1

Изобретение относится к области переработки пластмасс и может быть использовало, в частности для литья под давлением вспенивающихся пластмасс, в полимерном машиностроении.

Известна литьевая машина для лолимериых материалов, содержаш,ая контактируюш:ее с литниковой втулкой сопло, снабженное золотником для перекрывания соплового канала, причем золотник вынолнен подпружиненным с кольцевой проточкой на наружной поверхности и со сферической головкой, взаимодействующей с кОНусной и цилиндрической внутренними поверхностями втулки, укрепленной на неподвижной части формы 1.

Однако в такой машине не предусмотрены контроль н непрерывное регулирование впрыска полимерного материала.

Прототипом изобретения является литьевая машина для переработки полимерных материалов, содержаш:ая подвижную и неподвижную плиты с закрепленными на «их полуформами, механизм смыкания полуформ, гидроцилиндр прессования с датчиком давления, соединенным с его поршневой полостью, сопло для впрыска материала с запорным элементом, перекрывающим канал нодачи материала, и весоизмерительное устройство со следящей системой 2.

Недостатком указанной литьевой машины, в которой количество впрыскиваемого термопластичного материала регулируется изменением давления впрыска и температуры термопластичного материала, является малая точность дозирования, особенно для вспенивающихся пластмасс.

С целью повышения точности дозирования материала, особенно вспенивающегося, предлагается литьевая машина, снабженная автоматическим регулятором продолжительности времени впрыска, выполненным в виде связанного с запорным элементом вращающегося кулачка, соединенного зубчатой передачей с

фрикционным коническим вариатором скорости, ведущий ролик которого смонтирован на каретке, имеющей привод перемещения вдоль образующей конуса фрикционного вариатора, соединенный следящей системой с весоизмери-тельным устройством, при этом вращающийся ролик электрически сблокирован с датчиком давления.

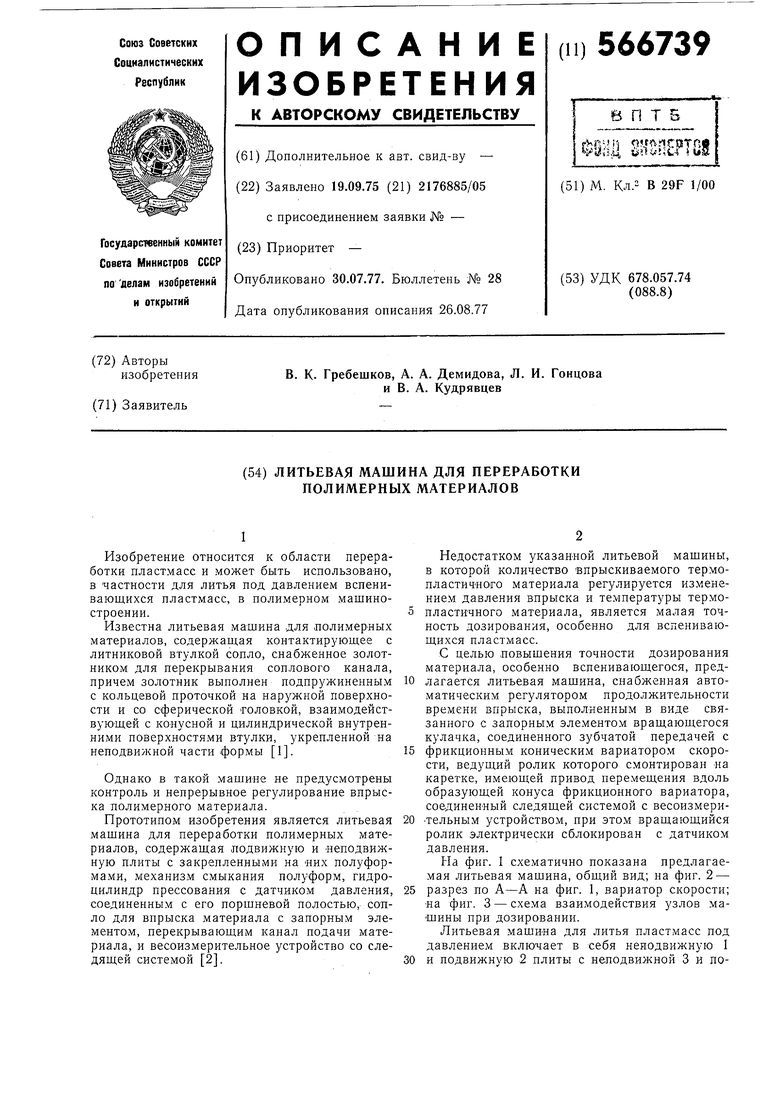

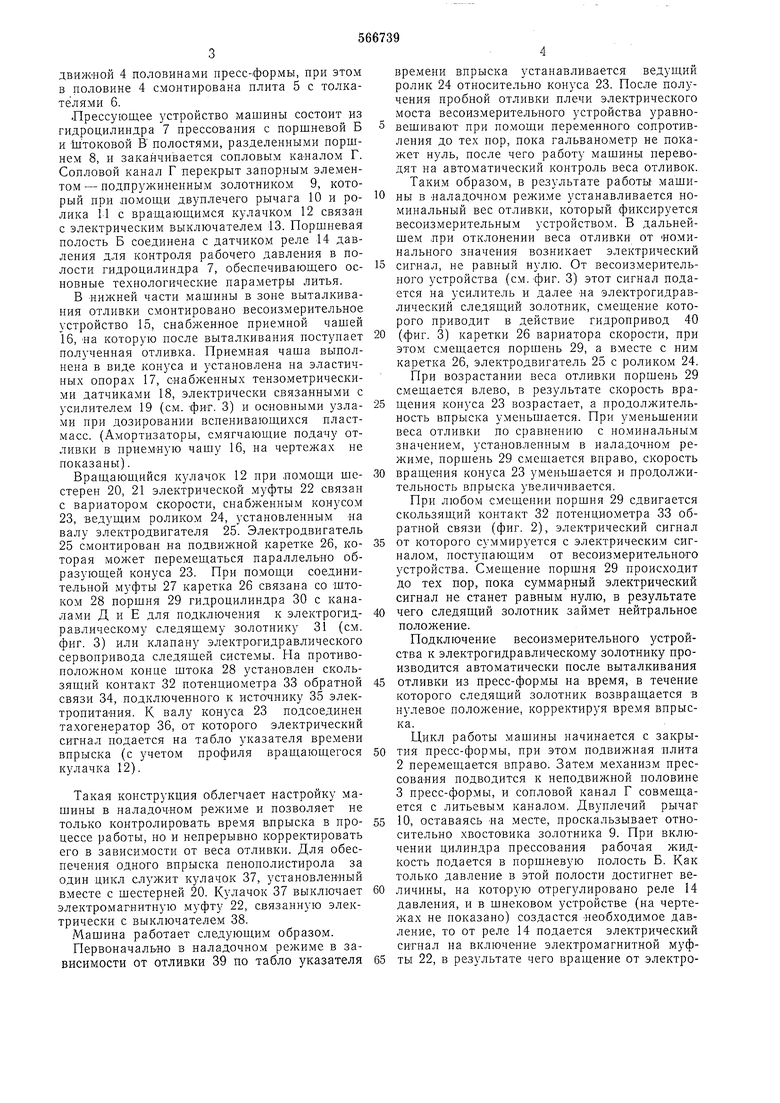

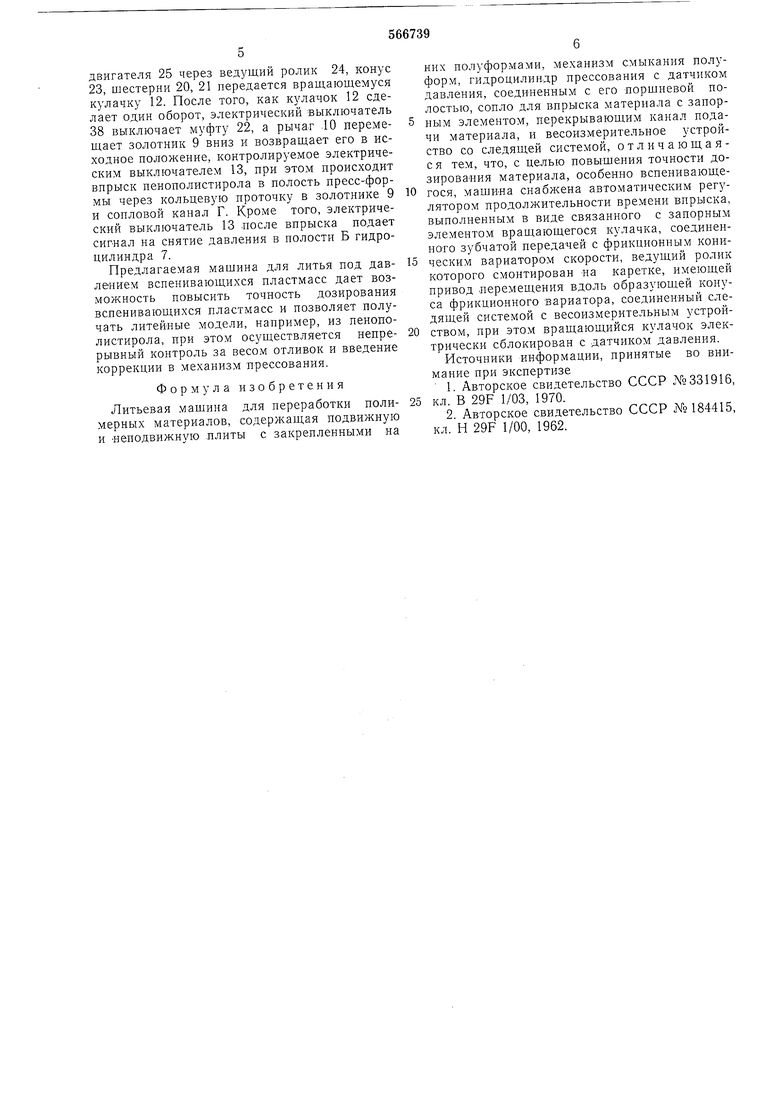

На фиг. 1 схематично показана предлагаемая литьевая машина, общий вид; на фиг. 2 -

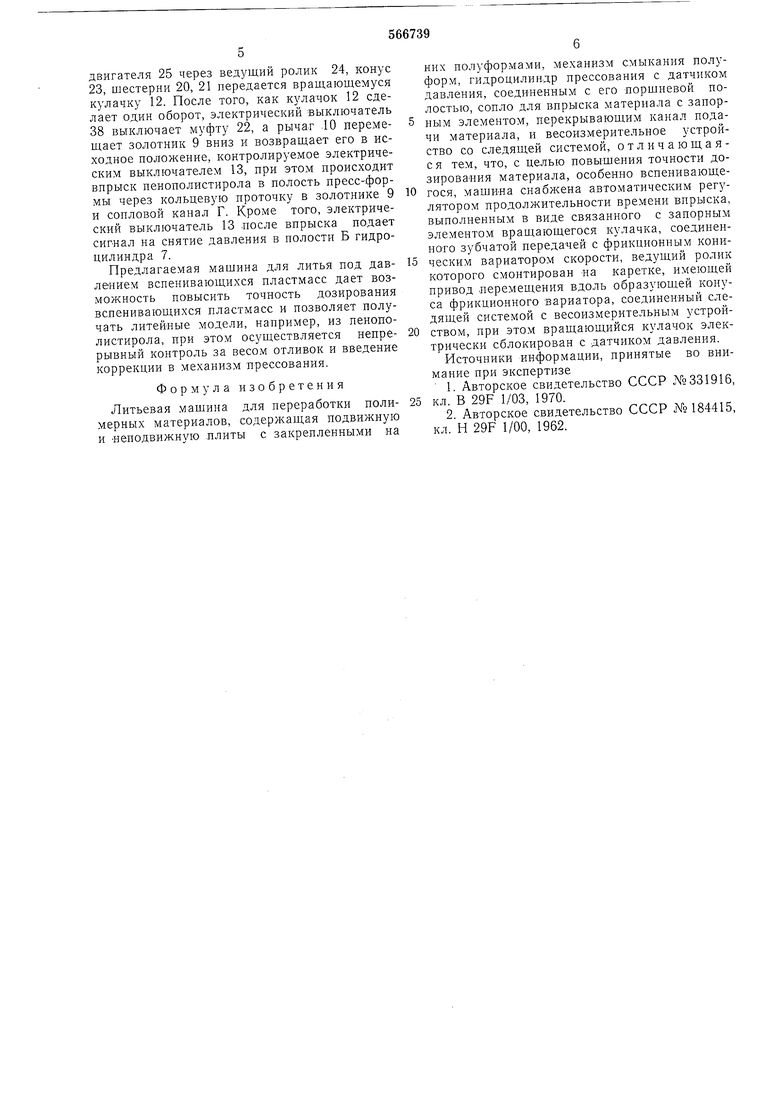

разрез по А-А на фиг. 1, вариатор скорости; На фиг. 3 - схема взаимодействия узлов машины при дозировании.

Литьевая машина для литья пластмасс под давлением включает в себя неподвижную 1

и подвижную 2 плиты с неподвижной 3 и подвилшой 4 половинами пресс-формы, при этом в половине 4 смоптирована плита 5 с толкателями 6.

Прессующее устройство машины состоит из гидроцилиндра 7 нрессовапия с поршневой Б и Штоковой Б полостями, разделенными поршнем 8, и заканчивается сопловым каналом Г. Сопловой канал Г перекрыт запорным элементом - иодиружиненным золотником 9, который при .помош,и двуплечего рычага 10 и ролика 11 с вращающимся кулачком 12 связан с электрическим выключателем 13. Поршневая полость Б соединена с датчиком реле 14 давления для контроля рабочего давления в полости гидроцилиндра 7, обеспечивающего основные технологические параметры литья.

В нижней части машины в зоне выталкивания отливки смонтировано весоизмерительное устройство 15, снабл енное приемной чашей 16, «а которую после выталкивания поступает полученная отливка. Приемная чаша выполнена в виде конуса и установлена на эластичных опорах 17, снабженных тензометрическнми датчиками 18, электрически связанными с усилителем 19 (см. фиг. 3) и основными узлами при дозировании вспенивающихся пластмасс. (Амортизаторы, смягчающие подачу отливки в приемНую чашу 16, на чертежах не показаны).

Вращающийся кулачок 12 нри помощи шестерен 20, 21 электрической муфты 22 связан с вариатором скорости, снабженным конусом 23, ведущим роликом 24, установленным на валу электродвигателя 25. Электродвигатель 25 смонтирован на подвижной каретке 26, которая может перемещаться параллельно образующей конуса 23. При помощи соединительной муфты 27 каретка 26 связана со штоком 28 поршня 29 гидроцилиндра 30 с каналами Д и Е для подключения к электрогидравлическому следящему золотнику 31 (см. фиг. 3) или клапану электрогидравлического сервопривода следящей системы. Па противоположном конце штока 28 установлен скользящий контакт 32 потенциометра 33 обратной связи 34, подключенного к источнику 35 электропитания. К валу конуса 23 подсоединен тахогенератор 36, от которого электрический сигнал подается на табло указателя времени впрыска (с учетом профиля вращающегося кулачка 12).

Такая конструкция облегчает настройку мащииы в наладочном режиме и позволяет не только контролировать время впрыска в процессе работы, но и непрерывно корректировать его в зависимости от веса отливки. Для обеспечения одного впрыска пенополистирола за один цикл служит кулачок 37, установленный вместе с щестерней 20. Кулачок 37 выключает электромагнитную муфту 22, связанную электрически с выключателем 38.

Мащина работает следующим образом.

Первоначально в наладочном режиме в зависимости от отливки 39 по табло указателя

времени впрыска устанавливается ведущий ролик 24 относительно конуса 23. После получения пробной отливки плечи электрического моста весоизмерительного устройства уравновешивают при помощи переменного сопротивления до тех пор, пока гальванометр не покажет нуль, после чего работу машины переводят на автоматический контроль веса отливок. Таким образом, в результате работы машины в наладочном режиме устанавливается номинальный вес отливки, который фиксируется весоизмерительным устройством. В дальнейшем при отклонении веса отливки от номинального значения возникает электрический

сигнал, не равный нулю. От весоизмерительного устройства (см. фиг. 3) этот сигнал подается на усилитель и далее на электрогидравлический следящий золотник, смещение которого приводит в действие гидропривод 40

(фиг. 3) каретки 26 вариатора скорости, при

этом смещается поршень 29, а вместе с ним

каретка 26, электродвигатель 25 с роликом 24.

При возрастании веса отливки порщень 29

смещается влево, в результате скорость вращения конуса 23 возрастает, а продолжительность впрыска уменьшается. При у.меньшении веса отливки по сравнению с номинальным значением, установ.ленным в наладочном режиме, поршень 29 смешается вправо, скорость

вращения конуса 23 уменьшается и продолжительность впрыска увеличивается.

При любом смещении порщня 29 сдвигается скользящий контакт 32 потенциометра 33 обратной связи (фиг. 2), электрический сигнал

от которого суммируется с электрическим сигналом, ноступающим от весоизмерительного устройства. Смещение поршня 29 происходит до тех пор, пока суммарный электрический сигнал не станет равным нулю, в результате

чего следящий золотник займет нейтральное положение.

Подключение весоизмерительного устройства к электрогидравлическому золотнику производится автоматически после выталкивания

отливки из пресс-формы на время, в течение которого с.ледяший золотник возвращается в нулевое положение, корректируя время впрыска.

Цикл работы мащины начинается с закрытия пресс-формы, при этом подвижная плита

2перемещается вправо. Затем механизм прессования подводится к неподвижной половине

3пресс-формы, и сопловой канал Г совмещается с литьевым каналом. Двуплечий рычаг

10, оставаясь на месте, проскальзывает относительно хвостовика золотника 9. При включении цилиндра прессования рабочая жидкость подается в порщневую полость Б. Как только давление в этой полости достигнет величины, на которую отрегулировано реле 14 давления, и в шнековом устройстве (на чертежах не ноказано) создастся необходимое давление, то от реле 14 подается электрический сигнал на включение электромагнитной муфты 22, в результате чего вращение от электродвигателя 25 через ведущий ролик 24, конус 23, шестерни 20, 21 передается вращающемуся кулачку 12. После того, как кулачок 12 сделает один оборот, электрический выключатель 38 выключает муфту 22, а рычаг 10 перемещает золотник 9 вниз и возвращает его в исходное положение, контролируемое электрическим выключателем 13, при этом происходит впрыск пенополистирола в полость пресс-формы через кольцевую проточку в золотнике 9 и сопловой канал Г. Кроме того, электрический выключатель 13 после впрыска подает сигнал на снятие давления в полости Б гидроцилиндра 7.

Предлагаемая мащина для литья под давлением вспенивающихся пластмасс дает возможность повысить точность дозирования вспенивающихся пластмасс и позволяет получать литейные модели, например, из пенополистирола, при этом осуществляется непрерывный контроль за весом отливок и введение коррекции в механизм прессования.

Формула изобретения

Литьевая мащина для переработки полимерных материалов, содержащая подвижную и Неподвижную ллиты с закрепленными на

них полуформами, механизм смыкания полуформ, гидроцилиндр прессования с датчиком давления, соединенным с его порщневой полостью, сопло для впрыска материала с запорпым элементом, перекрывающим канал подачи материала, и весоизмерительное устройство со следящей системой, отличающаяся тем, что, с целью повыщепия точности дозироваиия материала, особенно вспенивающегося, мащи-на снабл ена автоматическим регулятором продолжительности времени впрыска, выполненным в виде связанного с запорным элементом вращающегося кулачка, соединенного зубчатой передачей с фрикционным коническим вариатором скорости, ведущий ролик которого смонтирован на каретке, имеющей привод перемещения вдоль образующей конуса фрикционного вариатора, соединенный следящей системой с весоизмерительным устройством, при этом вращающийся кулачок электрически сблокирован с датчиком давления.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №331916, кл. В 29F 1/03, 1970.

2.Авторское свидетельство СССР № 184415, кл. Н 29F 1/00, 1962.

////////// // /

СОия f

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлением | 1974 |

|

SU517502A1 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1058788A1 |

| МЕХАНИЗМ ВПРЫСКА ТЕРМОПЛАСТАВТОМАТОВ | 1966 |

|

SU183366A1 |

| Литьевая машина для пластмасс | 1979 |

|

SU839723A1 |

| Литьевая машина для переработки полимеров | 1981 |

|

SU1030186A1 |

| Механизм впрыска литьевой мащины | 1981 |

|

SU939265A1 |

| Установка для литья изделий из пластмасс | 1976 |

|

SU562435A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ И СОРТИРОВКИТОРМОЗНЫХ колодок | 1971 |

|

SU315980A1 |

| Литьевая машина | 1984 |

|

SU1206118A1 |

2ff 25ipue.2

A-A

35/

J/

W

Авторы

Даты

1977-07-30—Публикация

1975-09-19—Подача