Известен сиособ рекуперации растворителя-метанола в производстве поливинилового спирта щелочным омылением поливинилацетата путем двухступенчатой ректификации смеси метанола и побочных продуктов процесса омыления: метилацетата, уксусного и кротонового альдегида. Однако полученный в результате ректификации метанол содержит примесь кротонового альдегида, который вызывает значительное понижение скорости процесса полимеризации виниладетата при вторичном использовании метанола в качестве полимеризационной среды.

Предлагаемый способ, предусматривающий проведение процесса ректификации в присутствии в рекуперируемой смеси сульфита натрия, бисульфита натрия, гидроксиламииа или его солей, позволяет получать метанол без примеси кротонового альдегида.

Вещества, добавленные к рекуперируемой смеси в соответствующей части перегонной колонны, реагируют с кротоновым альдегидом и превращают его в нелетучее соединение. Затем его отбирают из нижней части колонны одновременно с извлечением растворителя из ее верха. Целесообразно вводить добавляемое вещество в ту часть перегоппой колонны, где содержание ацетальдегида минимальное, чтобы предотвратить потери того и другого вследствие их реакции друг с другом. Добавка может быть незначительной, одиако достаточной для эквивалентной реакции. Поскольку реакция связывания кротонового альдегида проводится одновременно с перегонкой, соответствующие тарелки перегонной колонны действуют как многоступенчатый реактор. Благодаря этому удается полностью удалять даже разбавленный кротоновый альдегид без установки особой перегон 1ой колонны в дополнение к существующему ректификационному оборудованию.

При введении в колонну веществ, связывающих кротоновый альдегид, их растворяют в подходящем растворителе, например в воде; раствор вводят с постоянной скоростью на тарелку колонны, где содержание ацетальдегида самое низкое, В некоторых случаях этот раствор можно вводить в кипятильник колонны или в подходящую точку трубопроводов системы. Паиболее эффективным представляется введение вещества на тарелки колонны, где температура приближается к 84°С, что соответствует азеотропной точке для смеси кротонового альдегида и воды.

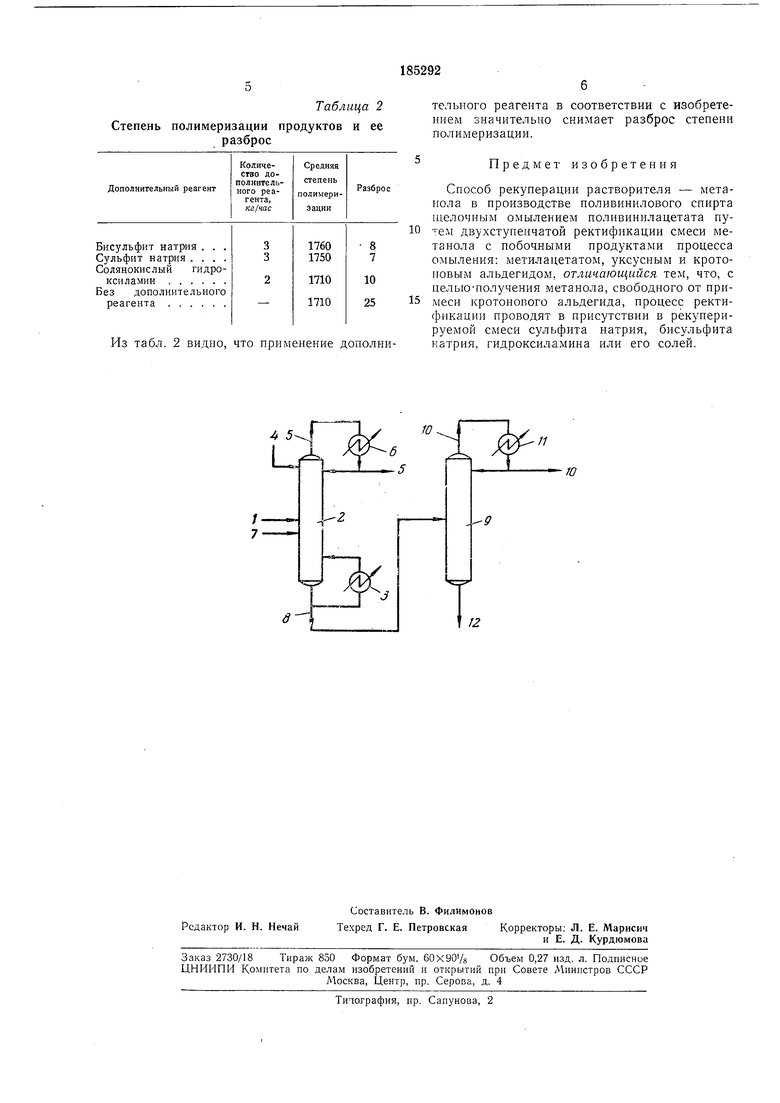

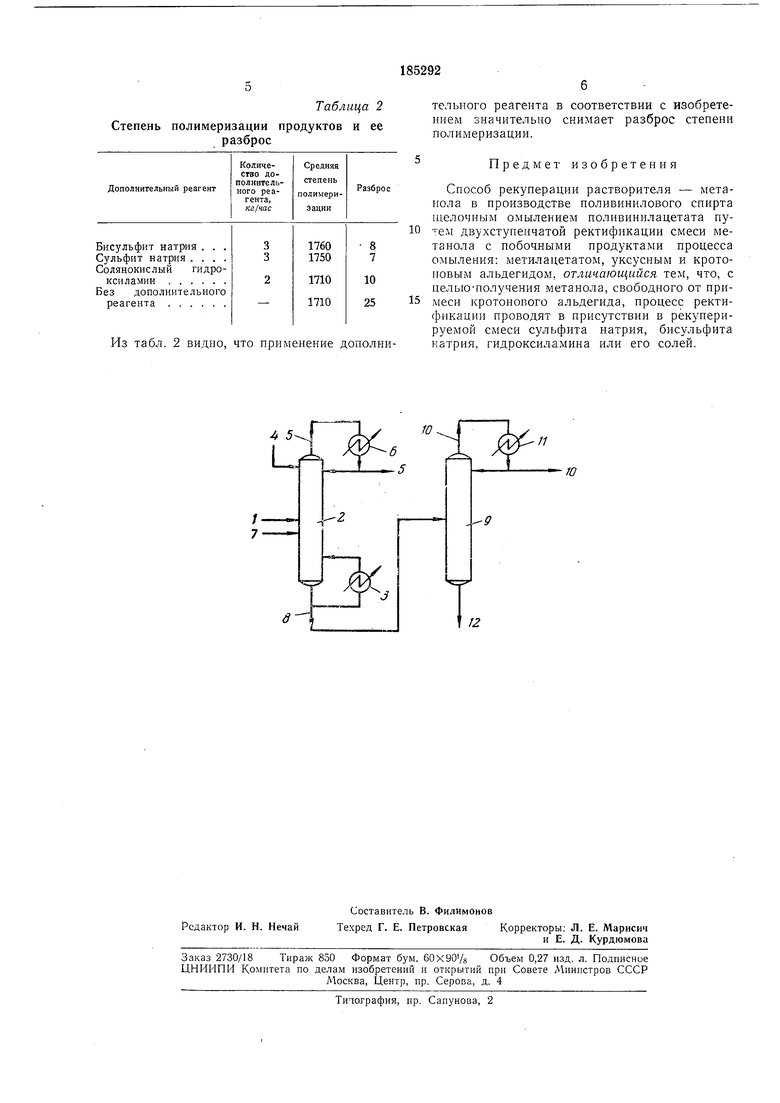

la чертеже схематично изображено устройство для осуществления данного способа. Пример. Желательный продукт - поливиниловый спирт, отделяют от жидкости, образующейся при омылении поливинилацетата

ленную жидкость, содержащую 34,8% метилацетата; 64,97% метанола; 0,51% ацетальдегида и 0,04% кротонового альдегида, вводят в перегонную колонну для метилацетата но впускной трубе / со скоростью 2355 кг/час.

В нижней части иерегонной колонны 2 находится кипятильник 3. В эту нерегояиую колонну нодают но трубе 4 в верхнюю ее часть воду в количестве 880 кг/час. Дистнллят, отбираемый из верха колонны но трубе 5, конденсируют в холодильнике 6. Часть конденсата стекает в виде флегмы обратно в колонну 2, остальную часть выпускают из системы но трубе 5 и направляют в аппарат (хорошо известный) для гидролиза метилацетата. По трубе 7 ненрерывно ввол.ят 45%ный водный расгвор бнсульфита натрия в количестве 3 кг/час, что соответствует эквиваленту для 1 кг/час кротонового альдегида, содержащегося в остаточной омыленной жидкости. Означенный водный раствор подают на тарелку колонны 2, раснолол енную на несколько тарелок ниже той тарелки, на котоМатериальный баланс

рую поступала омыленная л идкость, нричем на этих нескольких тарелках содержанне ацетальдегида минимальное. В ходе процесса кротоновый альдегид нревращается в нелетучее соединение и связывается так, что не сме1лиЕается с дистнлл ятом, отбираемым по трубе 5, а остается в остаточном продукте, который вводят по ipy6e 8 в следующую нереголную колонну 9 для метанола. Дистиллят из ;.ерха колонны 9 нанравляют для конденсации но трубе 10 во второй холодильник 11. Как и в нредыдущем случае, часть конденсата стекает в виде флегмы обратно в колонну 9, остальную часть выпускают нз системы по трубе W для рекуперации метаиола. В нижней части колонны остается продукт реакции кротонового альдегида и бисульфита натрия, который выводят из системы по трубе 12.

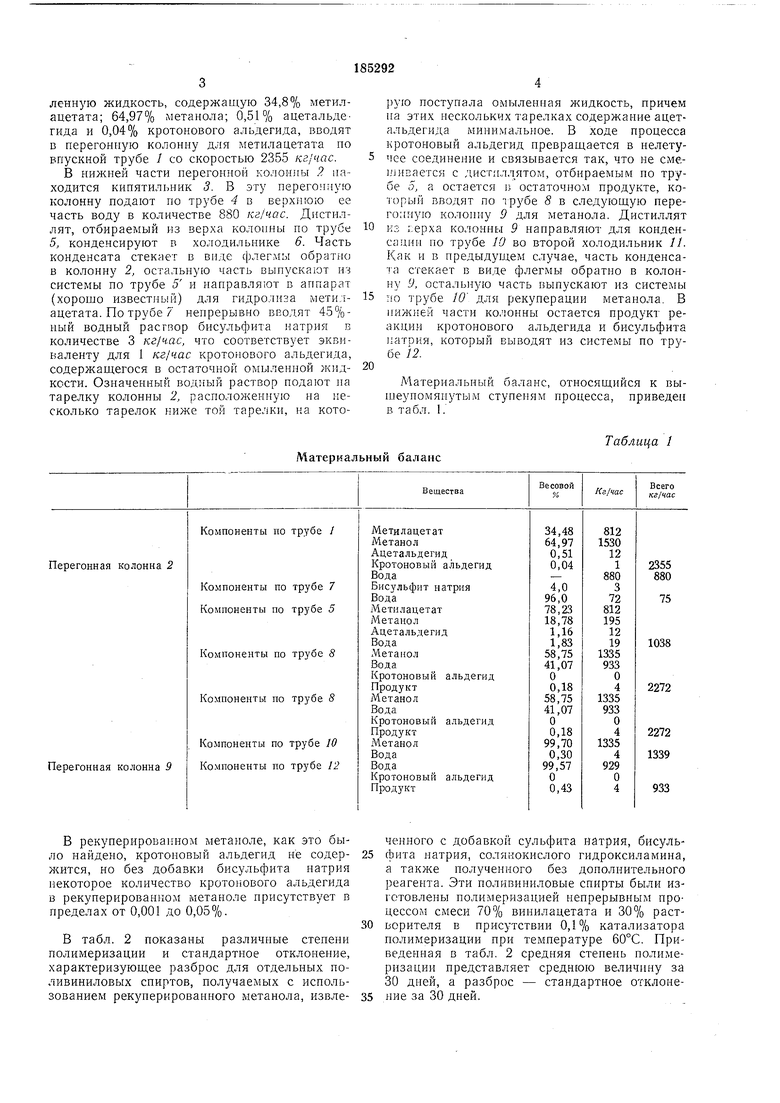

Материальный баланс, относящийся к вышеупомянутым стуненям процесса, приведен в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метанола и ацетата натрия | 1981 |

|

SU1010051A1 |

| Способ выделения метанола | 1982 |

|

SU1035018A1 |

| Способ очистки метанола,содержащегося в отходах производства поливинилового спирта | 1976 |

|

SU621668A1 |

| СПОСОБ ВЫДЕЛЕНИЯ МЕТИЛАЦЕТАТА | 1972 |

|

SU327166A1 |

| Способ очистки оксида пропилена от примесей карбонильных и карбоксильных соединений | 2019 |

|

RU2722835C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО МЕДИЦИНСКОГО ЭФИРА | 1996 |

|

RU2100343C1 |

| СПОСОБ ОЧИСТКИ ОРГАНИЧЕСКИХ ЖИДКОСТЕЙ | 1996 |

|

RU2104731C1 |

| УДАЛЕНИЕ АЦЕТАЛЬДЕГИДА ИЗ МЕТИЛАЦЕТАТА РЕКТИФИКАЦИЕЙ ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ | 2008 |

|

RU2470007C2 |

| Способ разделения смеси винилацетата и метанола | 1985 |

|

SU1313849A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 1995 |

|

RU2093239C1 |

В рекуперированном метаноле, как это было найдено, кротоновый альдегид не содержится, но без добавки бисульфита натрия некоторое количество KpoToiiOBoro альдегида в рекуперированном метаноле нрисутствует в пределах от 0,001 до 0,05%.

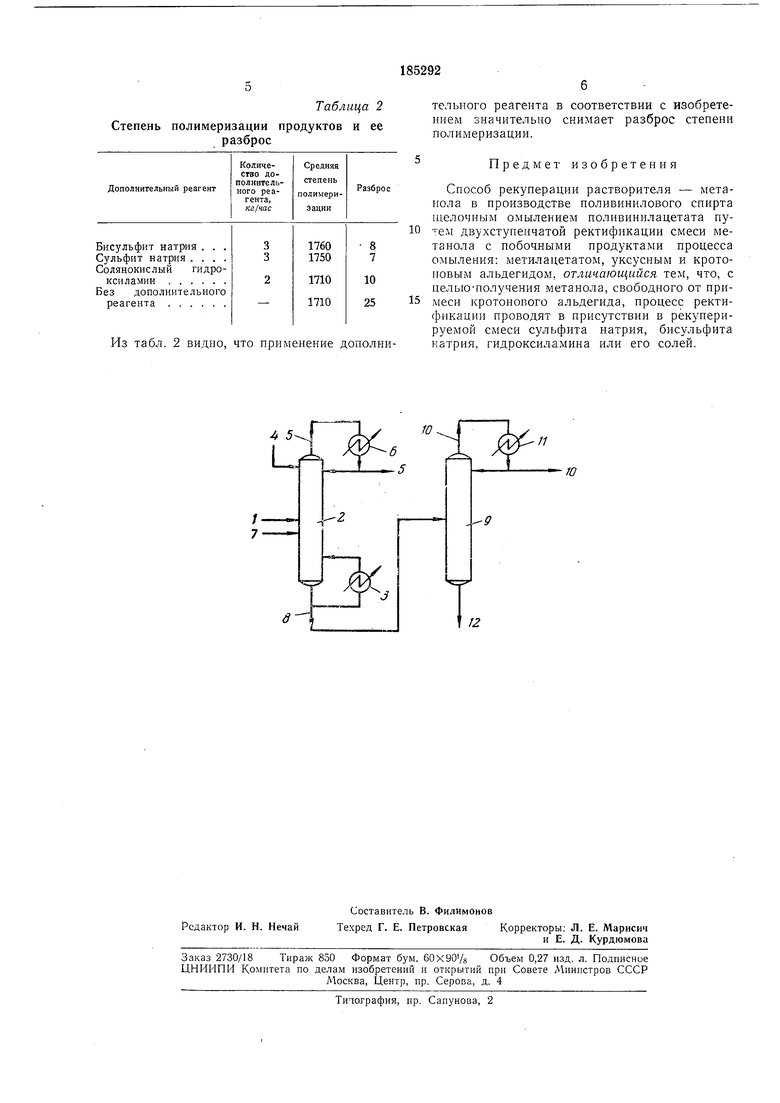

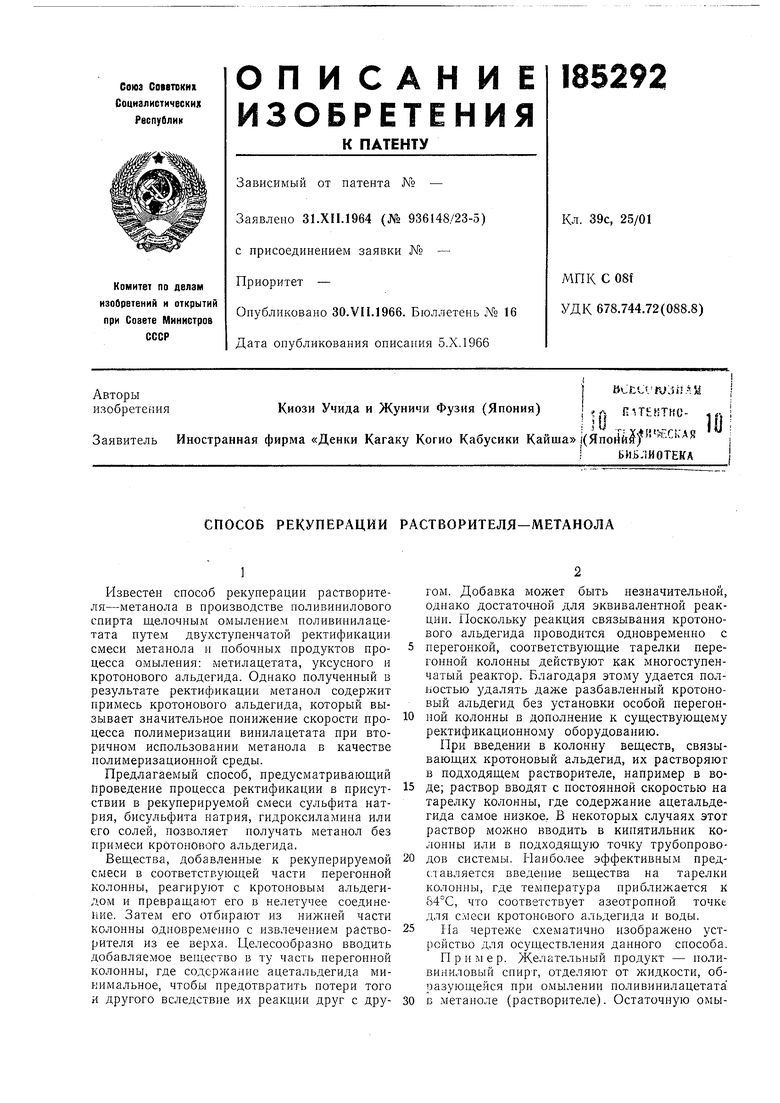

В табл. 2 показаны различиые стенени полимеризации и стандартное отклонение, характеризующее разброс для отдельных поливиниловых спиртов, получаемых с использованием рекуперированного метанола, извлеченного с добавкой сульфита натрия, бисульфита натрия, солянокислого гидроксиламина, а также полученного без донолнительного реагента. Эти поливиниловые спирты были изготовлены полимеризацией непрерывным процессом смеси 70% винилацетата и 30% растворителя в присутствии 0,1% катализатора полимеризации при температуре 60°С. Приведенная в табл. 2 средняя стенень полимеризации представляет среднюю величину за 30 дней, а разброс - стандартное отклонение за 30 дней.

Таблица 2

Степень полимеризации продуктов и ее разброс

Из табл. 2 видно, что применение дополнительного реагента в соответствии с изобретением значительно снимает разброс степени полимеризации.

Предмет изобретения

Снособ рекуперации растворителя - метанола в производстве поливинилового спирта щелочным омылением поливинилацетата путем двухступенчатой ректификации смеси метанола с побочными продуктами процесса омыления: метилацетатом, уксусным и кротоиовым альдегидом, отличающийся тем, что, с целыополучения метанола, свободного от примеси кротонового альдегида, процесс ректификации проводят в присутствии в рекуперируемой смеси сульфита натрия, бисульфита натрия, гидроксиламина или его солей.

Авторы

Даты

1966-01-01—Публикация