Известны установки для изготовления крупногабаритных изделий цилиндрической формы из термопластов способом спиральной иамотки, состоящие из экструдера с установленными перед ним на станине подвижными соединенными между собой соленоидным замком рамами, на которых расположена формующая оправка, и привода, связанного посредством зубчатой и цепной передач с подвижными рамами и формующей оправкой. Эти установки обладают небольщой производительностью, так как обеспечивают изготовление отрезков труб небольшой длины.

Предлагаемая установка отличается от известной тем, что формующая оправка выполнена составной из консольной коинческо-цилиндрической оправки и консольной цилиндрической разжимной оправки.

Благодаря такому отличию увеличивается производительность установки.

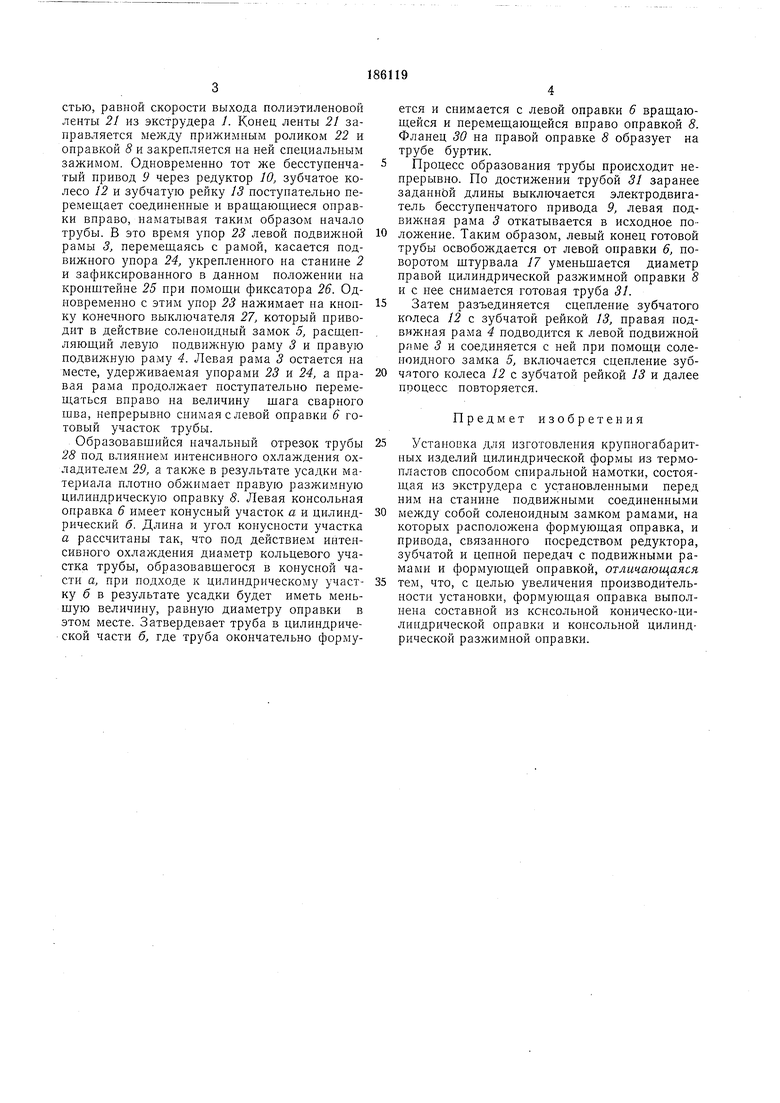

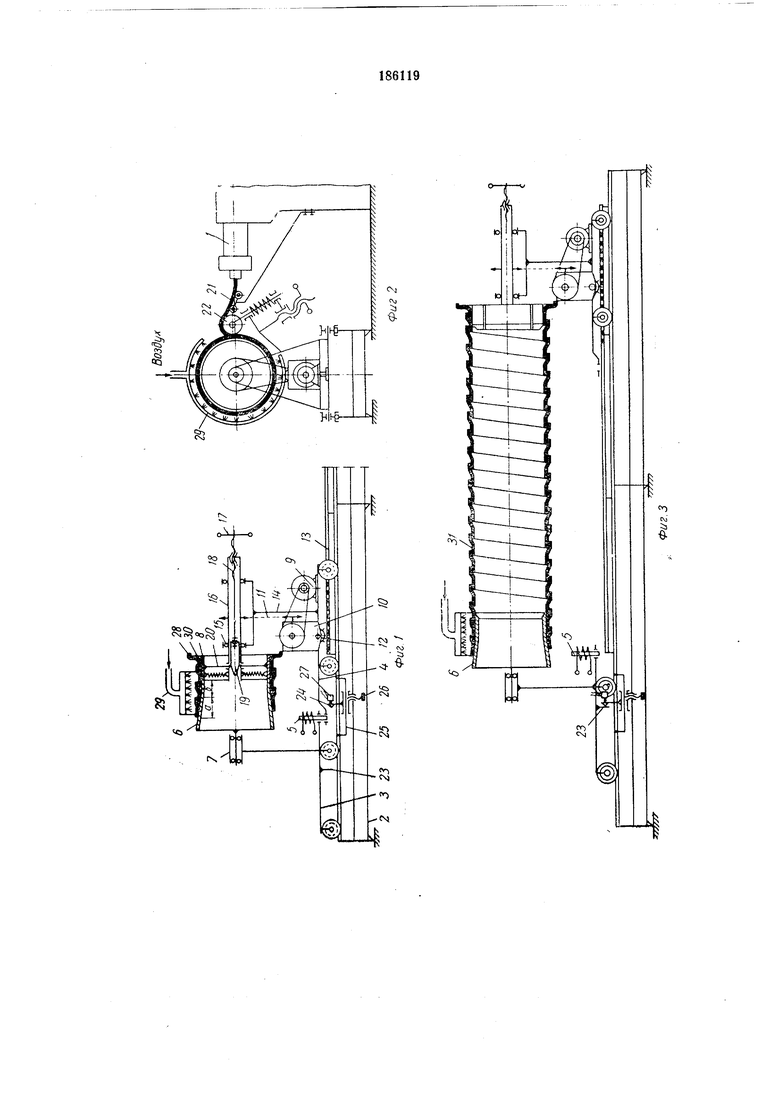

На фиг. 1 показан общий вид установки; на фиг. 2 - вид с боку; на фиг. 3 - отрезок готовой трубы.

Установка содержит экструдер /, перед которым на станине 2 установлены две подвижные рамы: левая 3 и правая 4. Левая и правая подвижные рамы сцепляются между собой соленоидным замком 5.

вращающуюся в подшипниках 7 и укрепленную на левой подвижной раме 3, и правую цилиндрическую разжимную оправку 8, укрепленную на правой подвижной раме 4. Формующая оправка получает вращение от бесступенчатого привода 9, редуктора 10 и цепной передачи 11. Все эти элементы привода крепятся на правой подвижной раме 4. Редуктор 10 передает вращение также на зубчатое колесо 12, сцепляющееся с зубчатой рейкой 13, благодаря чему получает продольное перемещение правая подвижная рама 4 и соединенная с ней левая подвижная рама 3. На кронштейне 14 правой подвижной рамы

в подшипниках 15 свободно вращается полая ось 16 правой цилиндрической консольной оправки 8. Изменение (уменьшение) диаметра оправки 8 осуществляется поворотом щтурвала 17, соединенного с винтом 18, т. е. перемещением коиуса 19, который распирает штоки 20 с секторами оправки.

Принцип действия установки заключается в следующем. Левая 3 и правая 4 подвижные рамы в начале процесса соединены в одно целое соленоидным замком 5 так, что левая консольная оправка 6 и правая цилиндрическая разжимная оправка 8 плотно прижаты друг к другу и от бесступенчатого привода 9 через редуктор 10

стью, равной скорости выхода полиэтиленовой ленты 21 из экструдера 1. Конец ленты 21 заправляется между прижимным роликом 22 и оправкой 8 и закрепляется на ней специальным зажимом. Одновременно тот же бесступенчатый привод 9 через редуктор 10, зубчатое колесо 12 и зубчатую рейку 13 поступательно перемещает соединенные и вращающиеся оправки вправо, наматывая таким образом начало трубы. В это время упор 23 левой подвижной рамы 3, перемещаясь с рамой, касается подвижного упора 24, укрепленного на станине 2 и зафиксированного в данном положении на кронщтейне 25 при помощи фиксатора 26. Одиовременио с этим упор 23 нажимает па кнопку конечного выключателя 27, который приводит в действие соленоидный замок 5, расщепляющий левую подвижную раму 3 и правую подвижную раму 4. Левая рама 3 остается на месте, удерживаемая унорами 23 и 24, а правая рама продолжает поступательно перемещаться вправо на величину щага сварного шва, непрерывно снимая елевой оправки 6 готовый участок трубы.

Образовавшийся начальный отрезок трубы 28 под влиянием интенсивного охлаждения охладителем 29, а также в результате усадки материала плотно обжимает правую разжимную цилиндрическую оправку 5. Левая консольная оправка 6 имеет конусный участок а и цилиндрический б. Длина и угол конусности участка а рассчитаны так, что под действием интенсивного охлаждения диаметр кольцевого участка трубы, образовавшегося в конусной части а, при подходе к цилиндрическому участку б в результате усадки будет иметь меньшую величину, равную диаметру оправки в этом месте. Затвердевает труба в цилиндрической части б, где труба окончательно формуется и снимается с левой оправки 6 вращающейся и перемещающейся вправо оправкой 8. Фланец 30 на правой оправке 8 образует на трубе буртик.

Процесс образования трубы происходит непрерывно. По достижении трубой 31 заранее заданной длины выключается электродвигатель бесступенчатого привода 9, левая подвижная рама 3 откатывается в исходное положение. Таким образом, левый конец готовой трубы освобождается от левой оправки 6, поворотом штурвала 17 уменьшается диаметр правой цилиндрической разжимной оправки 8 и с нее снимается готовая труба 31.

Затем разъединяется сцепление зубчатого колеса 12 с зубчатой рейкой 13, правая подвижная рама 4 подводится к левой подвижной раме 3 и соединяется с ней при помощи соленоидного замка 5, включается сцепление зубчятого колеса 12 с зубчатой рейкой 13 и далее процесс повторяется.

Предмет изобретения

Установка для изготовления крупногабаритных изделий цилиндрической формы из термопластов способом спиральной намотки, состоящая из экструдера с установленными перед ним на стапине подвижными соединенными

между собой соленоидным замком рамами, на которых расположена формующая оправка, и привода, связанного посредством редуктора, зубчатой и цепной передач с подвижными рамами и формующей оправкой, отличающаяся

тем, что, с целью увеличения производительности установки, формующая оправка выполнена составной из консольной коническо-цилиндрической оправки и консольной цилиндрической разжимной оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки труб | 1989 |

|

SU1731353A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Установка для непрерывного полученияСпиРАльНО НАВиТыХ ТРуб из лЕНТТЕРМОплАСТОВ | 1978 |

|

SU804487A2 |

| Устройство для изготовления пружин | 1988 |

|

SU1563821A2 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| СТРОГАЛЬНО-ПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050263C1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕНАЖНЫХ ТРУБ | 1970 |

|

SU271358A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИНТЕТИЧЕСКОЙ ДВУОКИСИ КРЕМНИЯ | 1971 |

|

SU307985A1 |

| Съемник изделий | 1978 |

|

SU808245A1 |

| Намоточный станок для изготовления стеклопластиковых изделий | 1972 |

|

SU476189A1 |

Даты

1966-01-01—Публикация