В известных устройствах для уплотнения высокодисперсных порошкообразных материалов с малым насыпным весом, состоящих из системы предварительного уплотнения, выполненной в виде секпий обрезиненных барабаИОВ и валков окончательного унлотиеиия, продукт с насыпным весом меньше 0,1 т/м недостаточно захватывается валками предварительного уплотнения, что снпжает производительность машины. Кроме того, для надежной работы таких устройств требуется строгая синхронизация враихения валков каждой секции.

С целью повышения производительности и надежности работы, в предлагаемом устройстве система, иредварительного уплотнения выполнена в виде двух барабанов с перфорированной новерхностью, покрытой фильтруюш,ей тканью и разделенных продольными ребрами на секторы, сообп аемые распределительным устройством с системой разрежения, нормального давления и нагнетания.

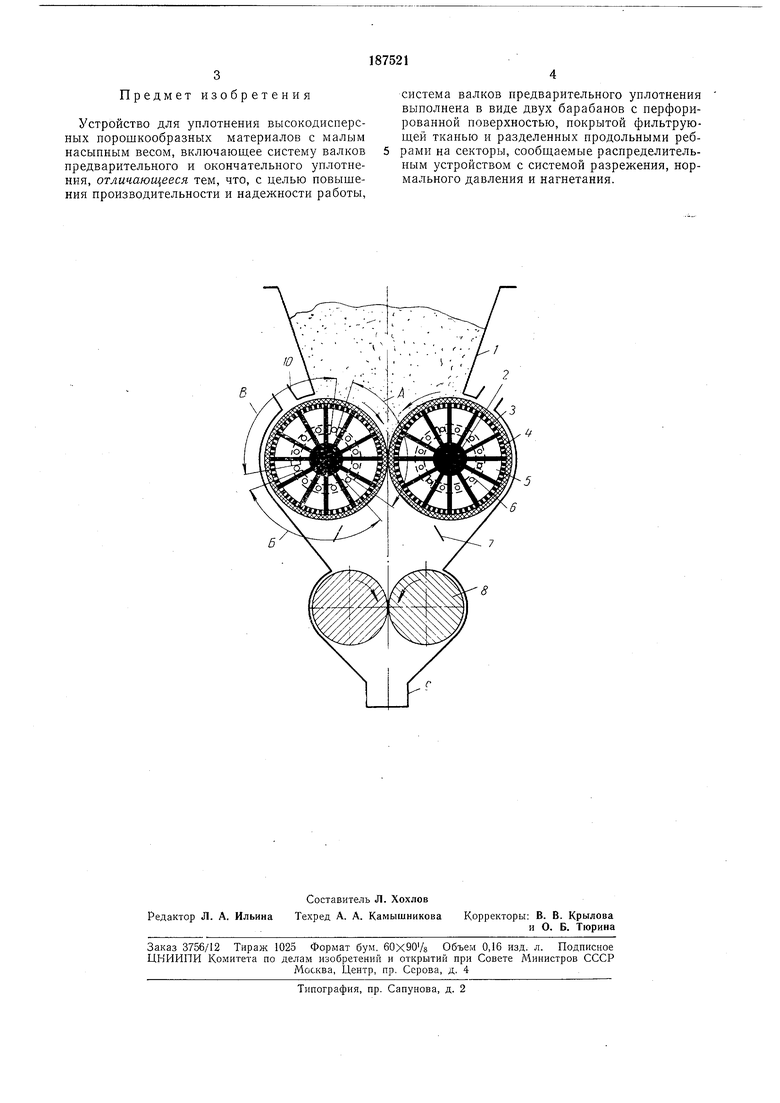

На чертеже представлена схема описываемого устройства.

Оно состоит из бункера / и барабаиов 2 системы предварительного уплотнения с перфорированной поверхностью 6, покрытых фильтрующей тканью 4. Барабаны разделены на секторы 5, связанные распределительным устройством 6 с системами: Л-разрежения,

Б - нормального давления и В - нагнетания. Снизу установлено очищающее устройство 7, под барабанами - вальцы 8 окончательного уплотнения и течка 9, а в зоне нагнетания - патрубок 10 для отсоса запыленного воздуха.

Устройство работает следующим образом.

Поступающий в бункер материал попадает на барабаны, вращающиеся навстречу друг . Распределительное устройство связывает секторы барабанов с системой разрежения так, что мелкодисперсный материал оседает на фильтрующей ткани за счет отсоса воздуха и газов. При обжатии между валками материал дополнительно уплотняется, а воздух и газы отсасываются через систему разрежения. При дальнейшем вращении барабанов их секторы соединяются с системой нормального давления, и наружная поверхность фильтруюьцей ткани очи1цается устройством 7, а иосле него ти ательно очищается при соединении секторов барабанов с системой нагнетания за счет избыточного давления внутри секторов. Продувочный воздух отсасывается нз устройства через патрубок 10. Предварительно уплотненный материал окоичательно уилотияется лгежду валками 8 и ио течке иоступает на затаривание.

Предмет изобретения

Устройство для уплотнения высокодисперсных порошкообразных материалов с малым насыпным весом, включающее систему валков предварительного и окончательного уплотнения, отличающееся тем, что, с целью повышения производительности и надежности работы,

система валков предварительного уплотнения выполнена в виде двух барабанов с перфорированной поверхностью, покрытой фильтруюш,ей тканью и разделенных продольными ребрами на секторы, сообш,аемые распределительным устройством с системой разрежения, нормального давления и нагнетания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1978 |

|

SU860855A1 |

| Устройство для непрерывного получения полосы из расплава | 1990 |

|

SU1836841A3 |

| Барабанный фильтр | 1969 |

|

SU290621A1 |

| Гранулятор | 1980 |

|

SU891135A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА | 1992 |

|

RU2034704C1 |

| Устройство для тепловой обработки волокнистых изделий | 1987 |

|

SU1470510A1 |

| Машина для мойки деталей | 1975 |

|

SU667261A1 |

| Установка для производства легкого заполнителя | 1977 |

|

SU727965A1 |

| УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ ТЕКСТИЛЬНЫХ ВОЛОКОН ПОСРЕДСТВОМ ГОРЯЧИХ ГАЗОВ | 2012 |

|

RU2605891C2 |

| КАМЕРА ДЛЯ НАНЕСЕНИЯ НА ИЗДЕЛИЯ ПОКРЫТИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1990 |

|

RU2072901C1 |

Даты

1966-01-01—Публикация