Известны гидравлические нал :имные устройства для станов с большим давлением металла на валки, имеющие усилительное звено между первичным гидроцилиндром и подвижным валком в виде мультипликатора или механической передачи.

В предложенном устройстве, в отличие от известных, плунжер главного цилиндра содержит жестко связанные между собой поршень и собственно плунжер, образуюш(,ие с корпусом цилиндра три полости: регулируемого давления, постоянного высокого давления и низкого давления. Это позволяет повысить мош,ность, быстродействие и к.н.д., а также унростнть конструкцию.

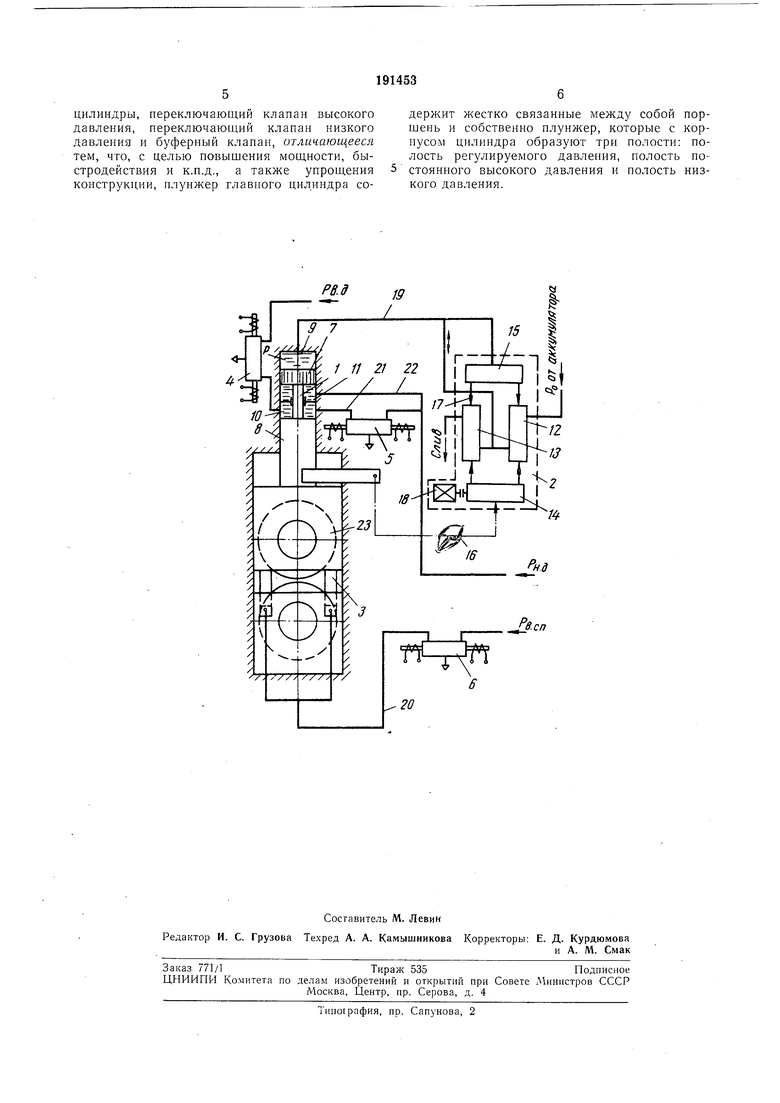

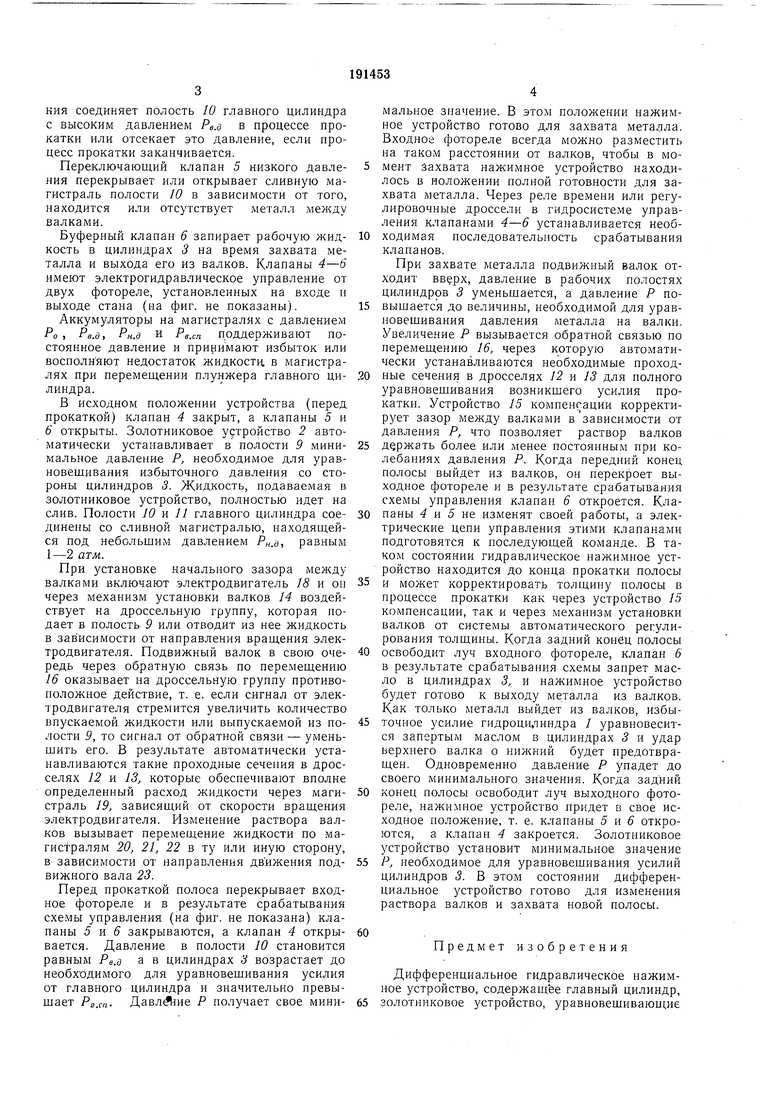

На чертеже схематически изображено дифференциальное гидравлическое нажимное устройство.

Устройство содерл ит главный цилиндр У, золотниковое устройство 2 с многокромочными золотниками, уравновешивающие цилиндры 3, переключающий клапан 4 высокого давления, переключающий клапан 5 низкого давления и буферный клапан 6.

Главный цилиндр, являющийся исполнительным силовым элементом, служит для уравновешивания усилия прокатки и изменения раствора валков. Поршень 7 и плунжер В главного цилиндра жестко связаны между собой и образуют с корпусом цилиндра три полости: полость 9 регулируемого давления, управляемую золотниковым устройством 2, полость 10 постоянного высокого давления, управляемую двумя клапана.ми - и 5, и полость // низкого давления.

Золотниковое устройство состоит из дроссельной группы с двумя переменными асимметрично работающими дросселями 12 и 13, механизма 14 установки валков и устройства 15 компенсации. Дроссели 12 и 13 охвачены обратными связями по перемещению 16 (через механизм установки валков) и давлению /7 (через устройство компенсации).

Механизм 14 установки валков, представляющий собой механическую передачу с электродвигателем 18, создает необходимое воздействие на дроссельную группу при установке начального зазора и корректировке его в процессе прокатки от системы автоматического регулирования толщины.

Устройство 15 компенсации предназначено для компенсации упругой деформации клети. Цилиндры 3 уравновешивают подвижные части, обеспечивают необходимые скорости перемещения подвижного валка при установке начального зазора между валками и предотвращают удар между валками, когда подключается высокое давление и выходит полоса из валков. кия соединяет полость W главного цилиндра с высоким давлением Яв.а в процессе прокатки или отсекает это давление, если процесс прокатки заканчивается. Переключающий клапан 5 низкого давления перекрывает или открывает сливную магистраль полости 10 в зависимости от того, находится или отсутствует металл между валками. Буферный клапап 6 запирает рабочую жид- 10 кость в цилиндрах 3 на время захвата металла и выхода его из валков. Клапаны 4-6 имеют электрогидравлическое управление от двух фотореле, установлеиных на входе и выходе стана (на фиг. не показаны). Аккумуляторы на магистралях с давлением РО , Рв.д, Рн.д и Рв.сп поддерживают постоянное давление и принимают избыток или восполняют недостаток жидкости, в магистралях при перемещении плунжера главного ци- .20 линдра. В исходном положении устройства (перед прокаткой) клапан 4 закрыт, а клапаны 5 и 6 открыты. Золотниковое устройство 2 автоматически устанавливает в полости 9 мини- 25 мальное давление Р, необходимое для уранновешивания избыточного давления со стороны цилиндров 3. Жидкость, подаваемая в золотниковое устройство, полностью идет на слив. Полости JO и 11 главного цилиндра сое- 30 динены со сливной магистралью, находящейся под небольшим давлением Рн.а, равным 1-2 атм. При установке начального зазора между валками включают электродвигатель 18 и ои 35 через механизм установки валков 14 воздействует на дроссельную группу, которая подает в полость 9 или отводит из нее жидкость в зависимости от направления вращения электродвигателя. Подвижный валок в свою оче- 40 редь через обратную связь по перемещению 16 оказывает па дроссельную группу противоположпое действие, т. е. если сигнал от электродвигателя стремится увеличить количество впускаемой жидкости или выпускаемой из по- 45 лости 9, то сигнал от обратной связи - уменьшить его. В результате автоматически устанавливаются такие проходные сечения в дросселях 12 и 13, которые обеспечивают вполне определенный расход жидкости через маги- 50 страль 19, зависящий от скорости вращения электродвигателя. Изменение раствора валков вызывает перемещение жидкости по магистралям 20, 21, 22 в ту или иную сторону, в зависимости от паправления движения под- 55 вижного вала 23. Перед прокаткой полоса перекрывает входное фотореле и в результате срабатывания схемы управления (на фиг. не показана) клапаны 5 и 5 закрываются, а клапан 4 откры- 60 вается. Давление в полости 10 становится равным Рв.д а в цилиндрах 3 возрастает до необходимого для уравновешивания усилия от главного цилиндра и значительно превы515 мальное значение. В этом положении нажимное устройство готово для захвата металла. Входное фотореле всегда можно разместить на таком расстоянии от валков, чтобы в момент Захвата нажимное устройство находилось в положении полной готовности для захвата металла. Через реле времени или регулировочные дроссели в гидросистеме управления клапанами 4-6 устанавливается иеобходимая последовательность срабатывания клапанов. При захвате металла подвижный валок отходит , давление в рабочих полостях цилиндров 3 уменьшается, а давление Р повышается до величины, необходимой для уравновешивания давления металла на валки. Увеличение Р вызывается обратной связью по перемепдению 16, через которую автоматически устанавливаются необходимые проходные сечения в дросселях J2 и 13 для полного уравновешивания возникшего усилия прокатки. Устройство /5 компенсации корректирует зазор между валками в зависимости от давления Р, что позволяет раствор валков держать более или менее постоянным при колебаниях давления Р. Когда передиий конец полосы выйдет из валков, он перекроет выходное фотореле и в результате срабатывания схемы управления клапан 6 откроется. Клапаны 4 а 5 не изменят своей работы, а электрические цепи управления этими клапанами подготовятся к последующей команде. В таком состоянии гидравлическое нажимное устройство находится до конца прокатки полосы и может корректировать толщину полосы в процессе прокатки как через устройство 15 компенсации, так и через механизм установки валков от системы автоматического регулирования толщины. Когда задний конец полосы освободит луч входного фотореле, клапан 6 в результате срабатывания схемы запрет масло в цилиндрах 3, и нажимное устройство будет готово к выходу металла из валков, Как только металл выйдет из валков, избыточиое усилие гидроци,тиндра / уравновесится запертым маслом в цилиндрах 3 и удар верхнего валка о нижний будет предотвращеп. Одновременно давление Р упадет до своего минимального значения. Когда задний конец полосы освободит луч выходного фотореле, нажимное устройство нридет в свое исходное положение, т. е. клапаны 5 и 5 откроются, а клапап 4 закроется. Золотниковое устройство установит минимальное значение Р, необходимое для уравиовешиваиия усилий цилиндров 3. В этом состоянии дифференциальное устройство готово для изменения раствора валков и захвата новой полосы, Предмет изобретения

цилиндры, переключающий клапан высокого давления, переключающий клапан низкого давления и буферный клапан, отличающееся тем, что, с целью повыщения мощности, быстродействия и К.П.Д., а также упрощения конструкции, плунжер главного цнлиндра содержит жестко связанные между собой поршень и собственно плунжер, которые с корпусом цилиндра образуют три полости: полость регулируемого давления, полость постоянного высокого давления и полость низкого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКОЕ НАЖИМНОЕ ^УСТРОЙСТВО | 1967 |

|

SU198274A1 |

| Механизм установки верхнего валка прокатной клети | 1987 |

|

SU1458041A1 |

| Гидравлическое нажимное устройство прокатного стана | 1961 |

|

SU148776A1 |

| Устройство уравновешивания валков прокатного стана | 1983 |

|

SU1134252A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Гидравлическое установочное устройство прокатного стана | 1987 |

|

SU1435343A1 |

| Устройство для адаптивной настройкиРЕгуляТОРА ТОлщиНы пРОКАТА HA ТРЕбуЕМыйпАРАМЕТР | 1976 |

|

SU806187A1 |

| Гидравлическое установочное устройство валков прокатного стана | 1986 |

|

SU1315056A1 |

| Гидравлическое нажимное устройство | 1980 |

|

SU937068A1 |

| Гидравлическое нажимное устройство прокатного стана | 1983 |

|

SU1110509A2 |

/4

.д

.

СП

Даты

1967-01-01—Публикация