Известны устройства для установки осевого зазора осей колес, содержащие рабочую головку с двумя подвижными каретками и распределительный вал с приводом.

Предлагаемое устройство для повышения точности установки осевого зазора снабжено двух предельным контактным датчиком, управляющим носредством электромагнитных муфт перемещениями кареток.

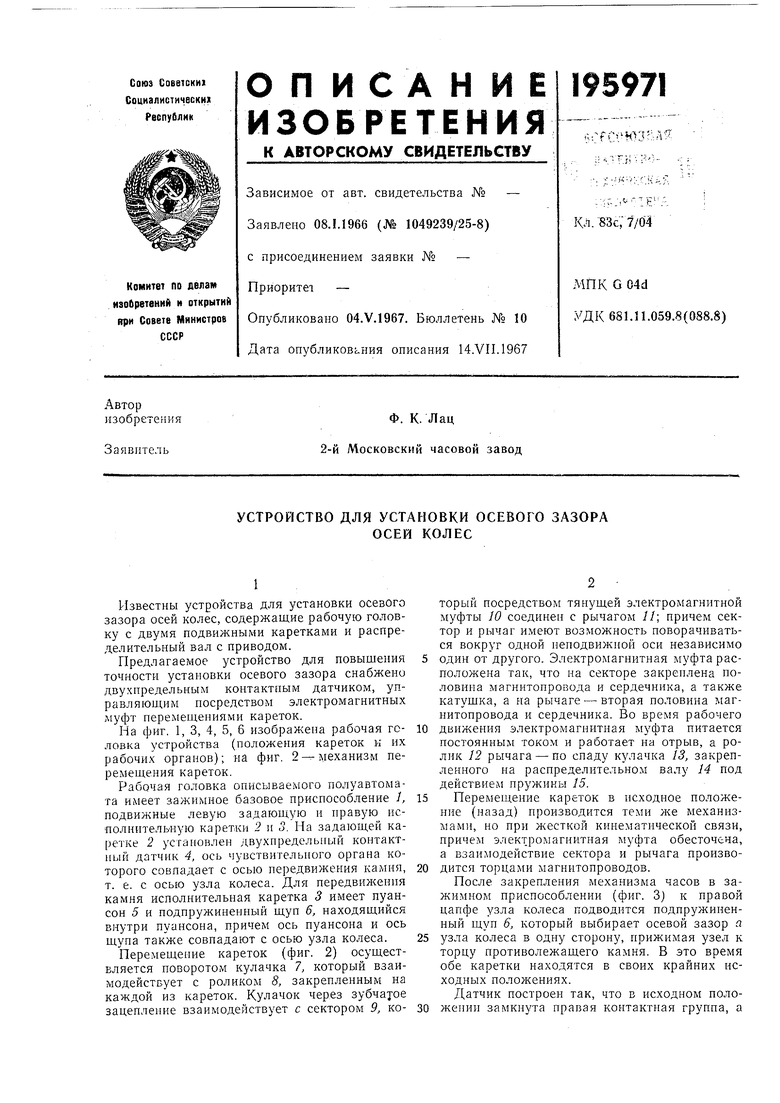

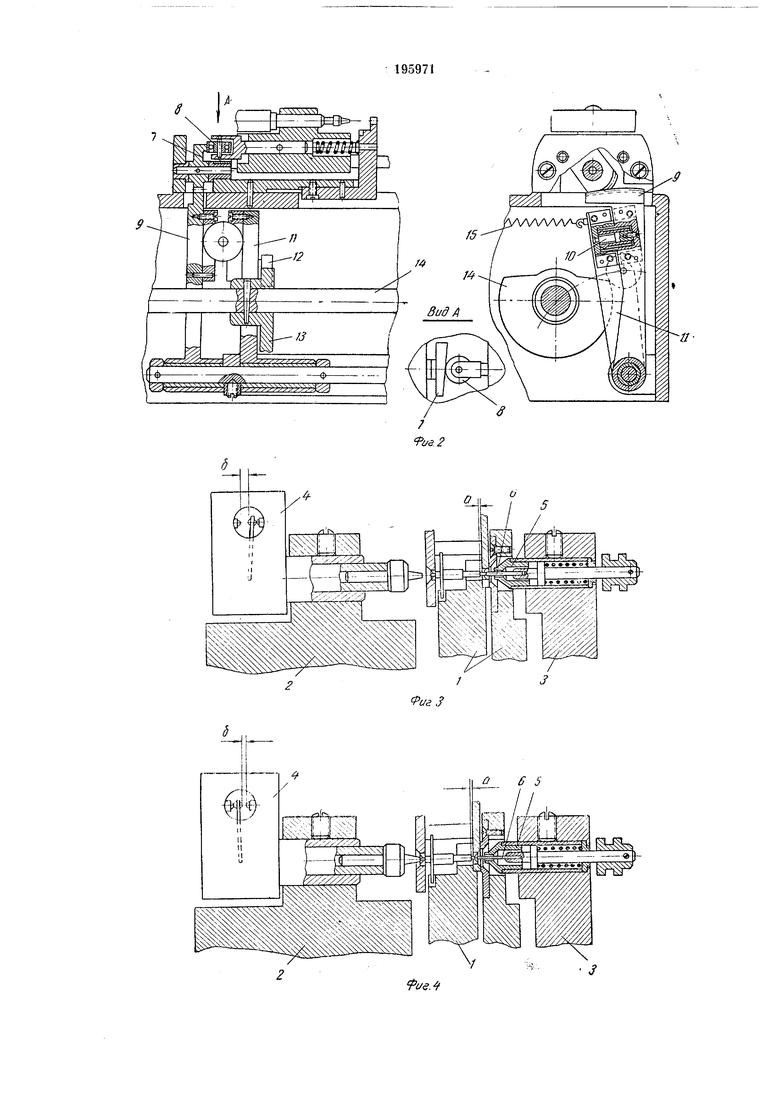

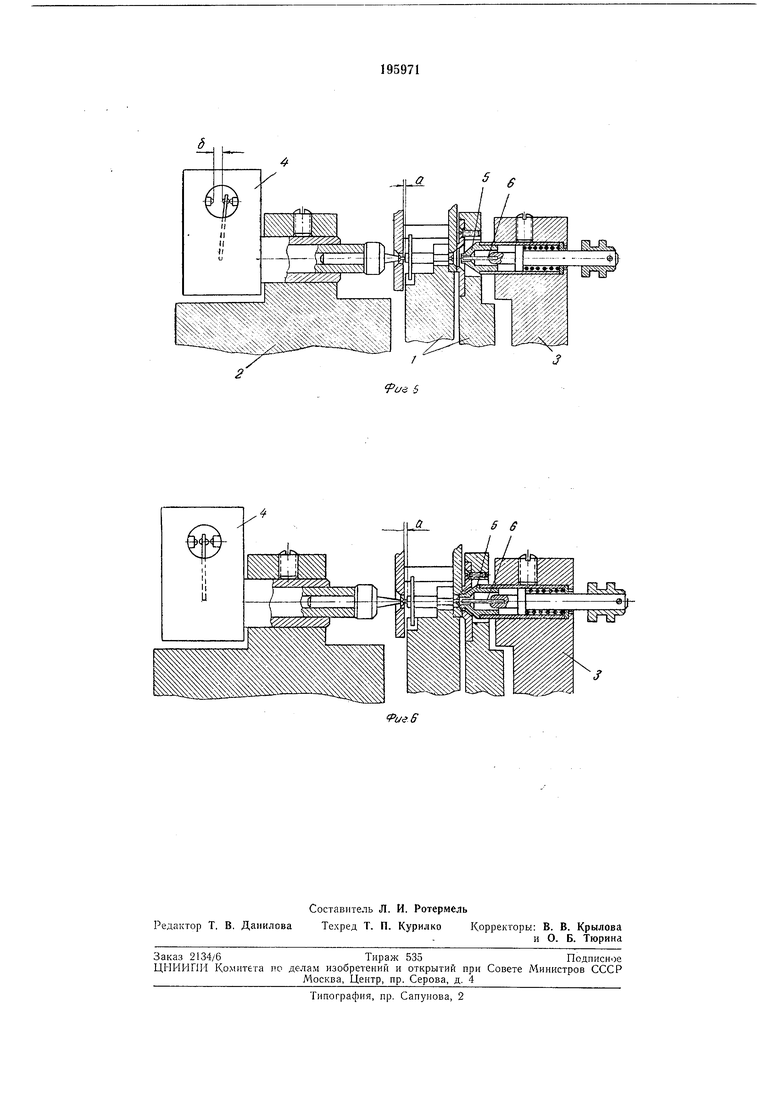

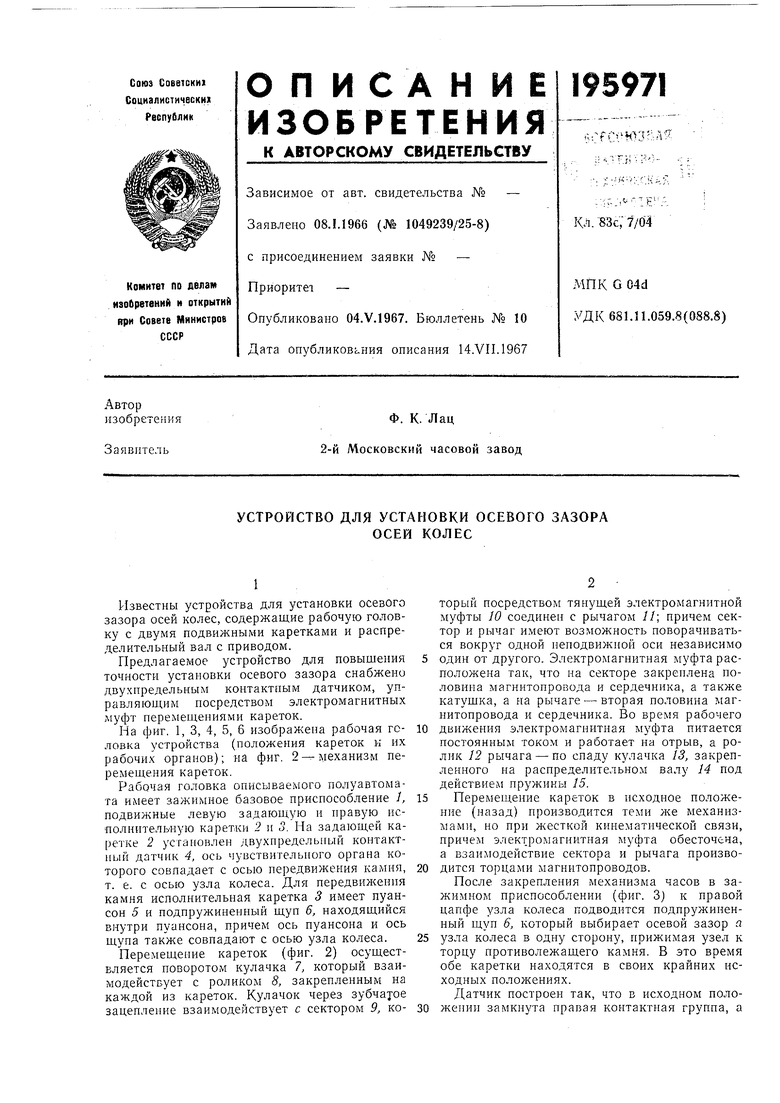

На фиг. 1, 3, 4, 5, 6 изображена рабочая головка устройства (положения кареток и их рабочих органов); на фнг. 2 -механизм перемещения кареток.

Рабочая головка описываемого полуавтомата имеет зажимное базовое приспособление 1, подвижные левую задающую и правую исполнительную каретки 2 и 3. Па задающей каретке 2 установлен двухпредельный контактный датчик 4, ось чувствительного органа которого совпадает с осью передвижения камня, т. е. с осью узла колеса. Для передвижения камня исполнительная каретка 3 имеет пуансон 5 н подпружиненный щуп 6, находящийся внутри пуансона, причем ось пуансона и ось щупа также совпадают с осью узла колеса.

торый посредством тянущей электромагнитной муфты 10 соединен с рычагом 11; причем сектор и рычаг имеют возможность поворачиваться вокруг одной неподвижной оси независимо

один от другого. Электромагнитная муфта расположена так, что на секторе закренлена половина магнитопровода и сердечника, а также катушка, а на рычаге - вторая половина магнитопровода и сердечника. Во время рабочего

движения электромагнитная муфта питается постоянным током и работает на отрыв, а ролнк 12 рычага - по снаду кулачка 13, закрепленного на распределительном валу 14 под действием пружины 15.

Перемещение кареток в нсходное положение (назад) производится теми же механнзмамн, но при жесткой кинематической связи, причем электромагнитная муфта обесточена, а взаимодействие сектора и рычага производится торца1ми магнитопроводов.

После закрепления механизма часов в зажимном нриспособлении (фиг. 3) к правой цапфе узла колеса подводится подпружиненный щун 6, который выбирает осевой зазор я

узла колеса в одну сторону, прижимая узел к торцу противолежащего камня. В это время обе каретки находятся в своих крайних исходных положениях. Датчик построен так, что в исходном полорасстояние б между разомкнутыми контактами соответствует перемещению наконечника датчика на величину, равную заданной велечине осевого зазора в узле колеса.

Затем перемещается задающая каретка 2 с датчиком 4 к механизму часов (фиг. 4) до тех пор, пока наконечник датчика, взаимодействуя с левой цапфой узла колеса, не замкнет левую контактную группу. В момент замыкания обесточивается электромагнитная муфта, встроенная в привод задающей каретки, и каретка 2 останавливается.

В третьем этане операции отводится подпружиненный щуп 6 от правой цапфы узла колеса (фиг. 5), причем под действием пружины наконечника датчика узел колеса перемещается вправо до упора .аплечиками в торец камня. Праьая контактная группа датчика при этом размыкается, а левая замыкается.

При вылолнении четвертого этапа (фиг. 6) операции производится рабочее перемещение исполнительной каретки 3, несущей пуансон 5 для передвигания камня. Пуансон передвигает правый камень, а в.месте с ним и узел колеса.

подпрулсиненный наконечником датчика 4 до тех пор, пока не разомкнется левая контактная группа датчика. В момент этого размыкания обесточивается электромагнитная муфта 10, встроенная в привод исполнительной каретки 3, и каретка останавливается. После этого осевой зазор а в узле колеса имеет величину, заданную датчиком.

Предмет изобретения

Устройство для установки осевого зазора осей колес, содержащее рабочую головку с двумя подвижными каретками и распределительный вал с приводом, отличающееся тем, что, с целью повышения точности установки осевого зазора, оно снабжено двухпредельным контактным датчиком, взаимодействующим с осью колеса в двух его крайних положениях и

управляющим посредством электромагнитных муфт перемещением кареток, устанавливающих опоры осей колес, а для перемещения последних в осевом направлении служит подпружиненный щуп.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки зазора между торцами цапф оси баланса и накладными камнями | 1975 |

|

SU537323A1 |

| Устройство для сборки и получения заданного момента фрикциона центрального узла часов | 1980 |

|

SU900249A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ И ПРИПАЙКИ ВЫВОДОВ К СЕКЦИЯМ КОНДЕНСАТОРОВ | 1970 |

|

SU259279A1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU728175A1 |

| Автомат горячевысадочный для изготовления железнодорожных костылей | 1982 |

|

SU1134272A1 |

| Гравировальный полуавтомат | 1979 |

|

SU845949A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАТЯГА КОНИЧЕСКОЙ РЕЗЬБЫ ТРУБ | 1992 |

|

RU2029222C1 |

| СФЕРОМЕТР УНИВЕРСАЛЬНЫЙ МОТОРИКИНА Г.П. | 2001 |

|

RU2198378C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Многопозиционный сборочный автомат | 1976 |

|

SU656798A1 |

-а,

,у . . . У/////У/Л

и 5

Даты

1967-01-01—Публикация