Предложенное устройство предназпачепо для автоматической загрузки древесной прессмассы в прессформу автоматической роторной установкой прессования дета.чей стула из отходов древесины.

Р1звестно устройство для автоматической загрузки древесной ирессмассы в прессформу, включающее неподвижную раму со смонтированным на пей загрузочно-разравинвающим механизмом, вынолиеиным с крыльчаткой и пневмоцилиндрами, и дозирующим механизмом с бункером и весами. Бункер снабжен специальным пневматическим приводом, а также автоматикой для открывания н зажима па период раскрытия. Жесткая подвеска загрузочно-разравнивающего механизма не позволяет встраивать их для питаиия роторных установок (автоматических линий) ввиду того, что устройство рассчитано иа точную (одииаковую) остановку под ним нрессформ, что ирактнчески невозможно обеспечить. Кроме того, разравнивающий механизм не может быть использоваи при изготовлении замкнутых деталей, отлнчающнхся от круглой формы.

Цель изобретения - упростить конструкцию устройства и повысить надежность его работы. Достигается это тем, что бункер дозирующего механизма выполнен в виде треугольного ковща, подвещениого к коромыслу весов с возможностью смещенного осевого вращения и взаимодействия с загрузочно-разравиивающим механизмом. При этом последний может быть подвещен к неподвижной раме па шаровой опоре, а корпус разравннвателя соединен со щтоками пневмоцнлнндров при помощи сферических щайб и снабжен двумя панравляющими стержнями. Это позволит исиользовать устройство для загрузки прессформ роторной установкп.

На крыльчатке разравнивателя установлены телескопические рычаги с упорными роликами на концах, поджнмаемыми пружинами к стеикам корпуса разравнивателя. Это позволяет использовать устройство в установках по прессованию деталей замкнутой некруглой формы.

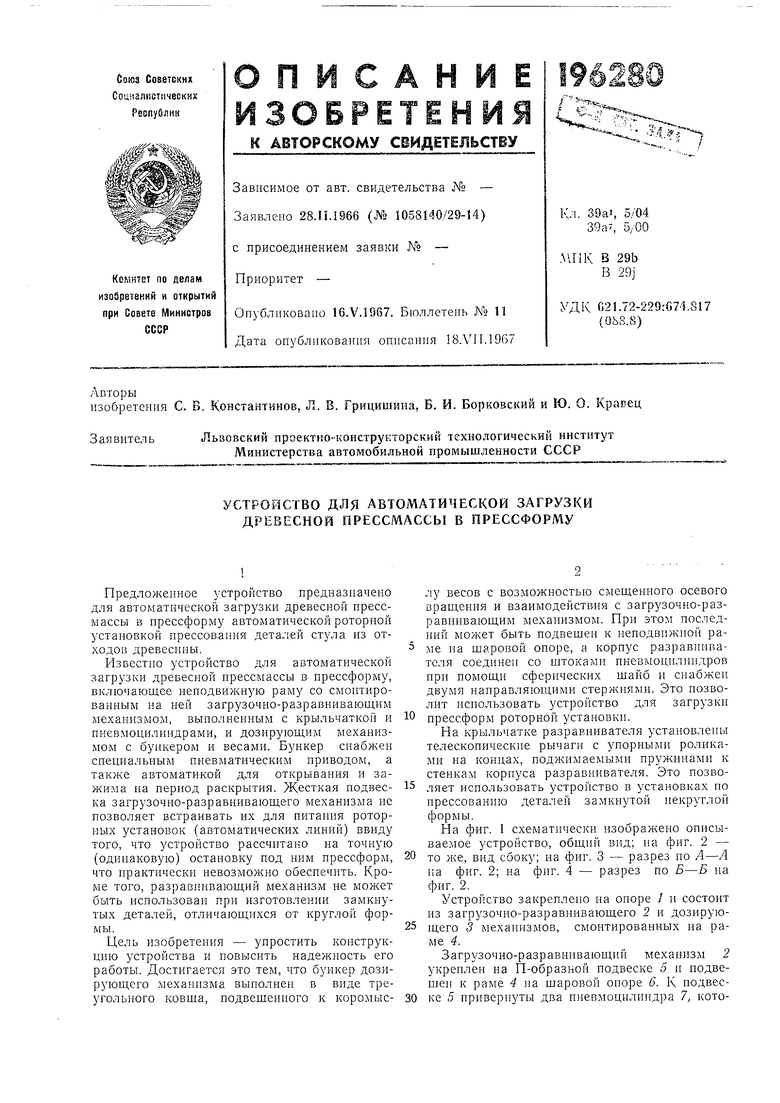

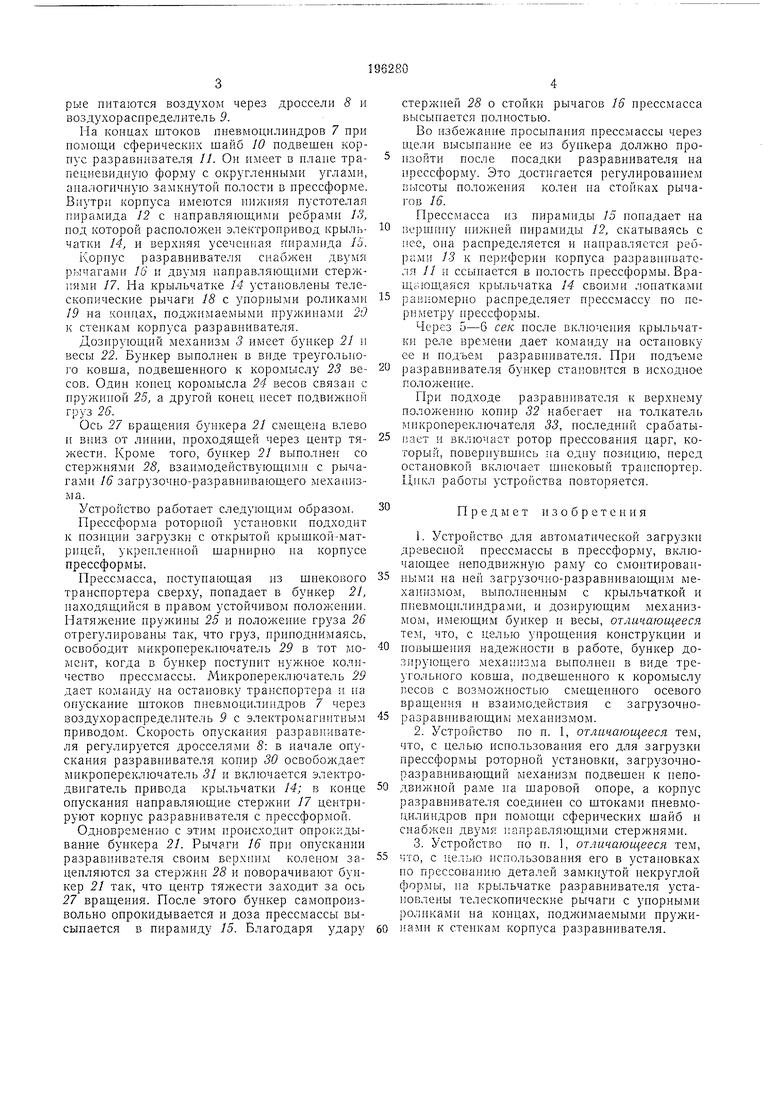

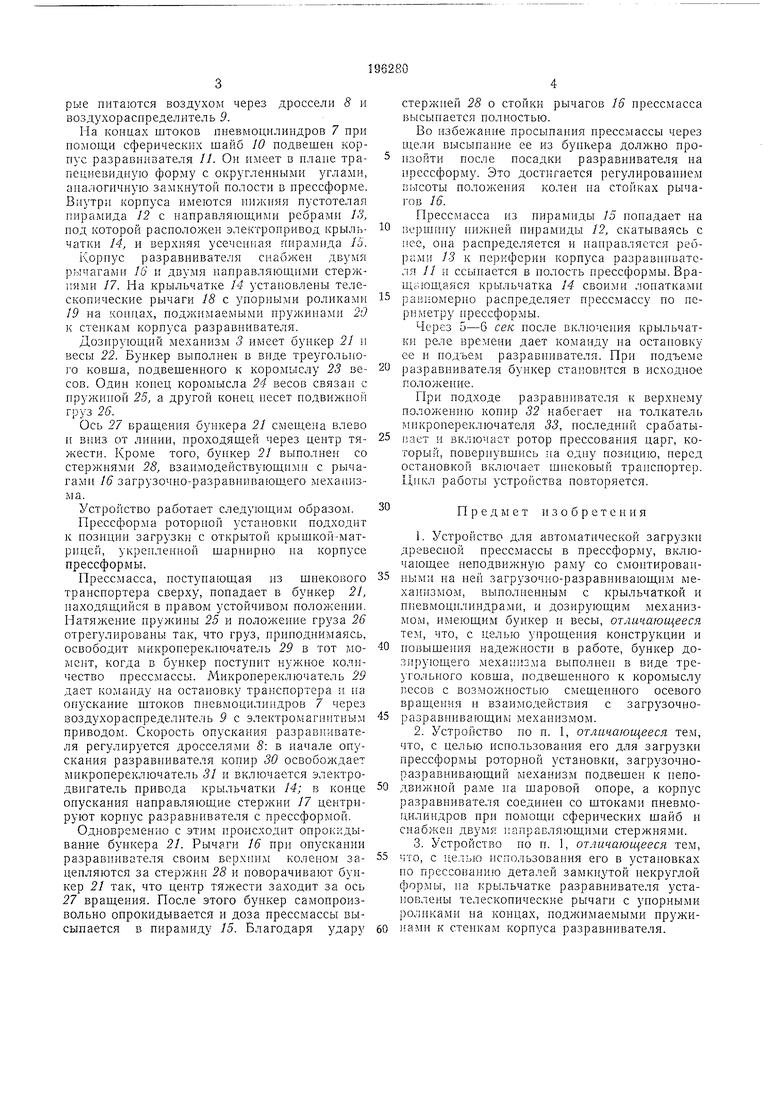

На фиг. 1 схематически изображено описываемое устройство, общий вид; и а фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез по Л-/1 на фиг. 2; на фиг. 4 - разрез по Б-Б на фиг. 2.

Устройство закреплепо на оноре 1 н состоит из загрузочно-разравнивающего 2 и дозирующего 3 механнзмов, смонтированных на раме 4.

рые питаются воздухом через дроссели iS и воздухораспределитель 9.

На концах штоков пневмоцилипдров 7 при помощи сферических шайб 10 подвешеи корпус разравнизателя 11. Он имеет в плапе трапециевидную форму с округленными углами, аналогичную замкнутой полости в ирессформе. Внутри корпуса имеются иижняя пустотелая пирамида 12 с направляющими ребрами 13, под которой расположен электропривод крыльчатки 14, и верхняя усеченная пирамида /5.

Кориус разравиивателя снабжен двумя рычагами 16 и двумя направляющими стержнями 17. На крыльчатке 14 установлены телескопические рычаги 18 с упорными роликами 19 на концах, поджимаемыми пружинами 20 к стеикам корпуса разравиивателя.

Дозирующий мехаиизм 3 имеет бункер 21 н весы 22. Бункер выполнен в внде треугольного ковша, подвешенного к коромыслу 23 весов. Один конец коромысла 24 весов связан с пружииой 25, а другой коиец несет иодвижной груз 26.

Ось 27 вращення бункера 21 смещена влево и вииз от линии, проходящей через цеитр тяжести. Кроме того, бункер 21 выполнен со стержнями 28, взаимодействующими с рычагами /5 загрузочио-разравиивающего Mexaimsма.

Устройство работает следующим образом.

Нрессформа роториой установкн подходит к позиции загрузки с открытой крыщкой-матрицей, укрепленной шариирио на корпусе прессформы.

Нрессмасса, поступающая из шиекового транспортера сверху, попадает в бункер 21, находящийся в правом устойчивом положении. Натяжение иружииы 25 и положение груза 26 отрегзлироваиы так, что груз, ирииоднимаясь, освободит микроиереключатель 29 в тот момент, когда в бункер поступит нужиое количество прессмассы. Микропереключатель 29 дает команду на остановку транспортера и па опускание штоков пневмоцилиидров 7 через воздухораснределитель 9 с электромагнитным приводом. Скорость опускания разравнивателя регулируется дросселями 8: в начале опускаиия разравиивателя копир 30 освобождает микропереключатель 31 и включается электродвигатель привода крыльчатки 14; в конце опускания направляющ.ие стержни 17 центрируют корпус разравнивателя с прессформой.

Одновременно с этим происходит опроккдываиие бункера 21. Рычаги 16 при опускании разравиивателя своим верхним коленом зацепляются за стержни 28 и поворачивают бункер 21 так, что центр тяжести заходит за ось 27 вращения. После этого бункер самопроизвольно опрокидывается и доза прессмассы высыпается в пирамиду 15. Благодаря удару

стержией 28 о стойки рычагов 16 нрессмасса высыпается полностью.

Во избежание просыпания прессмасеы через щели высыпание ее из буикера должно произойти после посадки разравнивателя на ирессформу. Это достигается регулированием Бысоты положения колеи на стойках рычагов 16.

Нрессмасса из пирамиды /5 попадает иа

пижней пирамиды 12, скатываясь с нее, она распределяется и ианравляется ребрами 13 к иериферии корпуса разравнивателя // и ссынается в иолость нрессформы. Вращаюш,аяся крыльчатка 14 своими лонатками

равномерно распределяет нрессмассу по пеpiiметру нрессформы.

Через 5-6 сек после включения крыльчатки реле времени дает команду иа остаиовку ее и иодъем разравиивателя. Нри нодъеме

разравиивателя буикер становится в исходное положение.

Нри подходе разравнивателя к верхнему ноложенню коннр 32 набегает иа толкател) микропереключателя 33, иоелединй срабатывает и включает ротор прессоваиня царг, который, повернувшись па одну позицию, неред остановкой включает щиековый траиснортер. Цикл работы устройства повторяется.

Н р е д м е т и з о б р е т е п и я

1.Устройство для автоматической загрузки древесной пресемассы в прессформу, включающее неподвижную раму со смоптированными иа ией загрузочно-разравиивающим механизмом, выполненным с крыльчаткой и ииевмоцнлиндрами, и дозирующим механизмом, имеющим бункер и весы, отличающееся тем, что, с целью упрощеиия конструкции и

иовышеиия надежности в работе, буикер дозирующего механизма выполиен в виде треугольиого ковша, подвешеиного к коромыслу весов с возможностью смещеиного осевого вращения и взаимодействия е загрузочиоразравиивающим мехаиизмом.

2.Устройство но п. 1, отличающееся тем, что, с целью использования его для загрузки прессформы роторной устаиовки, загрузочноразравнивающий механизм подвешен к пеподвижной раме иа щаровой опоре, а корпус разравнивателя соединен со штоками пиевмоцилиндров нрн помощи сферических шайб и снабжен двумя направляющими стержнями.

3.Устройство но п. 1, отличающееся тем, что, с целью использования его в установках

но прессованию деталей замкнутой иекруглой формы, на крыльчатке разравпивателя установлены телескопические рычаги с упориыми роликами на концах, иоджимаемыми пружинами к стеикам корнуса разравиивателя. 2/ 3 л---rS ill T 17 I- / h; .-

.M i-

/j

-/2 -jj

1. -i , .„- ..i

шийзг;ц,ИЁг л

i i L-i.i.j I t/3

Iу jI-:t4fc iЕйза . 1 т I 4 .Hi, I t ii-H- й I tir .Jl:

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТНЫЙ ВАЛЬЦОВЫЙ ПРЕСС | 1970 |

|

SU272856A1 |

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ БЛОКОВ | 1971 |

|

SU289924A1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК | 1969 |

|

SU235976A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

| ПРЕСС ДЛЯ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1965 |

|

SU176382A1 |

| В ТУТ Б | 1973 |

|

SU397763A1 |

| Дозатор сыпучих кормов | 1986 |

|

SU1380696A1 |

| МЕХАНИЗМ ГРУППОВОЙ ЗАГРУЗКИ ЭЛЕКТРОДОВ В КАССЕТЫ | 1967 |

|

SU199269A1 |

| Карусельная автоматическая формовочная машина Набокина | 1982 |

|

SU1031634A1 |

| ВСЕСОЮЗНА:?]HaTFLi?Hn.TPyinH|Hi:A?; | 1973 |

|

SU394239A1 |

(„ЩШ Раг.

Авторы

Даты

1967-01-01—Публикация