Изобретение относится к способам нолучения 1,2-дицианциклобутана и адинонитрила димеризацией акрилонитрила.

Известен способ иолучения 1,2-дицианциклобутана нагреванием акрилонитрила при 175- 24б°С нри давлении паров акрилонитрила в присутствии ингибиторов полимеризации и хелатных соединений как катализаторов. Однако при этом процент конверсии акрилонитрила не превышает 17% и выход целевого продукта очень мал. Известен также способ получения адиподинитрила гидрогенизацией 1,2-дицианциклобутана при давлении до 70 ат в присутствии таких катализаторов, как восстановленный никель, палладий, медь и другие. Таким способом адипонитрил получают в две стадии и с маленьким выходом, причем первая стадия идет при очень высокой температуре.

С целью унрощеиия процесса и устранения указанных недостатков, предлагается одностадийный способ получения 1,2-дицианциклобутана и адипонитрила.

Он состоит в том, что смесь акрилонитрила и неорганического или органического производного рутения, используемого как катализатора, нагревают при 50-150°С в атмосфере водорода под давлением 1-50 ат. Так получают линейные динитрилы или 1,2-дицианциклобутан. Преимущественное образование 1,2дицианциклобутана или адипонитрила связано с условиями реакции и используемым катализатором - производным рутения. Выбор этих условий позволяет направлять реакцию по пути нредночтительного образования одного или другого из указанных продуктов и одновременно сократить образование пропионитрила как конечного побочного продукта гидрогенизации акрилонитрила. Катализаторы, используемые в соответствии с изобретением,

являются неорганическими или органическими производными рутения, такими как галоидные соединения, тиоцианаты, соли неорганических кислот в виде сульфатов, нитратов, галоидокисей и гидроксигалоидокисей, а также соли

алифатических, циклоалифатических или ароматических органических кислот, например ацетат, оксалат, стеарат, нафтенат. Как катализатор можно применять алкоголяты и феноляты. В качестве других неорганических

или органических соединений рутения могут быть использованы щелочные рутенаты, смешанные соли рутения и щелочного металла, такие как галоидрутенаты натрия и калия, галогенные и нитрозильные производные аминов, например, нитрозилхлоррутений или трихлоррутений гексаметилентетрамина. Подходят, кроме того, клешневидные соединения, например ацетилацетонаты, замещенные алифатнческими или циклоалифатическими групбром-3 либо трифтор,-, 1, 1-пентадионат-2,4рутения, глиоксиматы, хинолинаты, салицилальдегиды, производные этилендиамина, 1 -а,,адипиридила,, фенатрод 1Ма. Другой класс подходящих к;атализаторФ5 включает сложные соединения,KafojAie образуют производные рутения с , являющимися источником электронов. Такие .д.оединения получают, например, при использовании в качестве производных рутения его галогенных, карбонильных, нитрозильных соединений, а в качестве веществ, способных давать парпые изолироианные электроны, - фосфинов, арсинов, стибинов, аминов или веществ, способных образовывать структуры с парными изолированными электронами. Указанные структуры обладают свойством отдавать электроны. Можно, в частности, использовать соединения, образованные с агентами, дающими электроны.

Таким образом, подходят соединения, полученные на базе реакции соединений рутения, например, на базе его галоидных или галоидгидридных производных с моноолефинами и диолефинами, алифатическими или циклоалифатическими соединениями (бутадиен, изопрен, циклооктадиен), с активными олефинами, например акриловыми или метакриловыми производными (акролеины, метакролеины, акриламиды), с насыщенными или ненасыщенными алифатическими, циклоалифатическими и ароматическими нитрилами (ацетонитрил, пропионитрил, акрилонитрил, метакрилонитрил, цианциклогексан, бензонитрил, толуолнитрил), с насыщенными или ненасыщенными динитрилами (малонитрил, адипонитрил, дицианбутаны, дицианциклобутаны, дицианбутены, алифатические или ароматические изонитрилы). Подобные комплексы могут быть приготовлены нагреванием галоидного производного рутения с агентом, дающим электроны, в присутствии растворителя, который сам может участвовать в приготовлении комплекса. Для осуществления процесса в соответствии с данным изобретением используют некоторое количество катализатора, соответствующее определенному количеству металлического рутения, преимущественно от 0,04 до 1,2% от веса обрабатываемого акрилонитрила. Однако эти границы могут изменяться для производных рутения особенно активных, таких как треххлористый рутений или же ацетилацетонат рутения. В этом случае их используют в меньшем количестве, например 0,04% или даже 0,001%.

Такие катализаторы могут быть использованы в твердом или измельченном состоянии, в виде суспензии либо раствора в воде или органическом растворителе, инертном в условиях реакции. Они не стареют или стареют в течение реакции очень мало, так что могут быть каждый раз снова использованы без регенерации.

Реакцию проводят в присутствии водорода, который можно подавать один или несколько раз, чтобы обеспечить его постоянное давление. Давление и температуру изменяют в некоторых пределах, чаще от 1 до 50 ат и от 50 до 150°С. В других условиях проводить реакцию невыгодно, поскольку при давлении ниже 1 аг и температуре ниже 50°С реакция протекает очень медленно, в то время как при высоких значениях параметров реакции (Р 50 ат, 150°С) в ущерб целевым продуктам образуется значительпое количество пропионитрила в результате прямой гидрогенизации акрилонитрила.

Самые выгодные условия процесса - в интервале 5-40 ат для давления и 100-130°С для температуры. В зависимости от условий

реакции получают 1,2-дицианциклобутан, адипонитрил либо их смесь. Чтобы получить 1,2дицианциклобутан без адипонитрила или с возможно меньшим его количеством рекомендуется применять небольшое давление водорода. Можно также ограничить реакцию образованием 1,2-дицианциклобутана, понижая температуру или уменьшая время нагрева. Наконец, можно направлять реакцию на образование 1,2-дицианциклобутана, выбрав малоактивный катализатор, используя активный, но в меньших количествах, или же проводят реакцию в разбавленной среде. Чтобы получить исключительно или почти исключительно адипонитрил, нужно использовать возможно

большее давление водорода.

Возможно проведение реакции при однократном использовании водорода, если уменьшающееся его давление остается н :е-таки достаточным для получения нужного результата.

Предпочтительнее же вторичная или даже непрерывная подача водорода для получения необходимого постоянного давления. Можно также направить реакцию на образование нужного количества адипонитрила, изменяя

температуру, тип катализатора и его количество в реакционной смеси, причем увеличение доли катализатора в еще большей степени способствует образованию адипонитрила. При получении смеси 1,2-дицианциклобутана и

адипонитрила она может быть подвержена каталитической гидрогенизации для перевода одного компонента в другой.

В качестве акрилонитрила, употребляемого

в реакции, можно использовать товарный или свежеперегнанный и нестабилизированный акрилонитрил, к которому в очень малых количествах добавляют стабилизирующий агент, например гидрохинон, п-трибутилпироатекол,

/г-нитрозилдиметиланилин или аммиак. Реакция может протекать в присутствии или при отсутствии вторичного разбавителя (жидкого и инертного в условиях реакции). В качестве этих растворителей могут быть применены

вода, спирты типа метанола и этанола, а также гликоль, эфиры гликоля, например метоксиэтанол, диглим, циклические эфиры, например диоксан и тетрагидрофуран, алифатические, циклоалифатические или ароматические

сан, нитрилы, такие как ацетонитрил, пропионитрил, амиды, нитрованные производные. Когда реакция закончится, непревращенный акрилонитрил может быть выделен с помощью дистилляции из реакционной массы при 80- 100°С, при этом отделяют растворитель и пропионитрил, являющийся побочным продуктом. 1,2-Дицианциклобутац или адипонитрил выделяют затем вакуумной дистилляцией. Катализатор может быть отделен от реакционной массы любым известным способом при наличии рецикла.

Пример 1. В автоклав из нержавеющей стали объемом 125 смз загружают 16 . (0,3 моль) акрилонитрила, стабилизированного 0,0001 вес. % гидрохинона, 0,2 г треххлористого рутения и 30 мл метоксиэтанола. Устанавливают первичное давление водорода, равное 40 ат, после чего нагревают смесь при 110°С в течение 16 час. Затем полученную массу подвергают дистилляции при нормальном давлении и отделяют при 76-120°С 1 г непревращенного акрилонитрила, нропионитрила и 28 мл метоксиэтанола. Остаток реакционной массы дистиллируют в вакууме и получают 7,4 г фракции, кипящей при 97- 108°С/0,4 мм (по 1,4646) и состоящей, главным образом, из смеси цис- и тра«с-изомеров 1,2-дицианциклобутана с небольшим количеством (до 3%) адипонитрила. Теоретический выход по отношению к превращенному акрилонитрилу составляет 49,3%. Гидрогенизацией этих димеров при нормальной температуре и давлении в присутствии палладиевой черни и метанола получают определенное количество динитрила адипиновой кислоты, который последующим гидролизом превращают в адипиновую кислоту, плавящуюся при 150-151°С, причем выход целевого продукта в этом случае 97% от теор.

Пример 2. Повторяют опыт, описанный в примере 1, но оперируют в этом случае с акрилонитрилом, стабилизированным аммиаком в количестве 0,005 вес. %. Получают тот же результат, что и в примере 1.

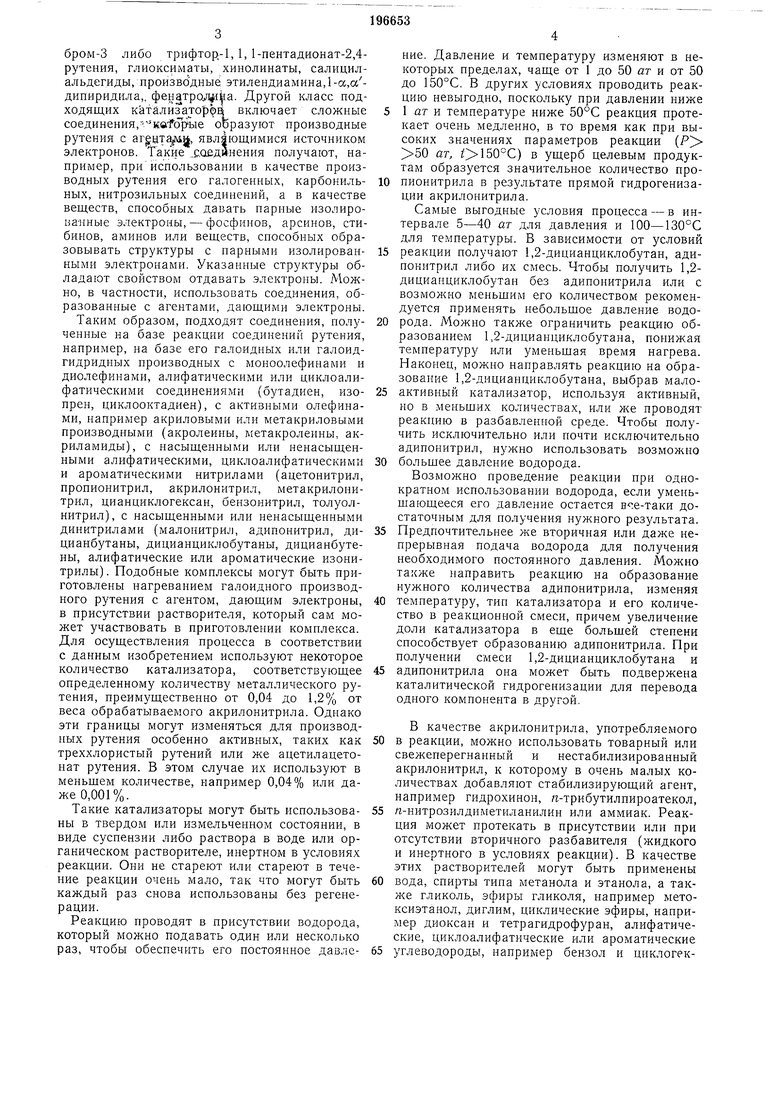

Таблица 1

личествами реактивов, но заменяют каждый раз метоксиэтанол другим растворителем и получают следующие результаты (табл. 1).

Пример 10. В автоклав из нержавеющей стали объе.мом 125 см загружают 16 г акрилонитрила, стабилизированного 0,001 вес. % гидрохинона, 0,48 г Rulg и 30 мл метоксиэтанола, после чего в атмосфере водорода при давлении в 40 ат и 110°С нагревают эту смесь в течение 6 час. После обработки, как указано в примере 1, получают 4,9 г 1,2-дицианциклобутана, причем выход целевого продукта 48% по отношению к потребленному акрилонитрилу.

Пример 11. В автоклав объемом 500 смз загружают 160 г акрилонитрила, 0,08 г гидрохинона и 0,8 г ацетилацетоната рутения, устанавливают первоначальное давление водорода в 40 ат и подогревают смесь при 110°С 6 час, восстанавливая первоначальное давление водорода, как только она падает до 20 ат. Когда поглощение водорода заканчивается, смесь охлаждают, затем дегазируют автоклав и выводят при помощи водоструйного насоса легкие фракции, состоящие, главным образом, из пропионитрила. Сконцентрированную массу дистиллируют и собирают 76,4 г фракции 111 -120°С/0,65 лш, которая представляет собой хроматографически чистый адипонитрил. Остаток после дистилляции, содерл ащий катализатор, может быть использован непосредственно для следующей операции.

Подобный опыт, осуществляемый в присутствии дистиллированного и нестабилизированного акрилонитрила, дает почти равиое количество адипонитрила. То же самое происходит и при использовании комперческого акрилонитрила, стабилизированного аммиаком в количестве 0,005 вес. %. При замене же водорода азотом процесс димеризации не происходит.

Примеры 12-18. В автоклав из нержавеющей стали объемом 125 CMS загрулсают 16 г акрилонитрила, стабилизированного 0,001 вес. % гидрохинона, 0,08 г ацетилацетоната рутения и 30 мл органического растворителя. Водородом создают давление в 40 ат, после чего смесь подогревают при в течение 6 час, производя насыщение водородом, как и в предыдущем примере.

Так получают адипоиитрил в соответствии с табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛОВ И ЭФИРОВ ДИКАРБОНОВЫХ КИСЛОТ | 1969 |

|

SU234254A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ДИЦИАНБУТЕНОВ ИЛИ АДИПОНИТРИЛА | 1971 |

|

SU322881A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СОЕДИНЕНИЙ РУТЕНИЯ С МОНО- ИЛИ ДИНИТРИЛАМИ | 1969 |

|

SU233556A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕТОНОВ | 1971 |

|

SU305644A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРОГЕНИЗАЦИИ НИТРИЛОВ ДО АМИНОВ И СПОСОБ ГИДРОГЕНИЗАЦИИ НИТРИЛОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 1994 |

|

RU2126297C1 |

| СПОСОБ ПОЛУГИДРИРОВАНИЯ ДИНИТРИЛОВ ДО АМИНОНИТРИЛОВ | 2002 |

|

RU2260587C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ НИТРИЛЬНЫХ ГРУПП В АМИНОГРУППЫ | 2001 |

|

RU2242460C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СОЕДИНЕНИЙРУТЕНИЯ | 1971 |

|

SU304750A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СОЕДИНЕНИЙРУТЕНИЯ | 1971 |

|

SU306631A1 |

| ВСЕСОЮЗНАЯ IПАТЕНТН9-ТЕХ^;Н^^^^КДЯ' | 1971 |

|

SU308581A1 |

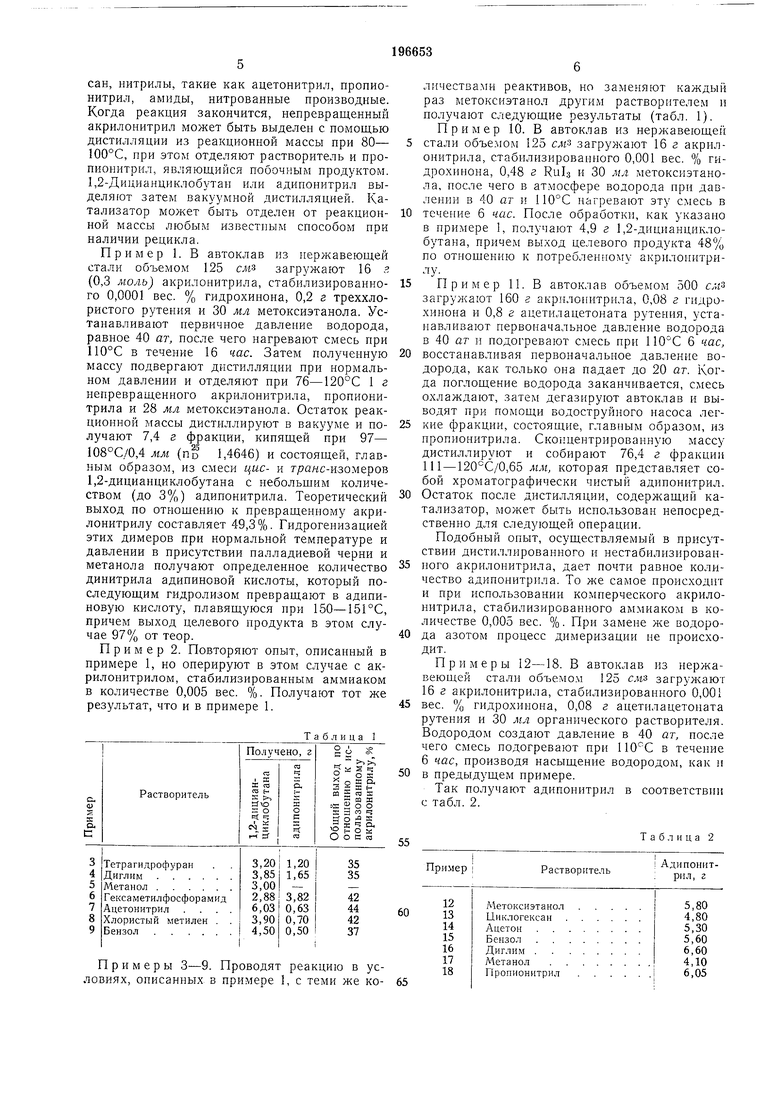

Пример 19-24. Получение 1,2-дицианциклобутана, адипонитрила или смеси этих продуктов в соответствии с изменеиным давлением реакции и выбранным катализатором. Все оиыты выполняют в идентичном описанному в примере 1 автоклаве, причем для каждого опыта берут 40 г акрилонитрила, стабилизиСтеарат рутения приготовляют действием треххлористого рутения на стеарат натрия.

Примеры 25-27. В автоклав, идентичный описанному в примере 1, загружают 40 г акрилонитрила, содержащего 0,02 г гидрохинона, и катализатор, затем создают в атмосфере водорода давление 40 ат, после чего смесь подогревают при 110°С в течение 6 час, восстанавливая первоначальное давление водорода, когда оно падает до 20 ат. После выделения продуктов, как это указано выше, получают следующие результаты (табл. 4).

Таблица 4

Метилацетилацетонат рутения приготовляют действием метилацетилацетона на треххлористый рутений при рН среды 7.

Пример 28. Действуя, как в примерах 25-27, но беря 0,5 г трифтор-1, 1, 1-ацетилацетоната рутения в качестве катализатора, получают 16,2 г смеси, содержащей 85 вес. % 1,2-дицнанциклобутана и 15 вес. % адипонитрила при 45%-ном выходе димеров от теоретического по отношению к переработанному акрилонитрилу. Трифтор-1, 1, 1-ацетилацетонат рутения приготовляют действием трифторацетилацетона на треххлористый рутений в присутствии стехнометрического количества ацетата натрия.

роваиного 0,001 вес. % гидрохинона, в течение всего опыта поддерживают давление водорода. В качестве катализатора в примерах 19- 21 применяют 0,4 г ацетилацетоната рутения, в примере 22-0,95 г стеарата рутения, а в примерах 23 и 24-0,475 г последнего (табл. 3).

Таблица 3

в 10 ат в среде водорода смесь, состоящую из 161,4 г акрилонитрила, стабилизированного 0,0005 вес. % гидрохинона и 0,8 г ацетилацетона рутения. После окончания реакции получают 10,8 г непревращенного акрилонитрила, 54 г пропионитрила и 89,3 г смеси 1,2-дицианциклобутана и адипонитрила, содержащей 90 вес. % первого вещества. Общий выход динитрилов 59% от теории ио отнощению к превращенному акрилонитрилу.

Пример 30. В автоклав объемом 125 сх из нержавеющей стали загружают 16 г акрилонитрила, содержащего 0,02 г гидрохинона, 0,35 г комплекса хлористый рутений - бутадиен формулы RuClaCiaHis и 30 мл метоксиэтанола, после чего устанавливают первоначальное давление водорода в 40 ат и затем подогревают смесь при 110°С в течение 6 час. Конечное давление 8 ат. Затем из реакциониой смеси дистилляцией извлекают 3,01 г непревращенного акрилонитрила и 6 г 1,2-дицианциклобутана (Тк89-102°С/0, 5 км). В этом случае выход 46,2% от теории по отношению к трансформированному акрилонитрилу.

Пример 31. Подогревают в течение 23 час при 110°С смесь из 32 г акрилонитрила, стабилизированного гидрохиноном и 0,2 г комплекса, использованного в предыдущем примере. Подогрев производят под давлением водорода в 40 ат, которое поддерживают в течение всего опыта постоянным. В этих условиях получают 12,4 г хроматографически чистого адипонитрила, выход которого 38% по отношению к превращенному акрилонитрилу.

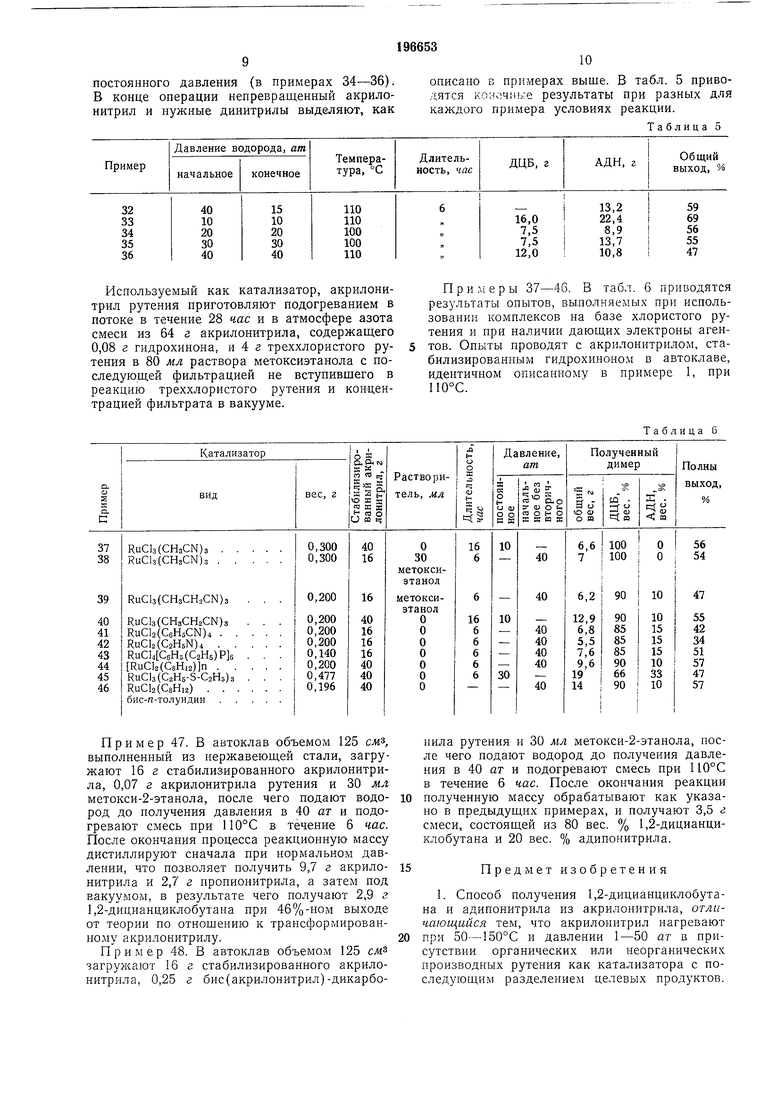

Пример ы 32-36. Подогревают смесь, состоящую из 40 г акрилонитрила, стабилизированного гидрохиноном, и 0,2 г акрилонитрила рутения в атмосфере водорода и без

постоянного давления (в примерах 34-36). В конце онерации непревращенный акрилонитрил и нужные динитрилы выделяют, как

Используемый как катализатор, акрилонитрил рутения приготовляют подогреванием в потоке в течение 28 час и в атмосфере азота смеси из 64 г акрилонитрила, содержащего 0,08 г гидрохинона, и 4 г треххлористого рутения в 80 мл раствора метоксиэтанола с последующей фильтрацией не вступивщего в реакцию треххлористого рутения и концентрацией фильтрата в вакууме.

Пример 47. В автоклав объемом 125 сжз, выполненный из нержавеющей стали, загружают 16 г стабилизированного акрилонитрила, 0,07 г акрилонитрила рутения и 30 мл метокси-2-этанола, после чего подают водород до получения давления в 40 аг и подогревают смесь при 110°С в течение 6 час. После окончания процесса реакционную массу дистиллируют сначала при нормальном давлении, что позволяет получить 9,7 г акрилонитрила и 2,7 г пропионитрила, а затем под вакуумом, в результате чего получают 2,9 г 1,2-дицианциклобутана при 46%-ном выходе от теории по отношению к трансформированному акрилонитрилу.

описано в примерах выше. В табл. 5 приводятся коночные результаты при разных для каждого примера условиях реакции.

Таблица 5

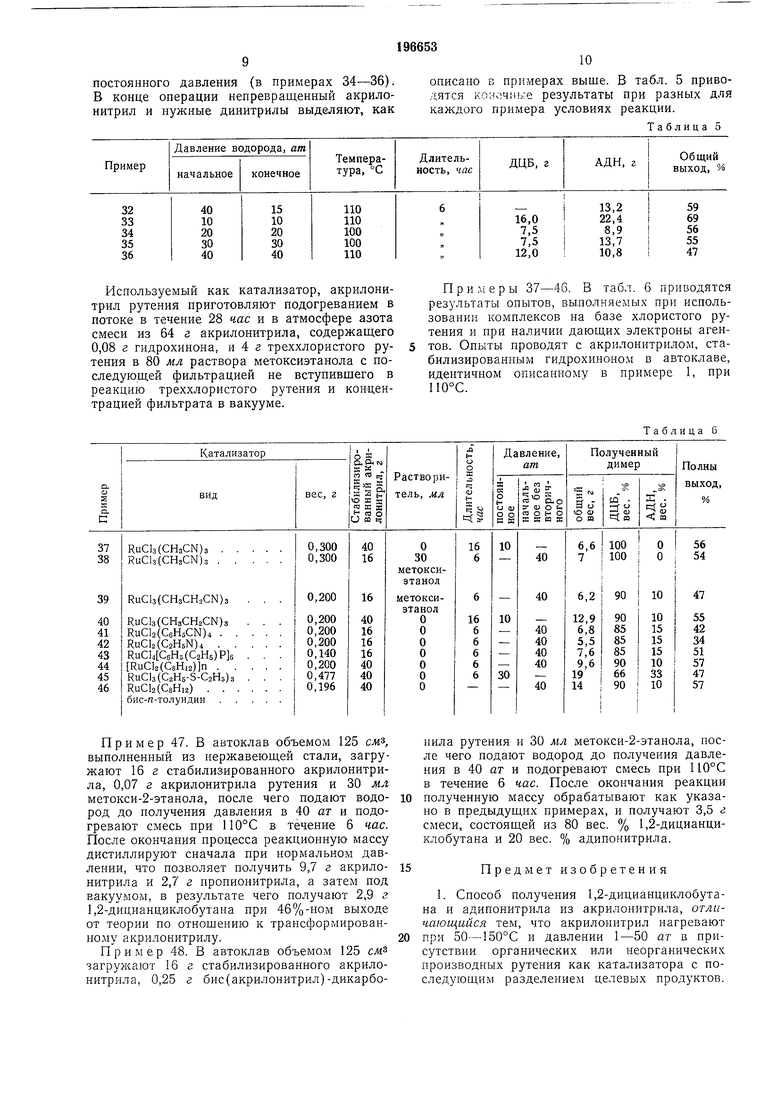

Примеры 37-46. В табл. 6 приводятся результаты опытов, выполняемых при использовании комплексов на базе хлористого рутения и при наличии дающих электроны агентов. Опыты проводят с акрилонитрилом, стабилизированным гидрохиноном в автоклаве, идентичном описанному в примере 1, при 110°С.

Таблица 6

нила рутения и 30 мл метокси-2-этанола, после чего подают водород до получения давления в 40 аг и подогревают смесь при 110°С в течение 6 час. После окончания реакции полученную массу обрабатывают как указано в предыдущих примерах, и получают 3,5 г смеси, состоящей из 80 вес. % 1,2-дицианциклобутана и 20 вес. % адипонитрила.

Предмет изобретения

Авторы

Даты

1967-01-01—Публикация