(5+) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

ГНУТОСВАРИЫХ ДИСКОВ ИЗ ПРУТКОВОГО Изобретение относится ксварке,а именно к конструкции автоматической линии для изготовления гнутосварных дисков из пруткового материала и может быть использовано в линии для изготовления дисков трения. Известна автоматическая линия изготовления ободов мотоциклетных колес, содержащая устройство для профилирования и завивки ленты в сп раль, пресс для рубки мерных отрезков спирали, машину для контактной cTbiKOBOvi сварки с механизмом зажати механизм калибрования, кулисно-рычажный механизм удаления отходов и толкающий транспортер II. Эта линия не может быть использо вана для получения тормозных дисков, так как не содержит полного комплекта оборудования для выполнения всех операций технологическог процесса, что необходимо для получе ния качественных изделий. Кроме того, рубка от спирали мерных отрезко

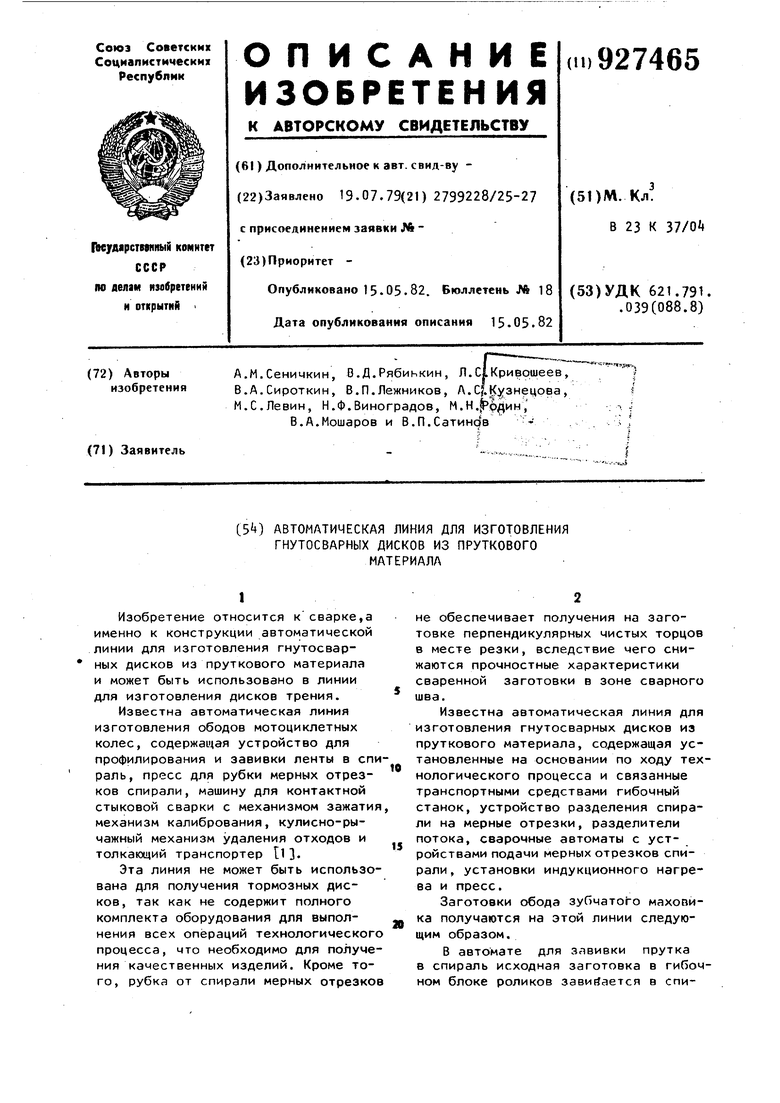

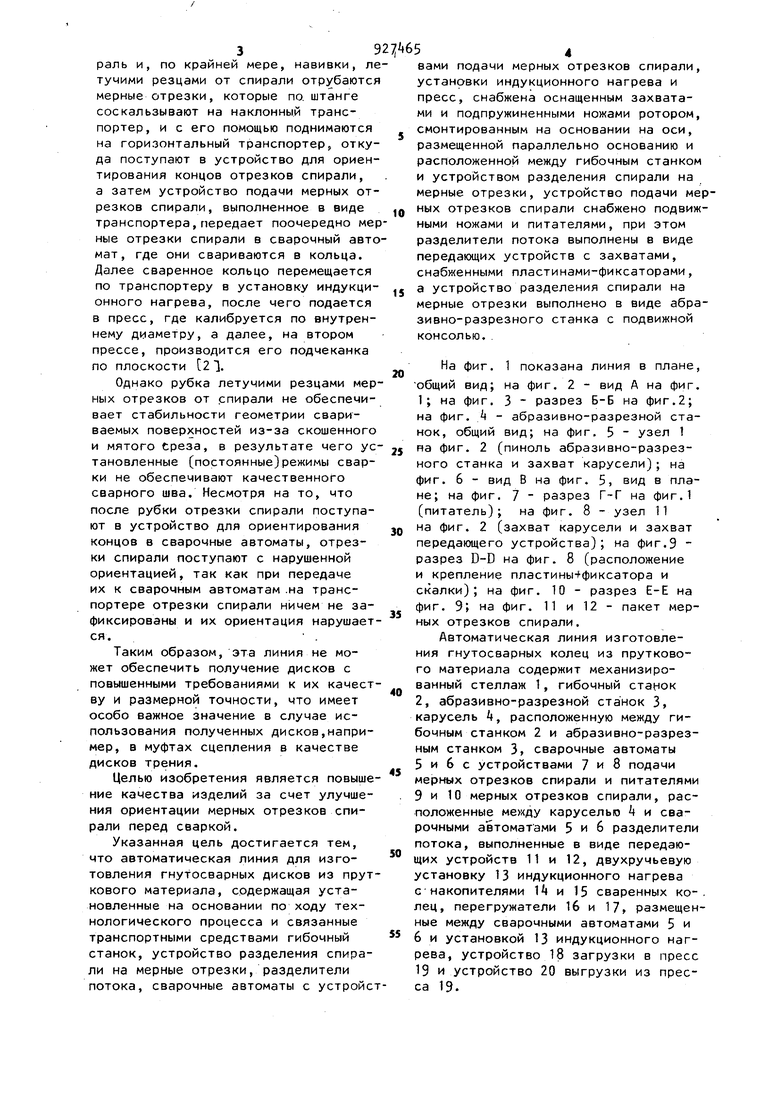

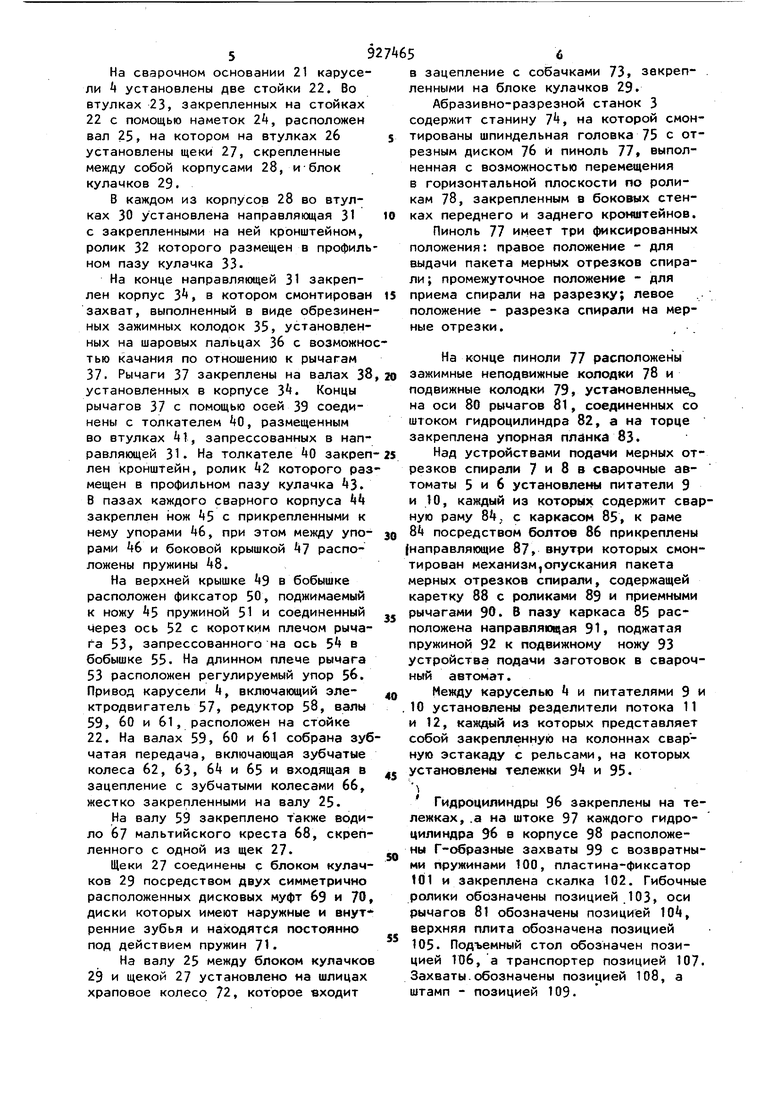

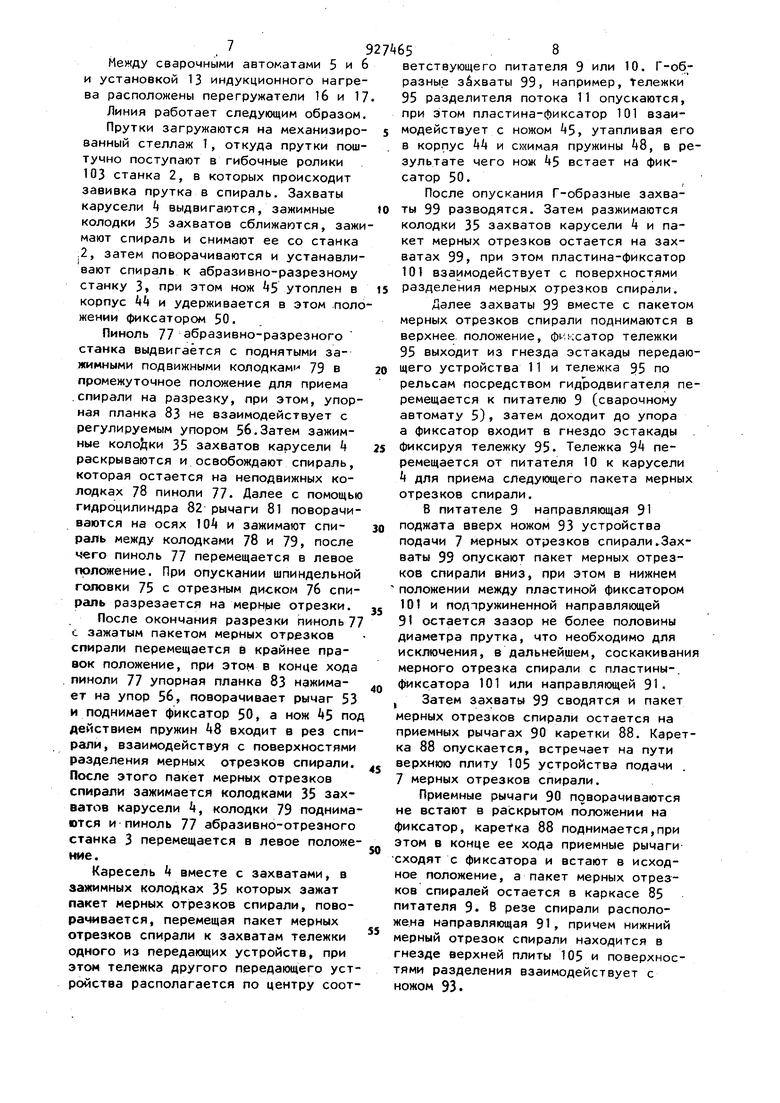

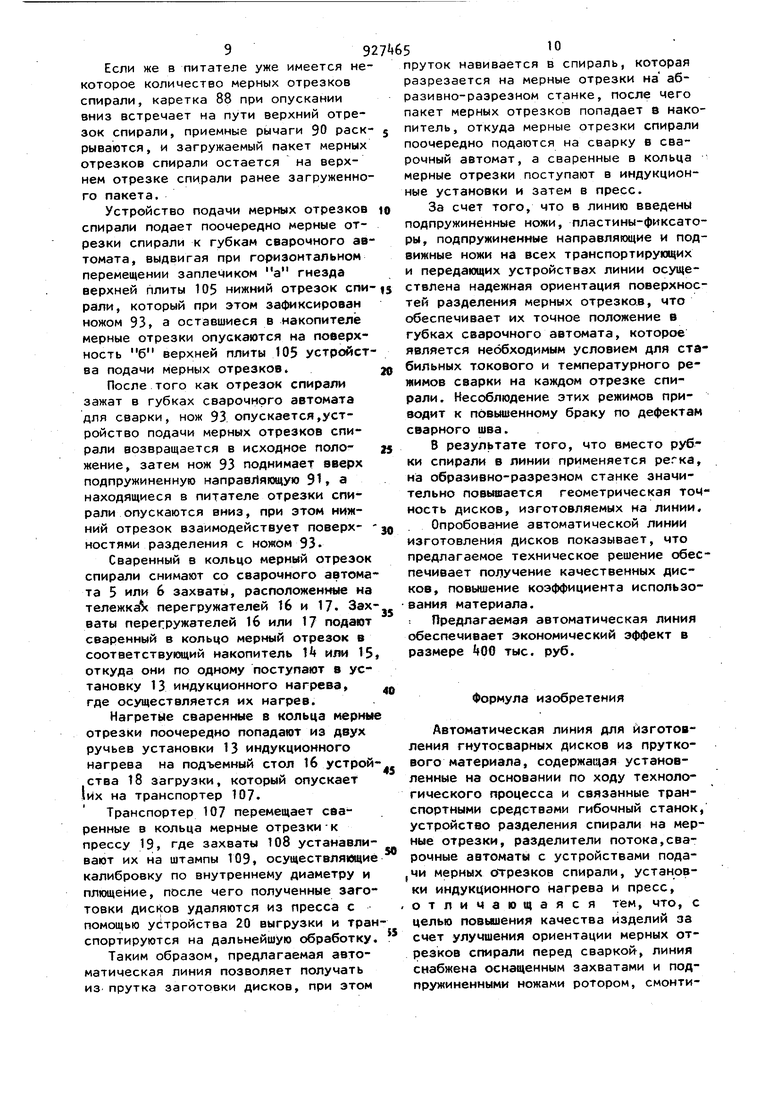

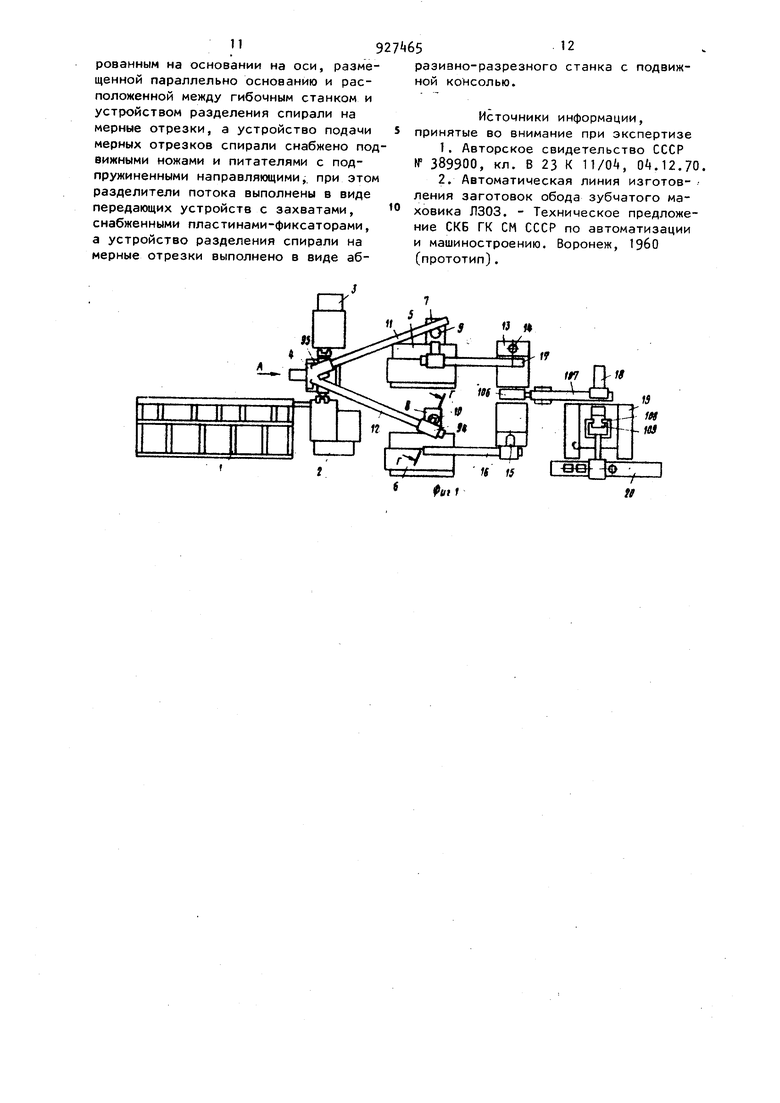

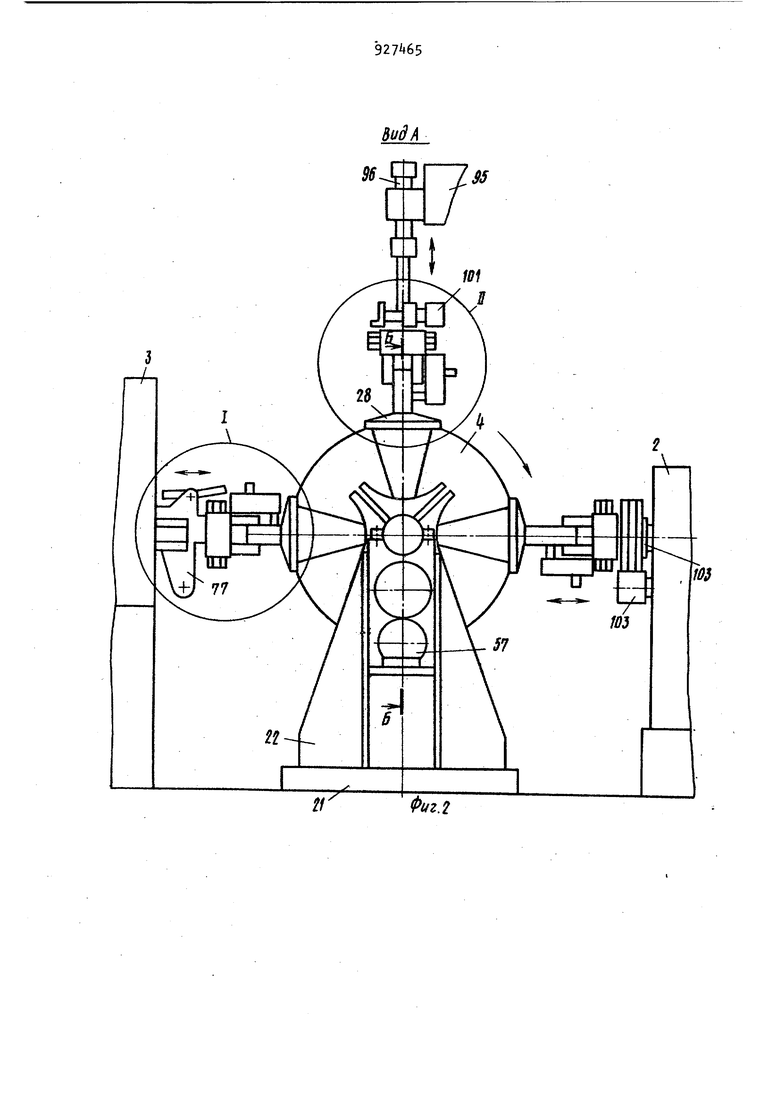

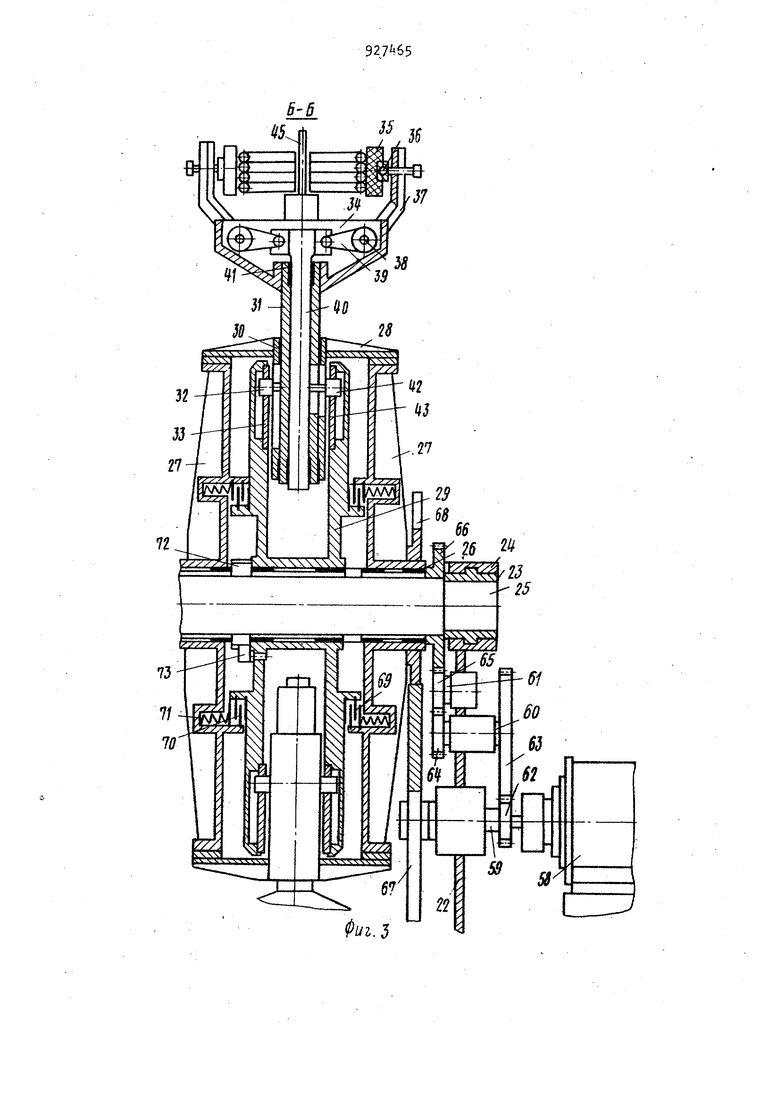

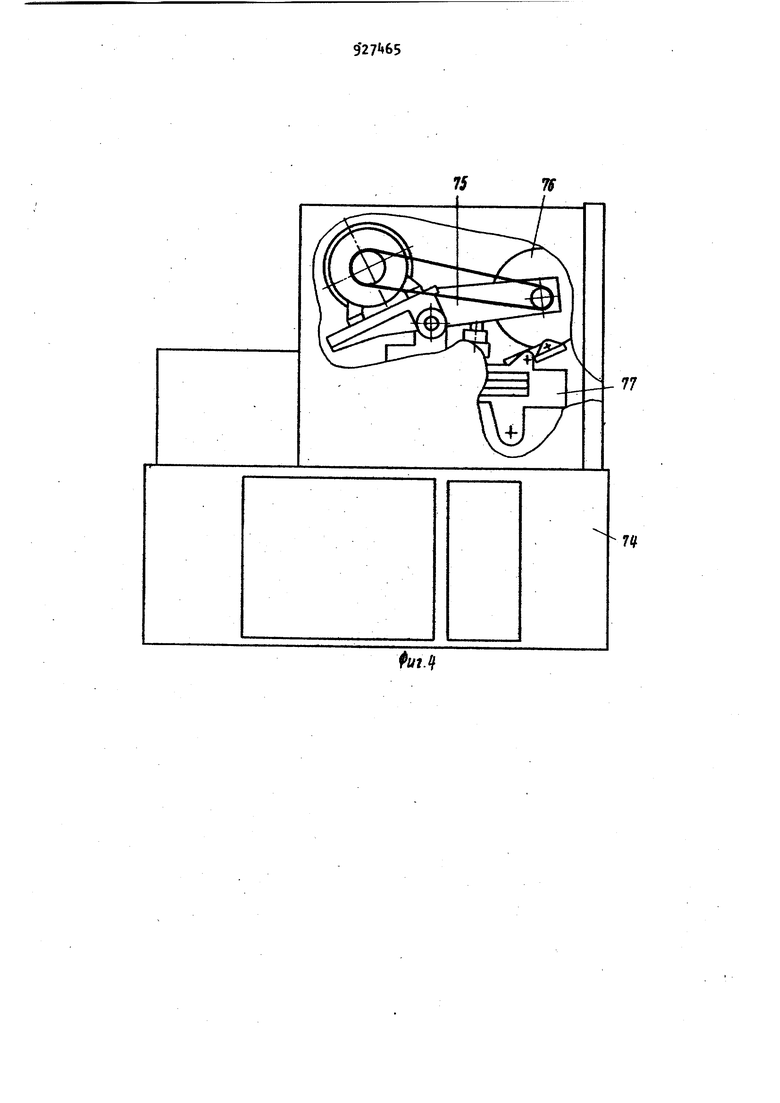

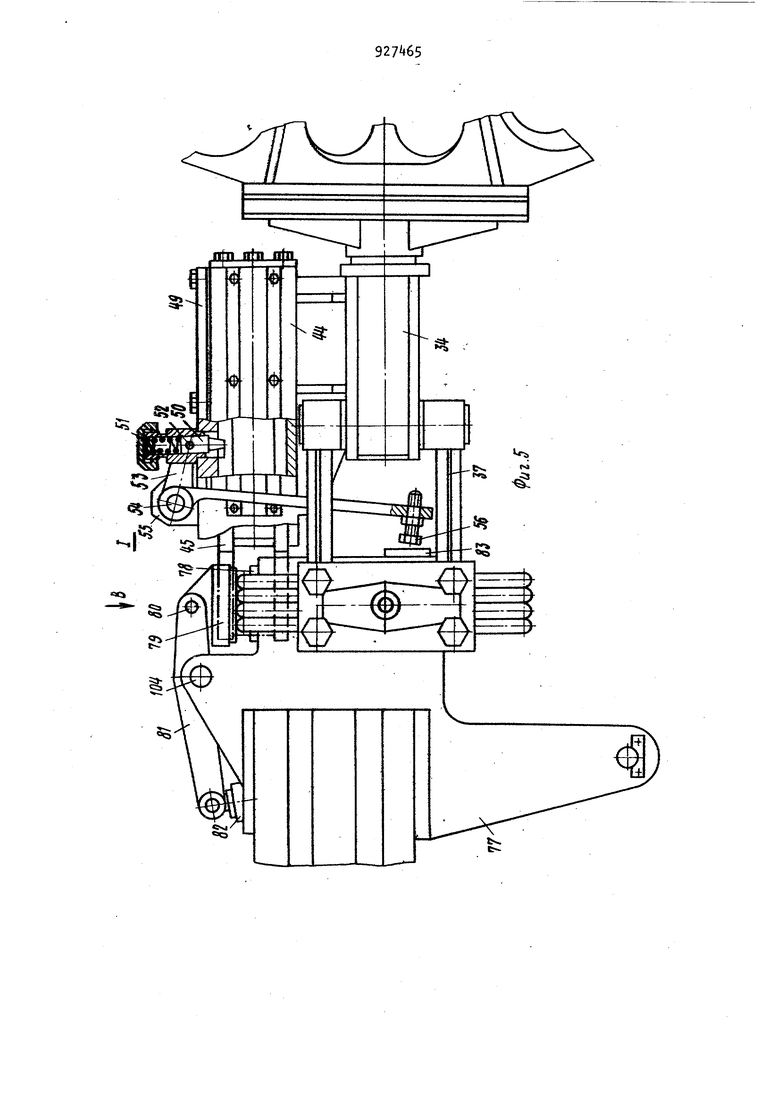

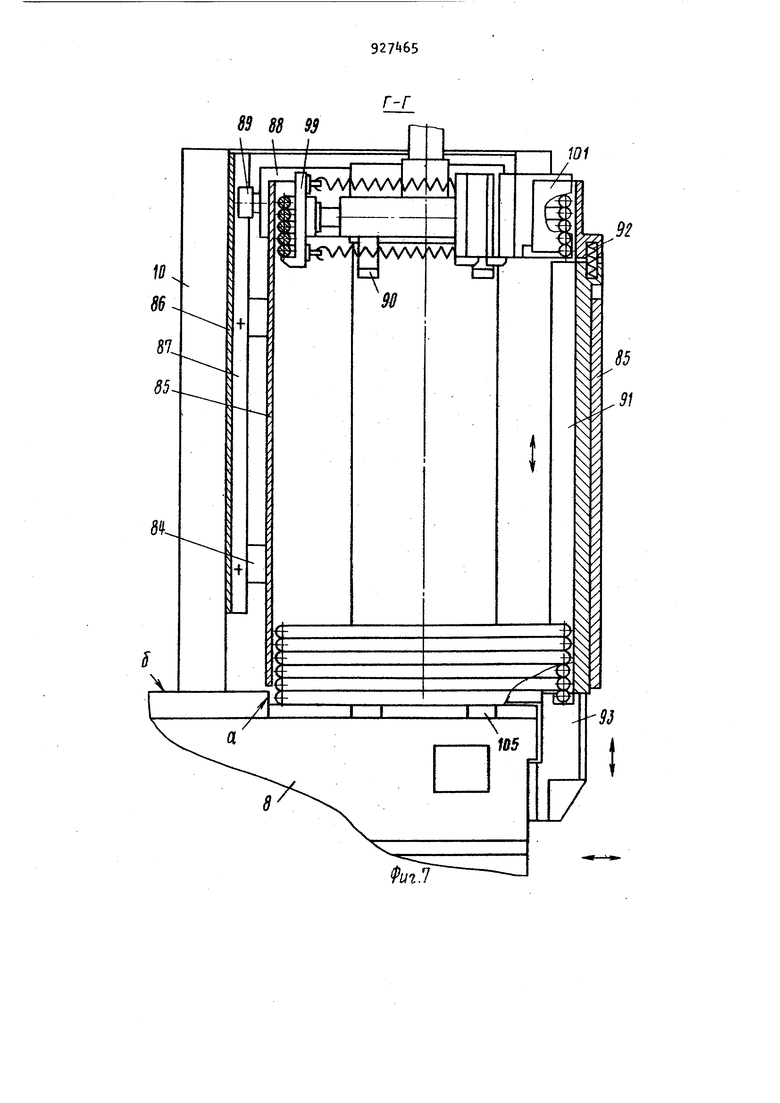

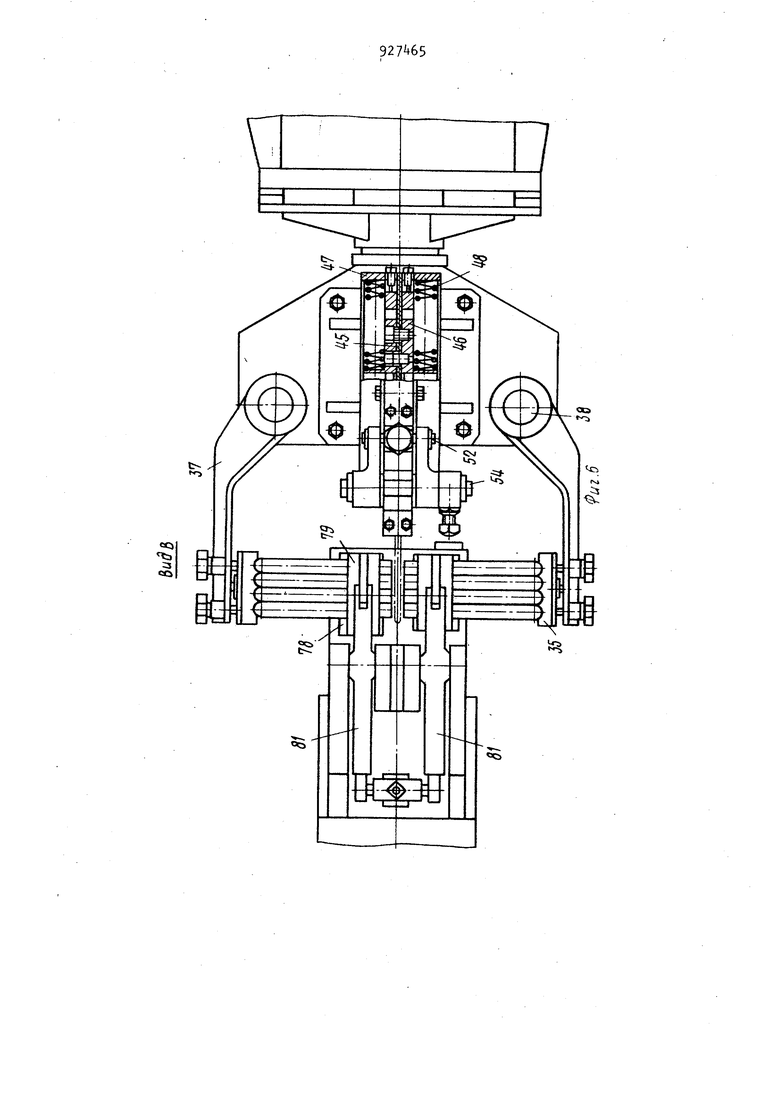

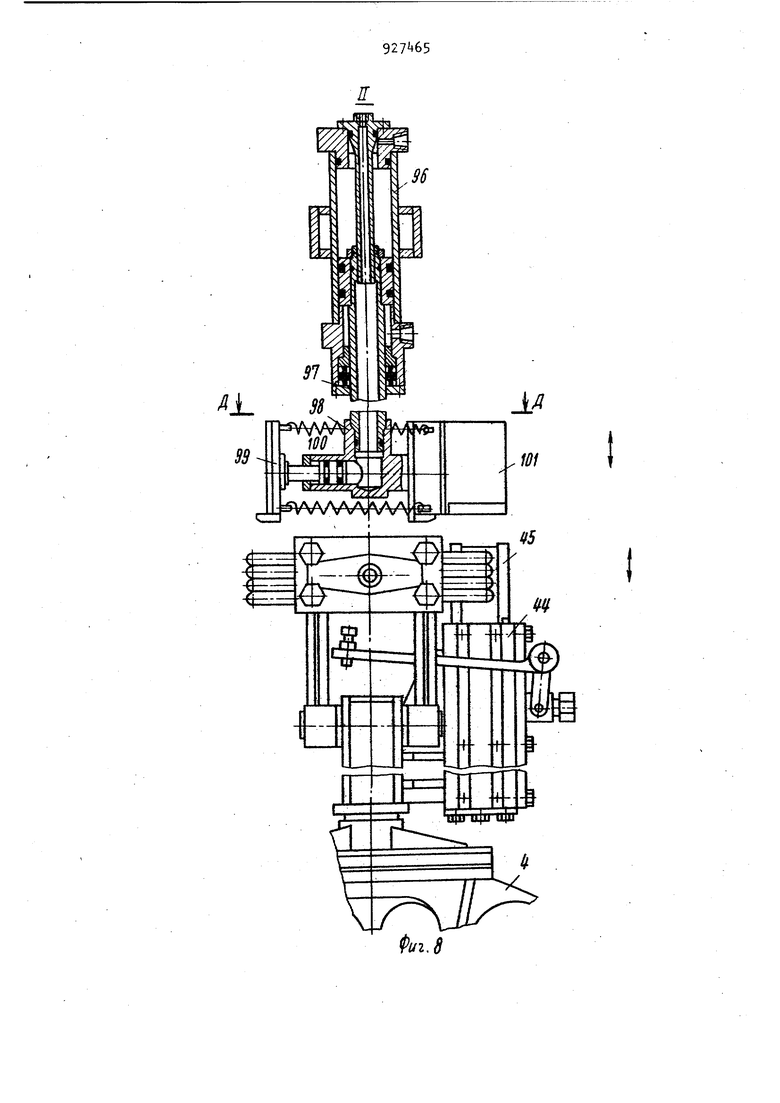

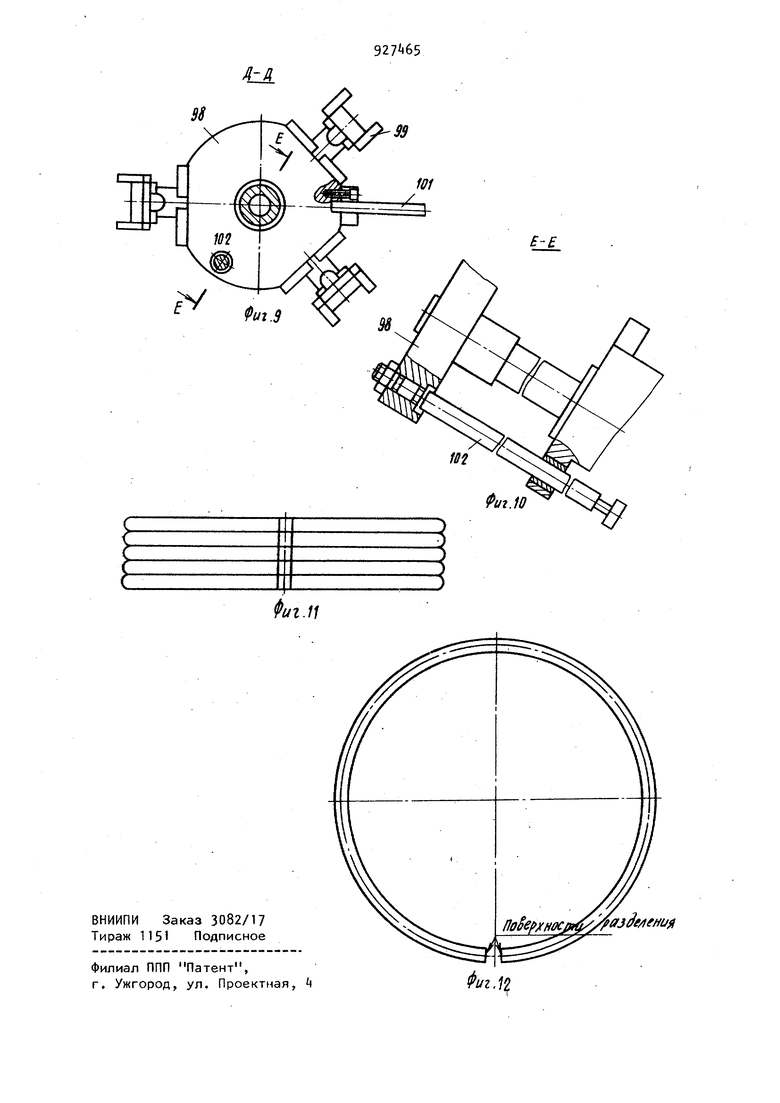

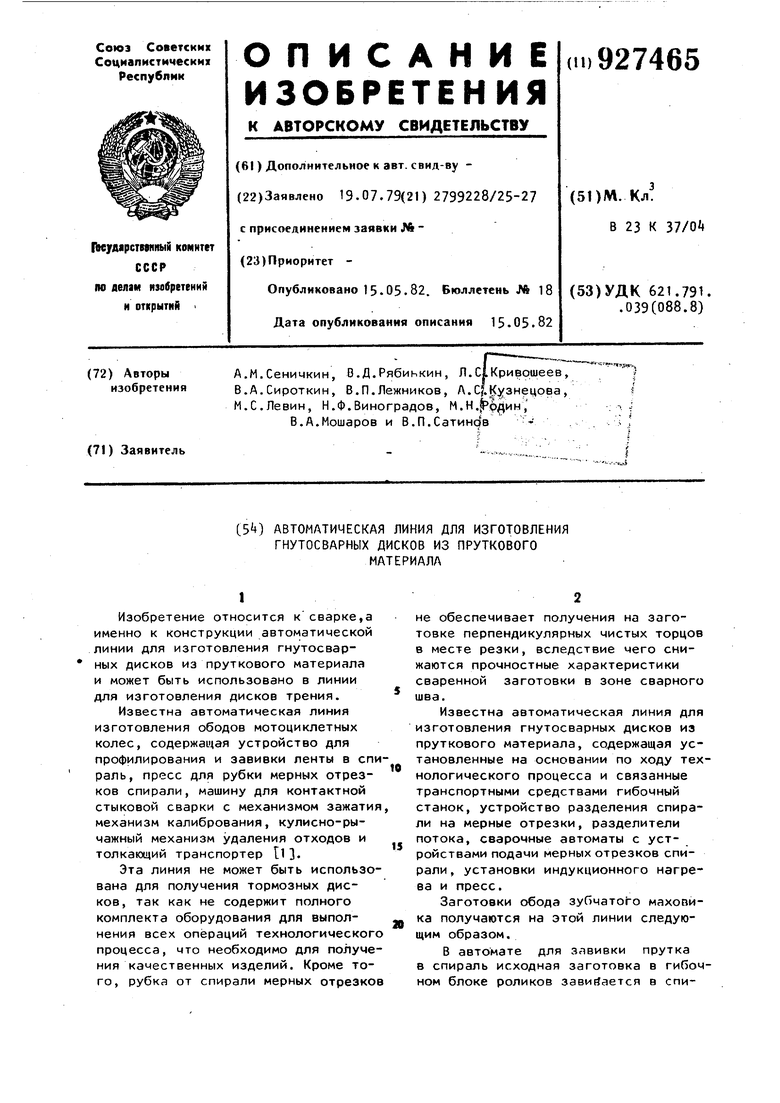

МАТЕРИАЛА не обеспечивает получения на заготовке перпендикулярных чистых торцов в месте резки, вследствие чего снижаются прочностные характеристики сваренной заготовки в зоне сварного шва. Известна автоматическая линия для изготовления гнутосварных дисков из пруткового материала, содержащая установленные на основании по ходу технологического процесса и связанные транспортными средствами гибочный станок, устройство разделения спирали на мерные отрезки, разделители потока, сварочные автоматы с устройствами подачи мерных отрезков спирали , установки индукционного нагрева и пресс. Заготовки обода зубчатого маховика получаются на этой линии следующим образом. В автомате для завивки прутка в спираль исходная заготовка в гибочном блоке роликов завийается в спираль и, по крайней мере, навивки, ле тучими резцами от спирали отрубаются мерные отрезки, которые по. штанге соскальзывают на наклонный транспортер, и с его помощью поднимаются на горизонтальный транспортер, откуда поступают в устройство для ориентирования концов отрезков спирали, а затем устройство подачи мерных отрезков спирали, выполненное в виде транспортера,передает поочередно ме ные отрезки спирали в сварочный авто мат, где они свариваются в кольца. Далее сваренное кольцо перемещается по транспортеру в установку индукционного нагрева, после чего подается в пресс, где калибруется по внутреннему диаметру, а далее, на втором прессе, производится его подчеканка по плоскости 2 1. Однако рубка летучими резцами мер ных отрезков от спирали не обеспечивает стабильности геометрии свариваемых поверхностей из-за скошенного и мятого среза, в результате чего ус тановленные (постоянные)режимы сварки не обеспечивают качественного сварного шва. Несмотря на то, что после рубки отрезки спирали поступают в устройство для ориентирования концов в сварочные автоматы, отрезки спирали поступают с нарушенной ориентацией, так как при передаче их к сварочным автоматам .на транспортере отрезки спирали ничем не зафиксированы и их ориентация нарушает ся. . Таким образом, эта линия не может обеспечить получение дисков с повышенными требованиями к их качест ву и размерной точности, что имеет особо важное значение а случае использования полученных дисков,например, в муфтах сцепления в качестве дисков трения. Целью изобретения является повыше ние качества изделий за счет улучшения ориентации мерных отрезков спирали перед сваркой. Указанная цель достигается тем, что автоматическая линия для изготовления гнутосварных дисков из прут кового материала, содержащая установленные на основании по ходу технологического процесса и связанные транспортными средствами гибочный станок, устройство разделения спирали на мерные отрезки, разделители потока, сварочные автоматы с устройс вами подачи мерных отрезков спирали, установки индукционного нагрева и пресс, снабжена оснащенным захватами и подпружиненными ножами ротором, смонтированным на основании на оси, размещенной параллельно основанию и расположенной между гибочным станком и устройством разделения спирали на мерные отрезки, устройство подачи мерных отрезков спирали снабжено подвижными ножами и питателями, при этом разделители потока выполнены в виде передающих устройств с захватами, снабженными пластинами-фиксаторами, а устройство разделения спирали на мерные отрезки выполнено в виде абразивно-разрезного станка с подвижной консолью.. На фиг. 1 показана линия в плане, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.2; на фиг. Л - абразивно-разрезной станок, общий вид; на фиг, 5 - узел 1 на фиг. 2 (пиноль абразивно-разрезного станка и захват карусели); на фиг. 6 - вид В на фиг. 5, вид в плане; на фиг. 7 - разрез на фиг.1 (питатель); на фиг. 8 - узел 11 на фиг. 2 (захват карусели и захват передающего устройства); на фиг.9 разрез D-D на фиг. 8 (расположение и крепление пластины- фиксатора и скалки); на фиг. 10 - разрез Е-Е на фиг. 9; на фиг. 11 и 12 - пакет мерных отрезков спирали. Автоматическая линия изготовления гнутосварных колец из пруткового материала содержит механизированный стеллаж 1, гибочный станок 2, абразивно-разрезной станок 3, карусель k, расположенную между гибочным станком 2 и абразивно-разрезным станком 3, сварочные автоматы 5и 6 с устройствами 7 и 8 подачи мерных отрезков спирали и питателями 9 и 10 мерных отрезков спирали, расположенные между каруселью k и сварочными автоматами 5 и 6 разделители потока, выполненные в виде передающих устройств 11 и 12, двухручьевую установку 13 индукционного нагрева с накопителями и 15 сваренных ко-, лец, перегружатели 16 и 17, размещенные между сварочными автоматами 5 и 6и установкой 13 индукционного нагрева, устройство 18 загрузки в пресс 19 и устройство 20 выгрузки из пресса 19. На сварочном основании 21 карусели k установлены две стойки 22. Во втулках 23, закрепленных на стойках 22 с помощью наметок 2, расположен вал 25, на котором на втулках 26 установлены щеки 27, скрепленные между собой корпусами 28, и блок кулачков 29. В каждом из корпусов 28 во втулках 30 установлена направляющая 31 с закрепленными на ней кронштейном, ролик 32 которого размещен в профиль ном пазу кулачка 33. На конце направляющей 31 закреплен корпус 3 в котором смонтирован захват, выполненный в виде обрезинен ных зажимных колодок 35, установленных на шаровых пальцах 36 с возможно тью качания по отношению к рычагам 37. Рычаги 37 закреплены на валах 38 установленных в корпусе З. Концы рычагов 37 с помощью осей 39 соединены с толкателем 0, размещенным во втулках 1, запрессованных в направляющей 31. На толкателе 0 закреп лен кронштейн, ролик Ц2 которого раз мещен в профильном пазу кулачка 3. В пазах каждого сварного корпуса kk закреплен нож 5 с прикрепленными к нему упорами , при этом между упорами f6 и боковой крышкой 7 расположены пружины 48. На верхней крышке 9 в бобышке расположен фиксатор 50, поджимаемый к ножу 5 пружиной 51 и соединенный через ось 52 с коротким плечом рычага 53, запрессованного на ось 5 в бобышке 55. На длинном плече рычага 53 расположен регулируемый упор 5б. Привоя карусели t, включающий электродвигатель 57, редуктор 58, валы 59, 60 и 61, расположен на стойке 22. На валах 59, 60 и 61 собрана зуб чатая передача, включающая зубчатые колеса 62, 63, 64 и 65 и входящая в зацепление с зубчатыми колесами 66, жестко закрепленными на валу 25. На валу 59 закреплено также водило б7 мальтийского креста 68, скрепленного с одной из щек 27. Щеки 27 соединены с блоком кулачков 29 посредством двух симметрично расположенных дисковых муфт 69 и 70, диски которых имеют наружные и внутренние зубья и находятся постоянно под действием пружин 71. На валу 25 между блоком кулачков 29 и щекой 27 установлено на шлицах храповое колесо 72, которое входит в зацепление с собачками 73, закрепленными на блоке кулачков 29. Абразивно-разрезной станок 3 содержит станину 7, на которой смонтированы шпиндельная головка 75 с отрезным диском 7б и пиноль 77, выполненная с возможностью перемещения в горизонтальной плоскости по роликам 78, закрепленным а боковых стенках переднего и заднего кронштейнов. Пиноль 77 имеет три фиксированных положения: правое положение - для выдачи пакета мерных отрезков спирали; промежуточное положение - для приема спирали на разрезку; левое положение - разрезка спирали на мерные отрезки. На конце пиноли 77 расположены зажимные неподвижные колодки 78 и подвижные колодки 79, установленныед на оси 80 рычагов 81, соединенных со штоком гидроцилиндра 82, а на торце закреплена упорная планка 83 Над устройствами подачи мерных отрезков спирали 7 и 8 в сварочные автоматы 5 и 6 установлены питатели 9 и 10, каждый из которых содержит сварную раму 84, с каркасом 85, к раме 84 посредством болтов 86 прикреплены направляющие 87, внутри которых смонтирован механизм,опускания пакета мерных отрезков спирали, содержащей каретку 88 с роликами 89 и приемными рычагами 90. В пазу каркаса 85 расположена направляющая 91, поджатая пружиной 92 к подвижному ножу 93 устройства подачи заготовок в сварочный автомат. Между каруселью 4 и питателями 9 и 10 установлены резделители потока 11 и 12, каждый из которых представляет собой закрепленную на колоннах сварную эстакаду с рельсами, на которых установлены тележки 94 и 95. Гидроцилиндры 96 закреплены на тележках, .а на штоке 97 каждого гидроцилиндра 96 в корпусе 98 расположены Г-образные захваты 99 с возвратными пружинами 100, пластина-фиксатор 101 и закреплена скалка 102. Гибочные ролики обозначены позицией .103, оси рычагов 81 обозначены позицией 104, верхняя плита обозначена позицией 105. Подъемный стол обозначен позицией 1t)6, а транспортер позицией 107. Захваты.обозначены позицией 108, а штамп - позицией 109. Между сварочными автокатами 5 и 6 и установкой 13 индукционного нагрева расположены перегружатели 16 и 17 Линия работает следующим образом Прутки загружаются на механизированный стеллаж 1, откуда прутки поштучно поступают в гибочные ролики 103 станка 2, в которых происходит завивка прутка в спираль. Захваты карусели Ц выдвигаются, зажимные колодки 35 захватов сближаются, зажи мают спираль и снимают ее со станка .2, затем поворачиваются и устанавливают спираль к абразивно-разрезному станку 3, при этом нож 5 утоплен в корпус Ц и удерживается в этом поло жении фиксатором 50. . Пиноль 77 абразивно-разрезного станка выдвигается с поднятыми зажимными подвижными колодками 79 в промежуточное положение для приема .спирали на разрезку, при этом, упорная планка 83 не взаимодействует с регулируемым упором 56.Затем зажимные копоцки 35 захватов карусели 4 раскрываются и освобождают спираль, которая остается на неподвижных колодках 78 пиноли 77. Далее с помощью гидроцилиндра 82 рычаги 81 поворачиваются на осях 104 и зажимают спираль между колодками 78 и 79, после чего ПИНОЛЬ 77 перемещается в левое положение. При опускании шпиндельной головки 75 с отрезным диском 76 спираль разрезается на мерное отрезки. После окончания разрезки пиноль 77 с зажатым пакетом мерных отрезков спирали перемещается в крайнее правок положение, при этом в конце хода пиноли 77 упорная планка 83 нажимает на упор 56, поворачивает рычаг 53 и поднимает фиксатор 50, а нож 45 под действием пружин 48 входит в рез спи рали, взаимодействуя с поверхностями разделения мерных отрезков спирали. После этого пакет мерных отрезков спирали зажимается колодками 35 захватов карусели 4, колодки 79 поднимаются и пиноль 77 абразивно-отрезного станка 3 перемещается в левое положение. Каресель 4 вместе с захватами, в зажимных колодках 35 которых зажат пакет мерных отрезков спирали, поворачивается, перемещая пакет мерных отрезков спирали к захватам тележки одного из передающих устройств, при этом тележка другого передающего устройства располагается по центру соот5ветствующего питателя 9 или 10. Г-образные Зс1хваты 99, например. Тележки 95 разделителя потока 11 опускаются, при этом пластина-фиксатор 101 взаимодействует с ножом 45, утапливая его в корпус 44 и сжимая пружины 48, в результате чего нож 45 встает на фиксатор 50., После опускания Г-образные захваты 99 разводятся. Затем разжимаются колодки 35 захватов карусели 4 и пакет мерных отрезков остается на захватах 99, при этом пластина-фиксатор 101 взаимодействует с поверхностями разделения мерных отрезков спирали. Далее захваты 99 вместе с пакетом мерных отрезков спирали поднимаются в верхнее, положение, фиксатор тележки 95 выходит из гнезда эстакады передающего устройства 11 и тележка 95 по рельсам посредством гидродвигателя перемещается к питателю 9 (сварочному автомату 5), затем доходит до упора а фиксатор входит в гнездо эстакады фиксируя тележку 95. Тележка 94 перемещается от питателя 10 к карусели 4 для приема следующего пакета мерных отрезков спирали. В питателе 9 направляющая 91 поджата вверх ножом 93 устройства подачи 7 мерных отрезков спирали ..Захваты 99 опускают пакет мерных отрезков спирали вниз, при этом в нижнем положении между пластиной фиксатором 101 и подпружиненной направляющей 91 остается зазор не более половины диаметра прутка, что необходимо для исключения, в дальнейшем, соскакивания мерного отрезка спирали с пластины-, фиксатора 101 или направляющей 91. Затем захваты 99 сводятся и пакет мерных отрезков спирали остается на приемных рычагах 90 каретки 88. Каретка 88 опускается, встречает на пути верхнюю плиту 105 устройства подачи . 7 мерных отрезков спирали. Приемные рычаги 90 поворачиваются не встают в раскрытом положении на фиксатор, кареУка 88 поднимается,при этом в конце ее хода приемные рычаги сходят с фиксатора и встают в исходное положение, а пакет мерных отрезков спиралей остается в каркасе 85 питателя 9. В резе спирали расположе.на направляющая 91 , причем нижний мерный отрезок спирали находится в гнезде верхней плиты 105 и поверхностями разделения взаимодействует с ножом 93. Если же в питателе уже имеется некоторое количество мерных отрезков спирали, каретка 88 при опускании вниз встречает на пути верхний отрезок спирали, приемные рычаги 90 раекрываются, и загружаемый пакет мерных отрезков спирали остается на верхнем отрезке спирали ранее загруженного пакета. Устройство подачи мерных отрезков спирали подает поочередно мерные отрезки спирали к губкам сварочного автомата, выдвигая при горизонтальном перемещении заплечиком а гнезда верхней плиты 105 нижний отрезок спирали, который при этом зафиксирован ножом 93, а оставшиеся в накопителе мерные отрезки опускаются на поверхность б верхней плиты 105 устройства подачи мерных отрезков. После того как отрезок спирали зажат в губках сварочного автомата для сварки, нож 93 опускается,устройство подачи мерных отрезков спирали возвращается в исходное положение, затем нож 93 поднимает вверх подпружиненную направляющую 91, а находящиеся в питателе отрезки спирали опускаются вниз, при этом нижний отрезок взаимодействует поверхностями разделения с ножом 93. Сваренный в кольцо мерный отрезок спирали снимают со сварочного автомата 5 или 6 захваты, расположенные на тележка перегружателей 16 и 17. Зах ваты перегружателей 16 или 17 подают сваренный в кольцо мерный отрезок в соответствукщий накопитель Н или 15 откуда они по одному поступают в установку 13 индукционного нагрева, где осуществляется их нагрев. Нагретые сваренные в кольца мерные отрезки поочередно попадают из двух ручьев установки 13 индукционного нагрева на подъемный стол 16 устрой ства 18 загрузки, который опускает жх на транспортер 107. Транспортер 107 перемещает сваренные в кольца мерные отрезки-к прессу 19, где захваты 108 устанавливают их на штампы 109, осуществляющие калибровку по внутреннему диаметру и плющение, после чего полученные заготовки дисков удаляются из пресса с помощью устройства 20 выгрузки и тран спортируются на дальнейшую обработку,

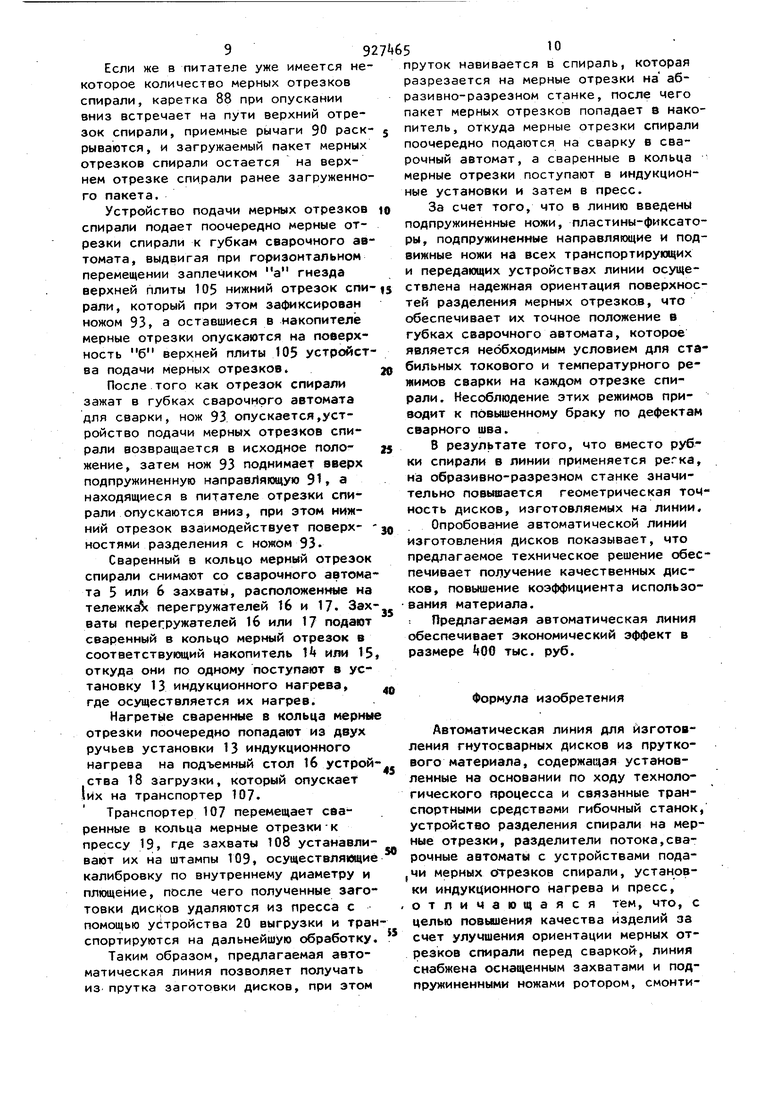

Таким образом, предлагаемая автоматическая линия позволяет получать из прутка заготовки дисков, при этом

резков спирали перед сваркон, линия снабжена оснащенным захватами и подпружиненными ножами ротором, смонтипруток навивается в спираль, которая разрезается на мерные отрезки на абразивно-разрезном станке, после чего пакет мерных отрезков попадает в накопитель, откуда мерные отрезки спирали поочередно подаются на сварку в сварочный автомат, а сваренные в кольца мерные отрезки поступают в индукционные установки и затем в пресс. За счет того, что в линию введены подпружиненные ножи, пластины-фиксаторы, подпружиненные направляющие и подвижные ножи на всех транспортирующих и передающих устройствах линии осуществлена надежная ориентация поверхностей разделения мерных отрезков, что обеспечивает их точное положение в губках сварочного автомата, которое является необходимым условием для стабильных токового и температурного ремимов сварки на каждом отрезке спирали. Несоблюдение этих режимов приводит к повышенному браку по дефектам сварного шва. В результате того, что вместо рубки спирали в линии применяется регка, на образивно-разрезном станке значительно повышается геометрическая точность дисков, изготовляемых на линии. Опробование автоматической линии изготовления дисков показывает, что предлагаемое техническое решение обеспечивает получение качественных дисков, повышение коэффициента использования материала. t Предлагаемая автоматическая линия обеспечивает экономический эффект в размере 00 тыс. руб. Формула изобретения Автоматическая линия для изготовления гнутосварных дисков из пруткового материала, содержащая установленные на основании по ходу технологического процесса и связанные транспортными средствами гибочный станок, устройство разделения спирали на мерные отрезки, разделители потока,сварочные автоматы с устройствами подачи мерных отрезков спирали, установки индукционного нагрева и пресс, отличающаяся тем, что, с целью повышения качества изделий за счет улучшения ориентации мерных отрованным на основании на оси, размещенной параллельно основанию и расположенной между гибочным станком и устройством разделения спирали на мерные отрезки, а устройство подачи мерных отрезков спирали снабжено подвижными ножами и питателями с подпружиненными направляющими, при этом разделители потока выполнены в виде передающих устройств с захватами, снабженными пластинами-фиксаторами, а устройство разделения спирали на мерные отрезки выполнено в виде абразизно-разрезного станка с подвижной консолью.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 389900, кл. В 23 К 11/04, О . 12.70.

2.Автоматическая линия изготовления заготовок обода зубчатого маховика ЛЗОЗ. - Техническое предложение СКВ ГК СМ СССР по автоматизации и машиностроению, Воронеж, I960 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1981 |

|

SU979059A2 |

| Способ изготовления обода колеса | 1977 |

|

SU656716A1 |

| Автомат для изготовления секций электрических машин | 1975 |

|

SU693512A1 |

| Устройство для обвязки бухт, механизм захвата и подачи бухт и механизм подачи обвязочного материала | 1989 |

|

SU1703560A1 |

| Автоматическая линия для изго-ТОВлЕНия бОлТОВ | 1979 |

|

SU846052A1 |

| Устройство сварки-резки пакетов из термосваривающегося материала | 1987 |

|

SU1428665A1 |

| Автоматическая линия для изготовления изделий замкнутой формы из проволоки | 1983 |

|

SU1087234A1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1061883A2 |

| Устройство для подачи и удаления заготовок | 1976 |

|

SU564946A1 |

| Устройство для обработки торцев пру-жиН | 1978 |

|

SU837777A1 |

f

.л

Г2

W tS

с

Ti

3

со

Авторы

Даты

1982-05-15—Публикация

1979-07-19—Подача