Известен способ получения смазки для холодной обработки металлов путем окисления парафиновых углеводородов. Однако смазки, полученные известным способом, являются недостаточно эффективными.

Предложено окислению подвергать низкоплавкий парафин до остаточного содержания исходных углеводородов в продукте реакции не выше 15%. Окисление ведут при 120- 140°С в присутствии катализатора, например иафтеиата хрома.

Смазку получают следующим образом. Парафиновую фракцию 240-350°С, выделенную с помощью карбамида из дизельного топлива, окисляют при 145°С воздухом в присутствии нафтеиата хрома (0,05% Сг на сырье). Окисляют до достижения кислотного числа 200-210 мг КОП/г. Выход маслянистой части продуктов окисления 80% на взятое сырье. Такой океидат промывают водой при 90°С 2 час при перемешивании, отделяют водный слой, а маслянистую часть сушат 1 час путем нагревания при перемешиваиии до 120°С.

Выход после промывки 75% на исходный парафин. Промытый океидат может быть непосредственно использован в качестве технологической смазки для холодной прокатки металлов. Океидат содержит (в %); оксикислот 40, монокарбоновых кислот нормального строения 25, эфиров 25 и по 3% спиртов, кетонов и исходных углеводородов.

Океидат представляет собой жидкость светло-желтого цвета со слабым специфическим запахом. Нетоксичен, в воде не растворим, t. пл. 5°С, t вен. 350°С.

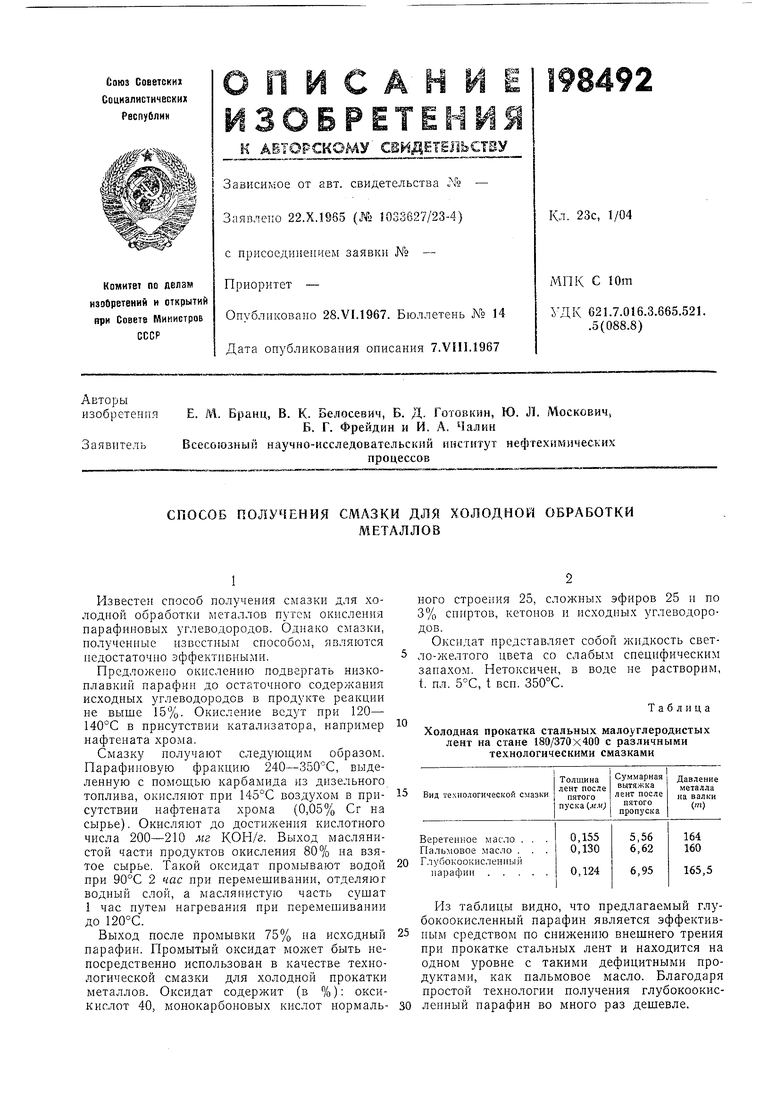

Таблица

Холодная прокатка стальных малоуглеродистых лент на стане 180/370x400 с различными технологическими смазками

Пз таблицы видно, что предлагаемый глубокоокисленный парафин является эффективиым средством по снижению внешнего трения при прокатке стальных лент и находится на одном уровне с такими дефицитными продуктами, как пальмовое масло. Благодаря простой технологии получения глубокоокисленный парафин во много раз дешевле. 3 предмет изобретения 1. Способ получения смазки для холодной обработки металлов путем окисления парафиновых углеводородов, отличающийся тем,5 что, с целью повышения эффективности смазки, окислению подвергают низкоплавкий 4 парафин до остаточного содержания исходных углеводородов в продукте реакции не выше 15%. 2. Способ по п. 1, отличающийся тем, что окисление ведут при 120-140°С в присутствии катализатора, например нафтената хрома.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 1967 |

|

SU214716A1 |

| Способ получения синтетическихжиРНыХ КиСлОТ | 1978 |

|

SU798088A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ СПИРТОВ | 1971 |

|

SU427917A1 |

| Способ получения метиловых эфиров синтетических жирных кислот с18-с25 | 1978 |

|

SU727623A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЖИРНЫХ СПИРТОВИ КИСЛОТ | 1972 |

|

SU350781A1 |

| Способ получения синтетических жирных кислот | 1977 |

|

SU732237A1 |

| Способ получения искусственных смол | 1950 |

|

SU96999A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ | 1964 |

|

SU166438A1 |

| Способ получения линолеума и линкруста с применением в качестве цементирующего материала синтетических смол | 1949 |

|

SU91885A1 |

| СПОСОБ НЕПРЕРЫВНОГО КАТАЛИТИЧЕСКОГО РИФОРМИНГА НАФТЫ | 1997 |

|

RU2180346C2 |

Даты

1967-01-01—Публикация