1

Изобретение относится к способу получения синтетических жирных кислот, являющихся сырьем для мыловаренной промышленности.

Известен способ получения синтетических жирных кислот путем окисления парафиновых углеводородов кислородом при 120-140 С в присутствии катализатора - многокомпонентного сплава, содержащего А1, Мп, Ре, Si и Са, Селективность окисления в монокарбоновые кислоты по. известному способу 34,3-50%.

Чремя окисления 6ч 1. Цель изобретения повышение селективности окисления парафиновых углеводородов в монокарбоновые кислоты.

Поставленная цель достигается получением синтетических жирных кислот путем окисления парафиновых углеводородов кислородом воздуха при 120-140с в присутствии катализатора, отличительной особенностью которого является использование в качестве катализатора Со : Сг : А или В, нанесенных на АЕ2.Оз смеси с марганцевой рудой, взятые в соотношении соответственно равном от 100:1 до 1:1.

Обычно используют катализатор в мольном соотношении Со :jСг : А1 или В, равном 3-18:1-6:1.

Способ осуществляется следующим образом.

Окислению подвергают индивидуальные парафиновые углеводороды или технический парафин марки С/ГОСТ 9348-60, темпера тура кипения 16310 при 4 мм рт.ст., или смесь исходного парафина марки С и неомыляемых, полученных в этом процессе, в соотношении 2:1.

Окисление проводят кислородом

15 воздуха при 120-140 С в течение 4,5-15 ч до кислотного числа оксидата 68J7-98 (если повышать глубину окисления и добиваться кислотного числа оксидата выше 70-95, то при

20 этом резко повышается содержание полифункциональных кислых продуктов: оксикислот, лактонов, кетокислот, дикарбоновых кислот).

Используемый в данном процессе

25 трехкомпонентный катализатор готовят пропиткой гранулированной окиси алюминия водными растворами азотнокислых солей Со, Сг/ АЕ, борной кислоты. Пропитка AljOg

30 смесью указанных соединений,взятых

в требуемом стехиометрическом соотношении .j нисходит в течение суток.

Затем водный слой отделяют декантацией, катализатор подсушивают на воздухе, далее в сушильном шкафу в течение 3-х часов при , после этого в муфельной печи при для разложения азотнокислых солей.

Оптимальное мольное соотношение Со : Сг : At (I) и соответственно Со : Сг : В (2) в трехкомпонентном катализаторе на носителе равно 3-18:1-6:1. Катализатор смешивают с марганцевой рудой (3), которую перед употреблением выдерживают в течение 5 ч в сушильном шкафу при . Марганцевая руда природного происхождения содержит следующие элементы,вес.%: Мп 57,Fe 18,Со 1,5, Si 15, At 2,5, Се 6,45, Р 0,05.Ка-тализаТор перед употреблением измельчают до частиц размером от 100 до 150 меш. Количество каталитической смеси составляет 0,05-0,5 вес.% к загрузке парафинового углеводорода.

Данное изобретение позволяет повысить селективность окисления парафина в монокарбоновые кислоты до 62 сократив процесс окисления до 4,5 ч.

Пример . 100 вес.ч. н-декана нагревают до 140°С в стеклянном реакторе барботажного типа,снабженного механической мешалкой ( об/

Двин) . В реакционную зону вносят 0,05 вес.% смеси компонентов катализатора 1 и 3, взятых в весовом соотношения 1 ; 1. Окисление и перемешивание углеводорода производят кислородом воздуха при расходе 5 л/ мин на килограмм окисляемого углеводорода. При продолжительности окисления 12 ч процесс прекращают. обрабатывают 2 раза порциями по 100 мл iOi NaOH. При этом свободные монокарбоновые кислоты связываются в соли. Нейтральные продукты окисления подвергают омылению на водяной бане расчетным количеством 40% NaOH. Растворы солей жирных кислот, полученных после омыления и нейтрализации.свободных кислот, объединяют, нейтрализуют и подвергают перегонке с водяным паром. При этом, получают 42 вес.% смеси монокарбоновых кислот С;,-С9 В кУбовом остатке накапливается 4 1,1 вес.%смеси дикарбоновых кислот ( Cg) и лактонов (гомологов j -алкилбутиролактона). Нейтральные продукты окисления содержат 14,1 вес.% смеси изомерных деканонов (92%) и деканолов. Конверсия исходного углеводорода составляет 61%.

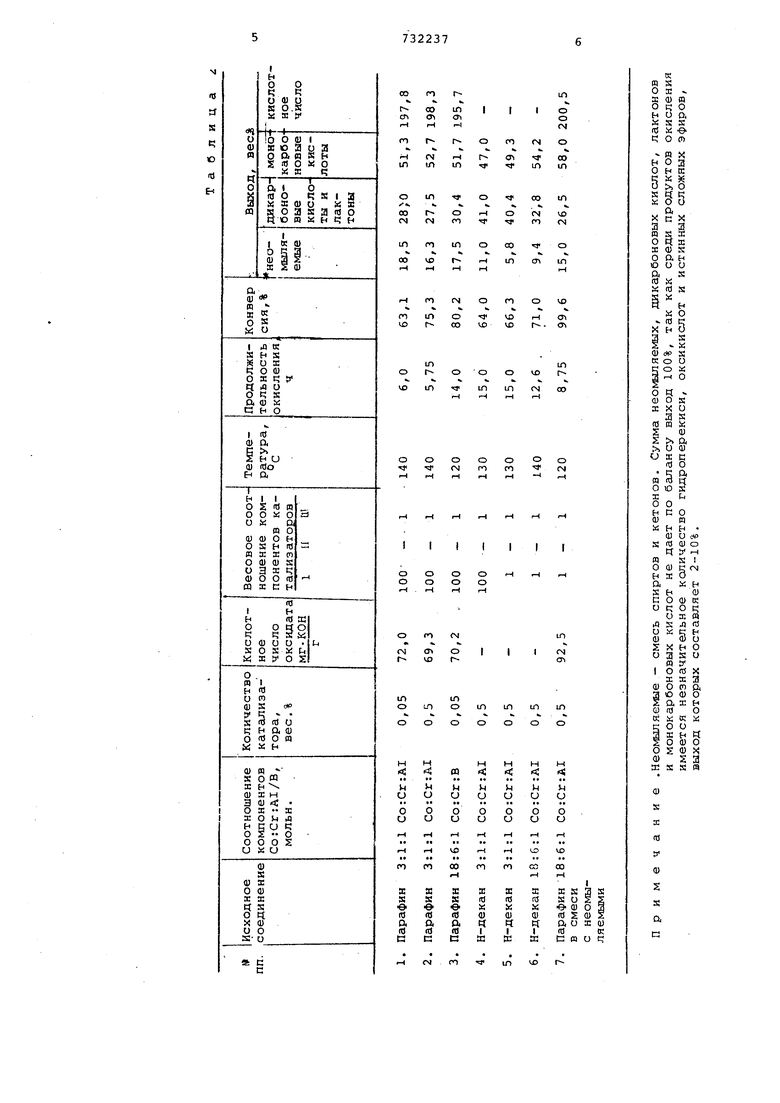

В табл. 1 и 2 приведены технологические параметры получения синтетических жирных кислот.

Таблица

0)

s к

(Я V

ш S

S

а п

Формула изобретения

1. Способ получения синтетических жирных кислот путем окисления парафиновых углеводородов кислородсодержащим газом при температуре 120-140 0 в присутствии катализатора, отличающийся тем, что, с целью интенсификации процесса и повышения селективности окисления в монокарбоновые кислоты, в качестве катализатора используют Со : Сг : AI или. В, нанесенные на окись алюминия в смеси с марганцевой рудой, взятые fe соотношении соответственно равном от 100 : 1 до 1 ; 1 .

2. Способ по П.1, отлича ю щ и и с я тем, что используют J катализатор при мольном соотношении Со : Сг : AI или В, равном 3-18;1б 1.

Источники информации, принятые во внимание при экспертизе 10 1. Авторское свидетельство СССР 351825, кл, С 07 С 51/20, 08.12.69 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ получения синтетическихжиРНыХ КиСлОТ | 1978 |

|

SU798088A1 |

| Способ получения жирных кислот | 1976 |

|

SU727620A1 |

| Способ получения синтетических жирных кислот | 1970 |

|

SU430630A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1969 |

|

SU253031A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЖИРНЫХ СПИРТОВИ КИСЛОТ | 1972 |

|

SU350781A1 |

| Способ получения синтетических жирных кислот | 1978 |

|

SU789498A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ | 1964 |

|

SU166438A1 |

| Способ получения полифункциональных кислородсодержащих соединений | 1973 |

|

SU511312A1 |

Авторы

Даты

1980-05-05—Публикация

1977-12-05—Подача