1

Изобретение относится к области получения -ВЫСШИХ спиртов, которые находят широкое применение в основном органическом синтезе.

Известен способ получения спиртов о кислением алифатических или алнциклическнх углев дородоБ в присутствии борнокислых катализаторов при температуре 175°С. Процесс ведут в присутствии аммиака, или амнна, или азотсодержащего гетероциклического основаИ.НЯ, предотвращающих комкование катализатора. При осуществлении ГГзвестного способа необходима регенерация аммика; происходит загрязнение атмосферного воздуха отработанным газом; введение аминов приводит к накапливанию этих соединении в товарных спиртах, качество спиртов снижается.

С целью упрощения технологии процесс ведут в присутствии добавок солен щелочных или щелочноземельных металлов жирных кислот, которые предпочтительно берут в количестве 0,1-1,2 вес. % от окисляемых парафинов, или в присутствии добавок высщих гликолен или их борсодержащих производных, которые берут в количестве 0,5-5 вес. % от окисляемого сырья.

Предлагаемый способ можно осуществлять в аппаратах любой конструкции .илюбой рабочей емкости. Для получения солей можно использовать природные ;интетические жирHbie кислоты с числом углеродных ато.мов от 6 до 26.

Наиболее целесообразно применять Na и К соли кислот Сю-Cjo, взятые отдельно или в смеси. Необходимое количество их зависит в каждом отдельном случае от температуры проведения реакции, количества борной кислоты, интенсивности перемещиваиия.

Например, при осуществлении процесса окисления парафина в спирты в барботажном реакторе при температуре 180°С (при 7.0°С с добавками солей .реакция протекает с трудом) в присутствии 4 вес. % борной кислоты достаточно 0,2-0,4 вес. % от парафина Na соли карбоновой кислоты В реакторе с перемешнвак Ц1,им устройством агрегирование и комкование кристаллов предотвра цают, добавляя 0,5-2,0 вес. % сол.и. Вместо 8 вес. °IQ борной кислоты при окислении углеводородов в данном аппарате необходимо брать 4-6 вес. %. Таким образом мэявляетси возможность замены части борной Кнслоты солями жнр)1ых кислот. С ростом температуры количество добавляемой соли увеличивается. Пр.и содержа)1ии в исходных углеводородах 10-15 вес. % высщих жирных спиртов количество добавляемой соли уменьщ чет,ся примерно в 1,5-2 раза.

Способ получения спиртов в присутствии добавок высщих гликолей или их борсодержащих производных целесообразно осуществ-лять при окислении парафинов узкого фракционного состава, содержащего гомолога.

В качестве высших гликолей можно использовать диолы, образующиеся в этом процессе в качестве побочного продукта.

Эффективность небольшого количества вводимых многоатомных спирт }в объясняется тем, что они образуют соединения, представляющие собой эфир полимерной формы борной кислоты и полиола.

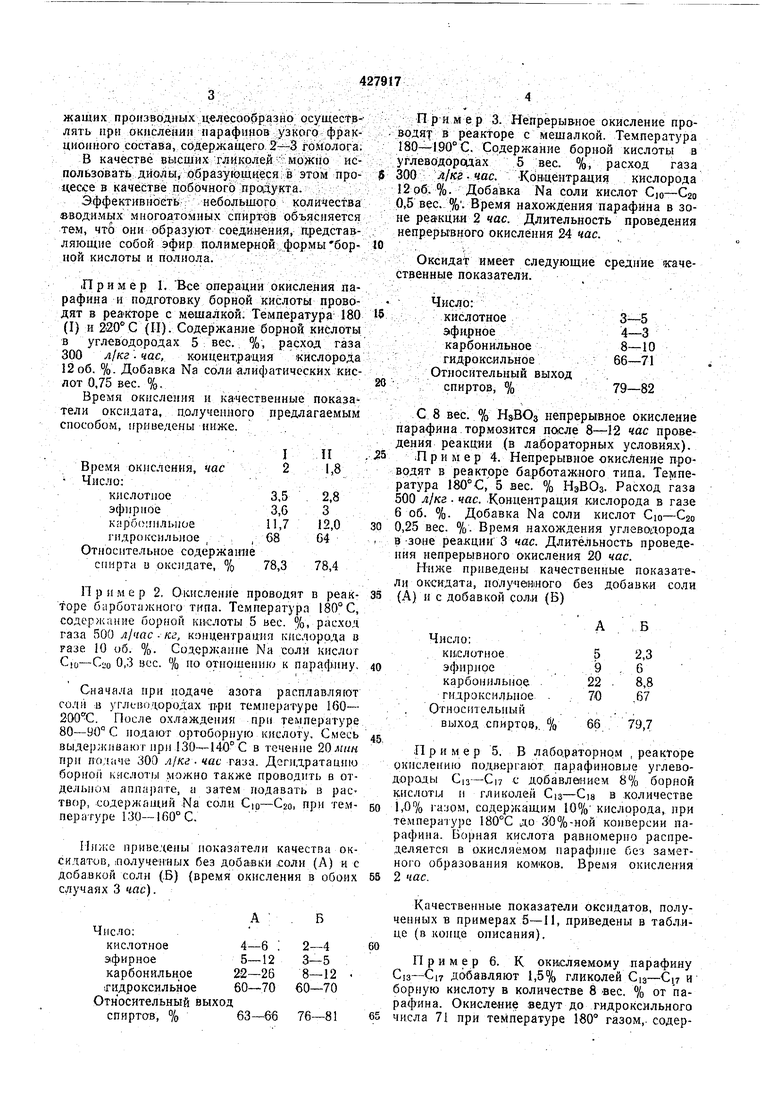

.Пример 1. Все операции окисления парафина и подготовку борной кислоты проводят в реакторе с мешалкой. Температура 180 (I) и 220° С (II). Содержание борной кислоты в углеводородах 5 вес. %, расход газа 300 л/кг. час, концентрация кислорода 12 об. %. Добавка Na соли алифатических Кислот 0,75 вес. %.

Время окисления и каЧественные показатели оксидата, цолучеиного предлагаемым способом, приведены ниже.

I 2

II

Время окисления, час

-8 Число;

3,5

2,8

кислотное 3,G

3

эфирное

12,0

11,7

карбонильное 64

68

гидроксильиое , . . , Относительное содержание

спирта ц оксидате, % 78,3 78,4

Пример 2. Окисление проводят в peaktope барботажного типа. Температура 180°С, содержание боряой кислоты 5 вес. %, расход газа 500 л/час кг, кап центр а Ш1 я кислорода о газе 10 иб. %. Содержание Na соли кислот Сю-Cjo 0,3 вес. % но отношению к парафлиу.

Сначала ири иодаче азота расплавляют соли в углеиодородах -при температуре 200С. После охлаждения при температуре. 80-90 С подают ортоборную к)1слоту. Смесь выдерживают ири I30--140° С в течение 20л/(ш при подаче 300 л/кг . час газа. Депг.араташпо борной кислоты можно также проводить в отдельном annajjare, и затем подавать в рас твор, .содержащий Na соли Сю-Сго, при температуре 130-160° С.

Ниже приведены показатели качества оксидатов, Полученных без добавки ,соли (А) и с добавкой соли (.Б) {время окисления в обоих случаях 3 час).

. Б

4-6 .

2-4

3-5

5-12

22-26

8-12

60-70

60-70

ход

76-81

63-66

П р и м е р 3. Непрерывное окисление проводят в реакторе с мешалкой. Температура 180-190° С. Содержание борной кислоть в углеводороаах 5 вес. %, расход газа 300 л/кг час. Концентрация кислорода 12об. %. Добавка Na соли кислот Сю-Сао 0,5 вес. %. Время нахождения парафина в зоне реакци.и 2 час. Длительность проведения непрерывного окисления 24 час.

Оксида имеет следующие средиие качественные показатели.

Число:

кислотное3-5 эфирное4-3

карбонильное8-10

гидроксильное, 66-71

Относительный выход

спиртов, %79-82

С 8 вес. % НаВОз непрерывное окисление парафина тормозится после 8-12 час проведения реакции (в лабораторных условиях).

Л р и м ер 4. Непрерывное окисление проводят в реакторе барботажного типа. Температура 180°С, 5 вес. % НэВОз. Расход газа 500 л/кг час. .Концентрация кислорода в газе 6 об. %. Добавка Na соли кислот Сю-Сао

0,25 вес. %. Время нахождения углеводорода

в-зоне реакции 3 час. Длительность проведения непрерывного окисления 20 час.

Ниже приведены качественные показатели океидата, получвН1Ного без добавки соли

(А) и с добавкой сол.и (Б)

2,3 6

5

9 22 70

8,8 67

.

%

66 79,7

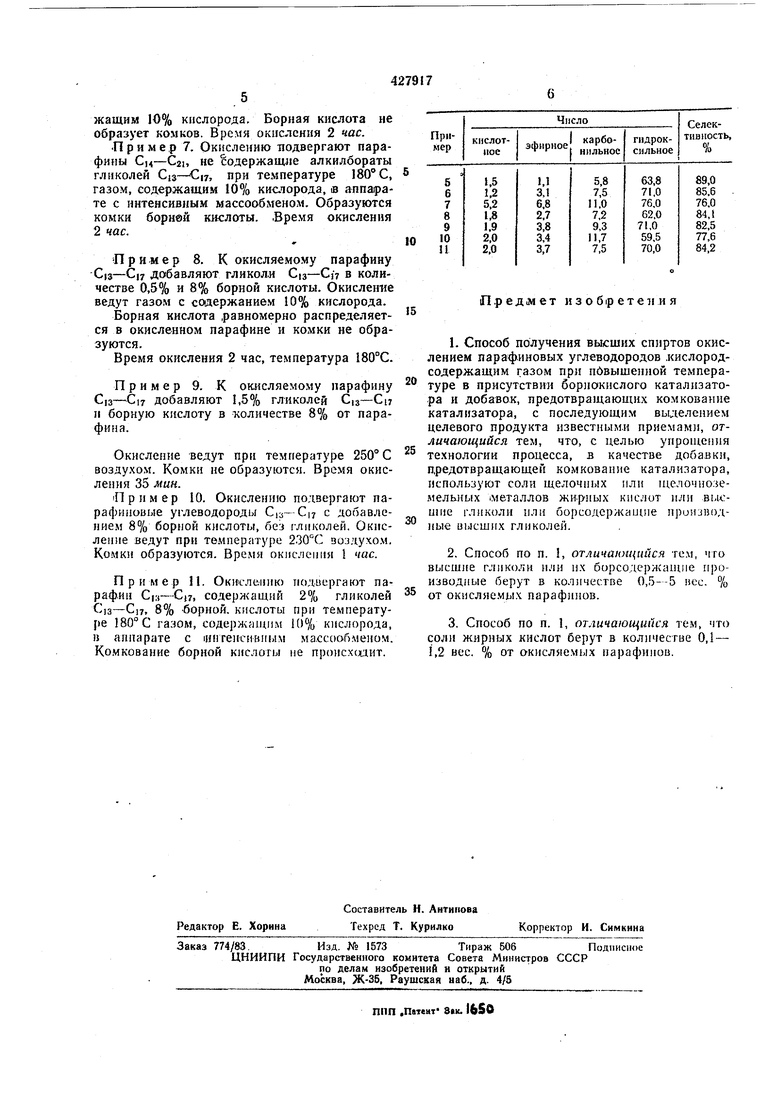

Пример 5, В лабораторном , реакторе окислению подвергают парафиновые углеводороды Ci3-Ci7 С добавлением 87о борной кислоты и гликолей Cig-Ci8 в .количестве

i,-0% ra:jOM, содержащим 10%кислорода, при температуре 180°С до 30%-ной конверсии парафина. Борная кислота равномерно распределяется в окисляемом парафине без заметного образования комков. Время окисления

2 час.

Качественные показатели оксидатов, полученных в примерах 5-II, приведены в таблице (в конце описания).

Пример 6. К окисляемому парафину Ci3-Ci7 добавляют 1,5% гликолей С13-Ci7 и борную кислоту в количестве 8 вес, % от парафина. Окисление ведут до гидроксильного числа 71 при температуре 180° газом,, содержащим 10% кислорода. Борная кислота не образует комков. Время окисления 2 час. Пример 7. Окислению подвергают парафины Си-Сгь не Водержащле алкилбораты гликолей Cjs-С|7, при температуре 180 С, газом, содержащим 10% кислорода, оз аппарате с интенсивным массообменом. Образуются комки борнвй кислоты. Время окисления пример 8. К окисляемому парафииу С|з-С|7 добавляют гликоля Cjs-Си в количестве 0,5% и 8% борной кислоты. Окисление ведут газом с содержанием 10% кислорода. Борная кислота равномерно распределяется в окисленном парафине и комки не образуются. Время окисления 2 час, температура 180°С. Пример 9. К 01сисляемому парафину добавляют 1,5% гликолей II борную кислоту в т оличестве 8% от парафина. Окисление ведут при температуре 250°С воздухом. Комки не образуются. Время окисления 35 мин. Пример 10. Окислению подвергают парафииоиые углеводороды Cia--Ci7 с добавлением 8% борной кислоты, без гликолей. Окисление ведут при те.мпературе 230°С воздухом. Комки образуются. Время окисления 1 час. Пример П. Окислению тюдаергают параф.ии Ci;i-С)7, содержащий 2% гликолей , 8% борной, кислоты при температуре 180° С газом, содержащим 10% кислорода, в аппарате с innTeiic-ивиым ма.ссообмеиом. Комкование борной кислоты не происхадит. Предмет из о 6ip етеи и я 1.Способ получения высших спиртов окислением парафиновых углеводородов .кислородсодержащим газом при пбвышенной температуре в присутствии борнокислого катализатора и добавок, предотвращающих комкование катализатора, с последующим выделением целевого продукта известными приемам), отличающийся тем, что, с целью упрощения те.хнологии процесса, в качестве добавки, предотвращающей комкование катализатора, используют соли щелочных или щелочноземельных 1металлов жи-риых кислот или висuuie гликоли или борсодсржаииш производные высших гликолей. 2.Способ по п. 1, отличающийся тем, что высшие гликоли или их борсодсржащпе производиые берут в количестпе 0,5--5 пес. % от окисляе.мых парафинов. 3.Способ по п. 1, отличающийся тем, что соли жирных кислот берут в количестве 0,1 - 1,2 вес. % от окисляемых парафинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЖИРНЫХ СПИРТОВИ КИСЛОТ | 1972 |

|

SU350781A1 |

| Способ получения синтетических жирных кислот | 1970 |

|

SU430630A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1969 |

|

SU253031A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ СПИРТОВ | 1973 |

|

SU390060A1 |

| Способ получения высших спиртов | 1982 |

|

SU1401820A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ЖИРНЫХ СПИРТОВ | 1972 |

|

SU339537A1 |

| Способ получения сложных эфиров | 1973 |

|

SU493462A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ЖИРНЫХ СПИРТОВ | 1967 |

|

SU193476A1 |

| Способ получения высших жирных спиртов | 1974 |

|

SU615058A1 |

| СПОСОБ ВЫДЕЛЕНИЯ у-^АКТОНОВ | 1971 |

|

SU293799A1 |

Авторы

Даты

1974-05-15—Публикация

1971-05-24—Подача