Известен cj;ocoG изготовления пластмассовых отливок, например матриц, из колшозиции на основе смолы с металлическим наполиителем и отвердите.чем путем формования композиции методом свободного литья в форму, носледуюньего отверждения полученной отливки и извлечения ее из формы.

Предложено на стадии формования применять вибрацию с частотой 70-80 гц и амплитудой 0,7- мм в сочетании с вакуумированием 500-600 мм рт. ст., что повышает плотность отлизки и придает и люсостой ;ость ее рабочей поверхности.

Последовательность операций при таком способе поясняется следуюидим примером.

С.мешивают 00 ъ&с. ч. эпоксидной смолы ЭД-6 и 15 вес. ч. полисульфидной смолы тиокол, предварительно нагретые до 80-85°С, после чего добавляют 200 в&с. ч. железного порошка (смесь фракций размером зерна до 0,05 мм) и смешивают в вакуу.ме 500-600 мм рт. ст. при 80-85°С в течение 20 мин. Затем добавляют 10 вес. ч. алюминиевого порошка и смешивают при таких же условиях в течение 20 мин и вводят отвердитель - метафенилендиамиц 15 вес. ч., подогретый до 63-64°С. Все это смешивают при 80-85°С в вакууме 500-600 мм pi. ст. 5 мин, и композиция готова. Точность дозировки ±0,5о/о от веса ко,мпонента..

11 эиготовле 1пу1о комгюзнцню заливают в ооойму формы, предварительно нагретую до 80- о5°С. Для удаления газо.; ;; концентрацпи металлического наполнителя на pa6c4eii поверхности одновре.мепно с заливкой производи гея вибрационное смешивание смеси при колебаниях амплитуды 0,8-1 мм., частоте 70--80 гц Б вакууме 500-600 мм рт. ст. Бибровакуумпое с.чешиваике первого слоя продоллкается затем при таких ;-:е режимах в течеипе 8-10 мин, после чего форма доливается п удаляется из вибровакуумпой термокамеры. O6nta5i продолжительность приготовления композиции п залив и 70 мин.

Композицию отверждают в обойме (рормы с постеиеппым иовышением температур с 80-85 до 150°С и выдер:кивают ири которой 2 Л охлаждают.

Для повышения термостойкост иоследуюН1ую терлюобработку вынутой из обоймы отливки ведут ири 150°С 3-4 час.

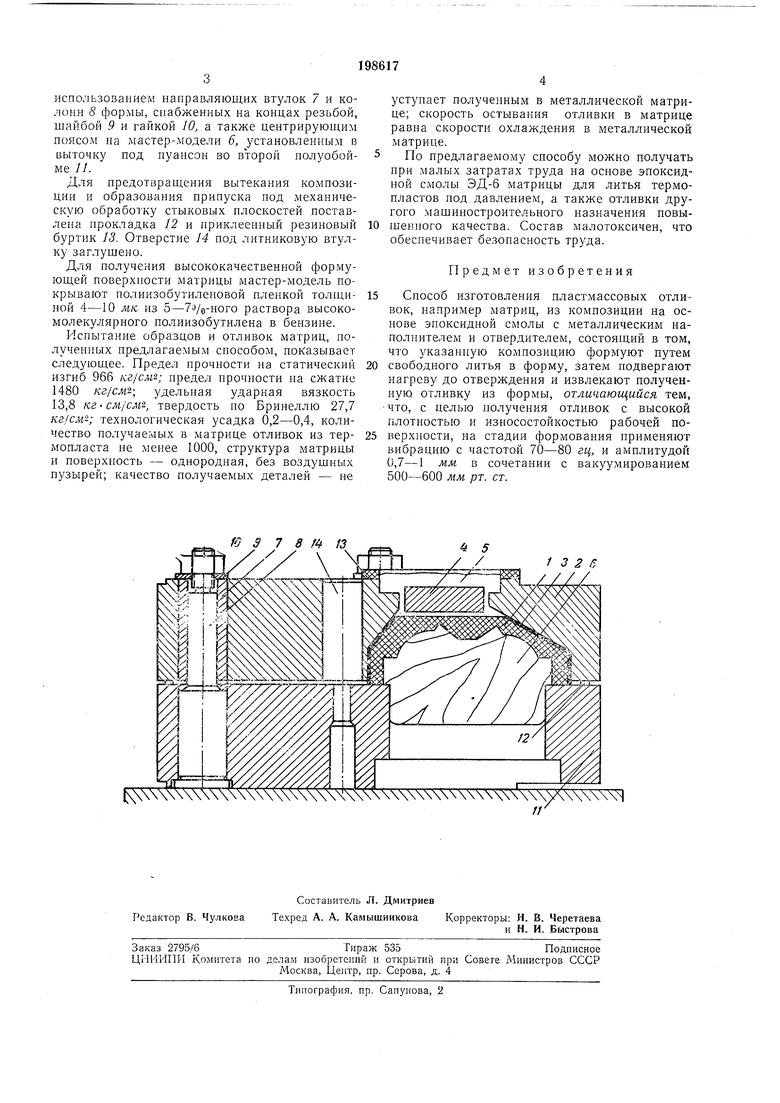

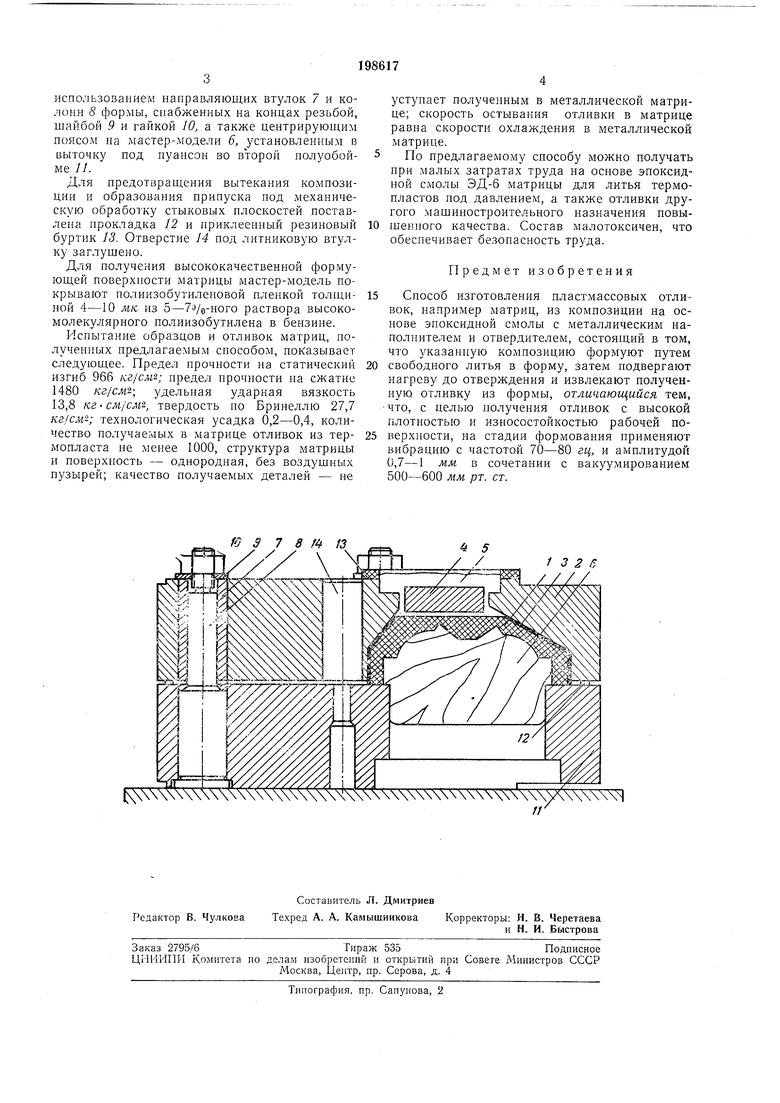

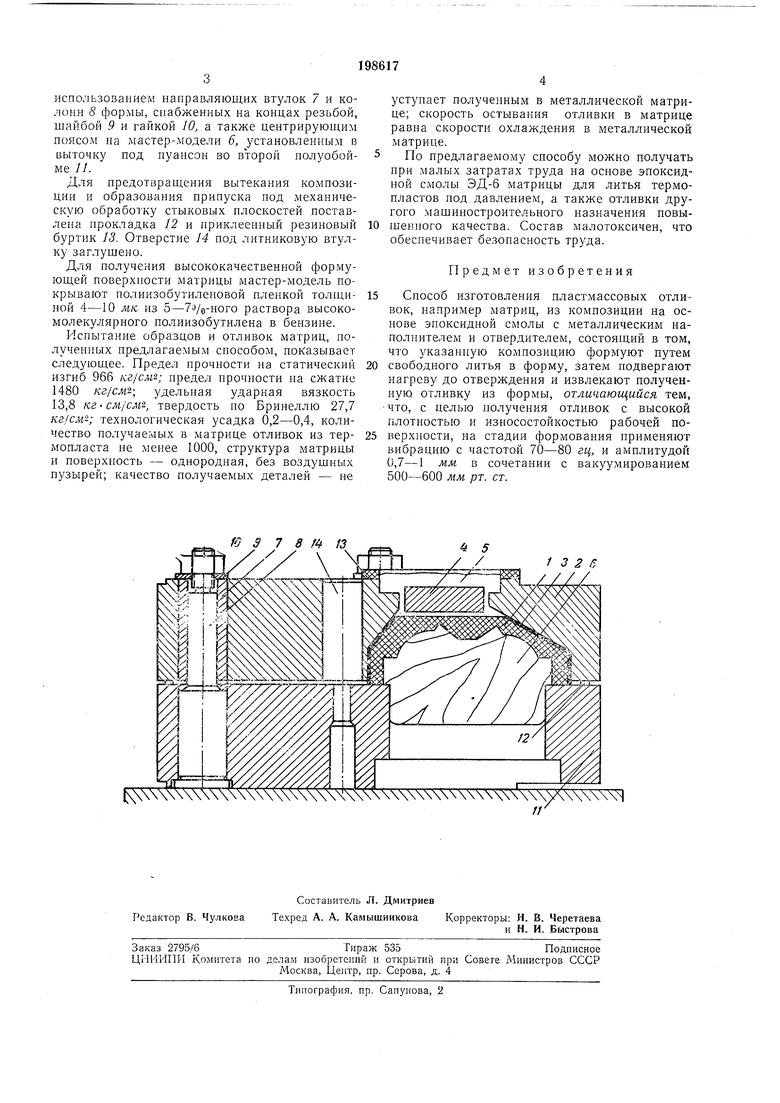

Способ поясняется чертежом.

Отли;5ку / матрицы ставят в обойму 2 формь иа комленсируюпгую прослойку 3 пл компые формы армируют металлом 4, доливаюг депуевым наполнительным с.чоем 5 и отверждают известными способами.

использованием направляющих втулок / и колонн 8 формы, снабженных на концах резьбой, шайбой 9 и гайкой W, а также центрируюп1,им поясом на мастер-модели 6, установленным в выточку под пуансон во второй полуобойме //.

Для предотвращения вытекания композиции и образования припуска нод механическую обработку стыковых плоскостей поставлена прокладка 12 и приклеенный резиновый буртик 13, Отверстие 14 под литниковую втулку заглушено.

Для получения высококачественной формующей поверхности матрицы мастер-модель покрывают полиизобутиленовой пленкой толщиной 4-10 мк из 5-70/о-ного раствора высокомолекулярного полиизобутилена в бензине.

Р сиытание образцов и отливок матриц, полученных предлагаемым способом, показывает следующее. Предел прочности на статический изгиб 966 кг/см ; предел прочности на сжатие 1480 кг/см2; удельная ударная вязкость 13,8 кг-см/см-2, твердость по Бринеллю 27,7 кг1см- ; технологическая усадка 0,2-0,4, количество получаемых в матрице отливок из термопласта не менее 1000, структура матрицы и поверхность - однородная, без воздушных пузырей; качество получаемых деталей - не

уступает полученным в металлической матрице; скорость остывания отливки в матрице равна скорости охлаждения в металлической матрице.

По предлагаемому способу можно получать при малых затратах труда на основе эпоксидной смолы ЭД-6 матрицы для литья термопластов под давлением, а также отливки другого машиностроительного назначения повышейного качества. Состав малотоксичен, что обеспечивает безопасность труда.

Предмет изобретения

Способ изготовления пластмассовых отливок, например матриц, из композиции на основе эпоксидной смолы с металлическим наполнителем и отвердителем, состоящий в том, что указанную композицию формуют путем

свободного литья в форму, затем подвергают нагреву до отверждения и извлекают полученную отливку из формы, отличающийся тем, что, с целью получения отливок с высокой плотностью и износостойкостью рабочей поверхности, на стадии формования применяют вибрацию с частотой 70-80 гц, и амплитудой 0,7-1 мм в сочетании с вакуумированием 500-600 мм рт. ст.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ПРЕСС-ФОРМ | 2012 |

|

RU2534169C2 |

| Способ изготовления формообразующих элементов с фактурированной поверхностью | 1989 |

|

SU1773710A1 |

| ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ | 2020 |

|

RU2749720C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ПЛЕНОЧНЫЙ КЛЕЙ | 2015 |

|

RU2601480C1 |

| Полимерная композиция | 1987 |

|

SU1495346A1 |

| Эпоксидная композиция для изготовления электротехнических и конструкционных изделий | 1979 |

|

SU896035A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2655805C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО РАДИАЦИОННО-ЗАЩИТНОГО МАТЕРИАЛА | 2017 |

|

RU2658327C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2601486C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2295550C2 |

Ю 3 7 8 / }3 f 3 2 6 // /

Авторы

Даты

1967-01-01—Публикация