Известен формователь для непрерывного получения блоков из пеиополистирола, содержащий обогреваемый конвейер, перфорированные ветви которого образуют замкнутый желоб прямоугольного сечения, подсоединенный с одной стороны к питателю вспененных гранул пенополнстирола, а с другой - к прнемному столу с режущими пpиcпocoбv eниями. Такой формователь из-за частых обрывов металлических лент конвейера трудно налаживать и эксплуатировать.

Предлагаемый формователь отличается от известного тем, что его формующая камера ограничена с трех сторон верхней ветвью конвейера, состоящего из отдельных шарнирно связанных между собой тележек, и сверху закрыта ненодвижной плитой, имеющей в зоне нагрева перфорацию и в зоне охлаждения - охлаждающую рубашку. Благодаря такому конструктивному отличию повышается надежность эксплуатации формователя.

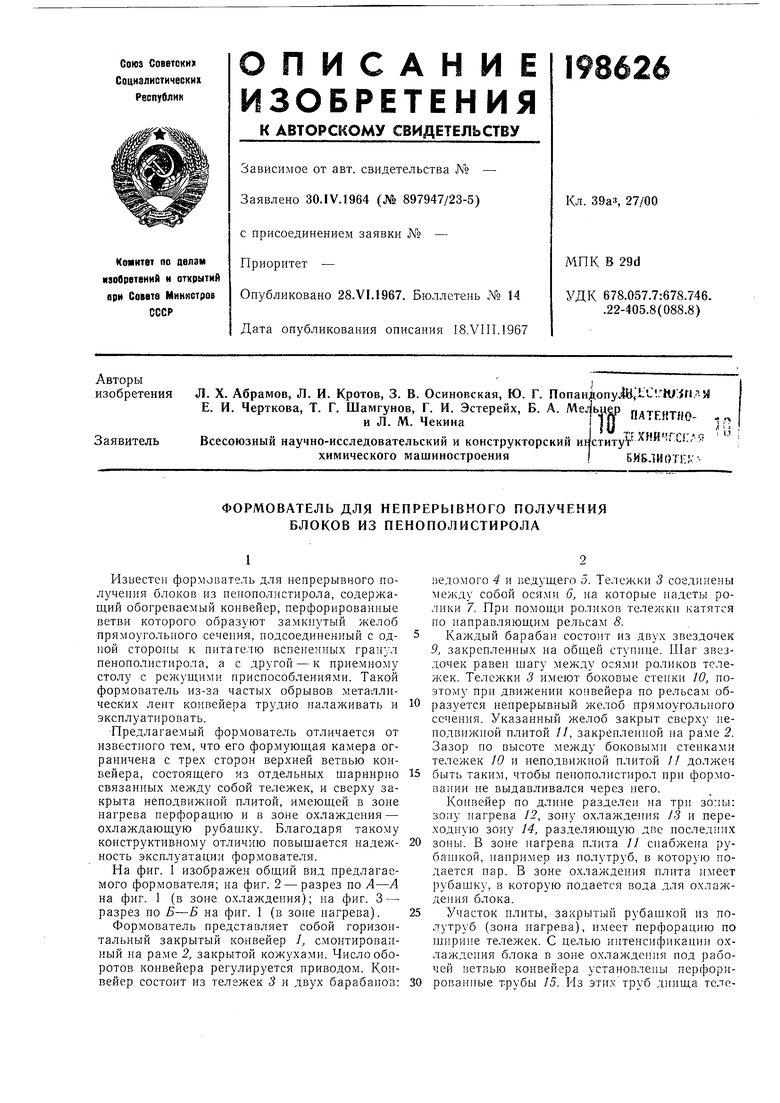

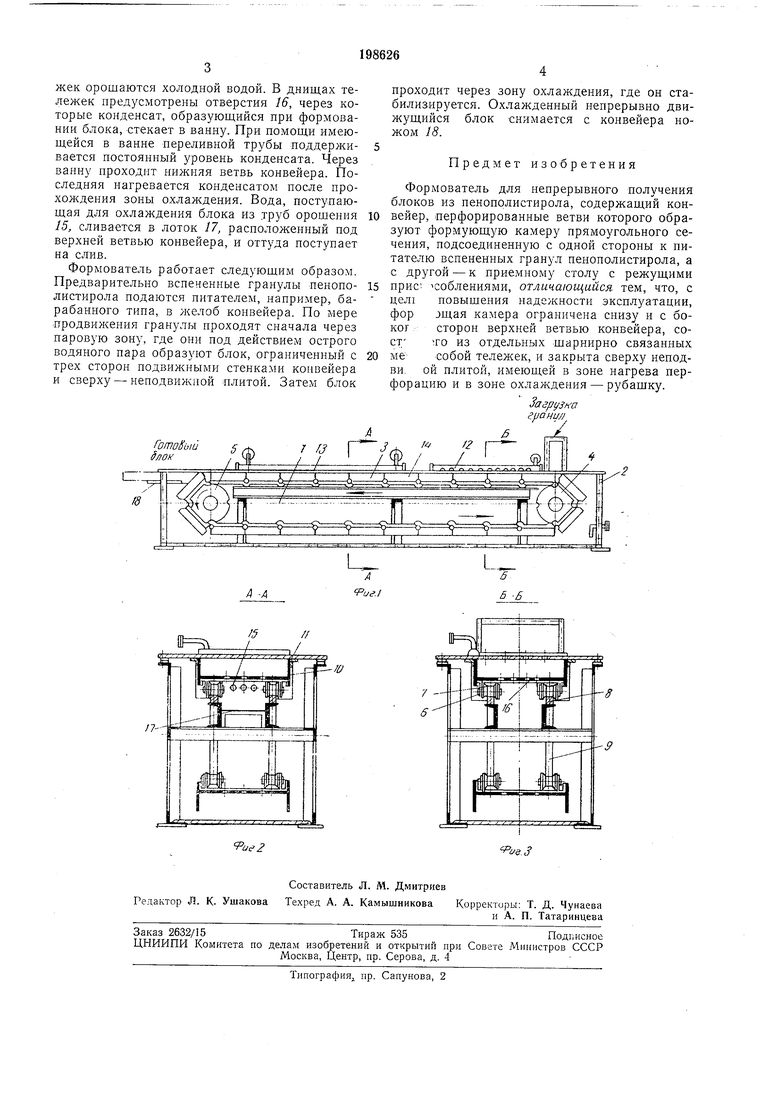

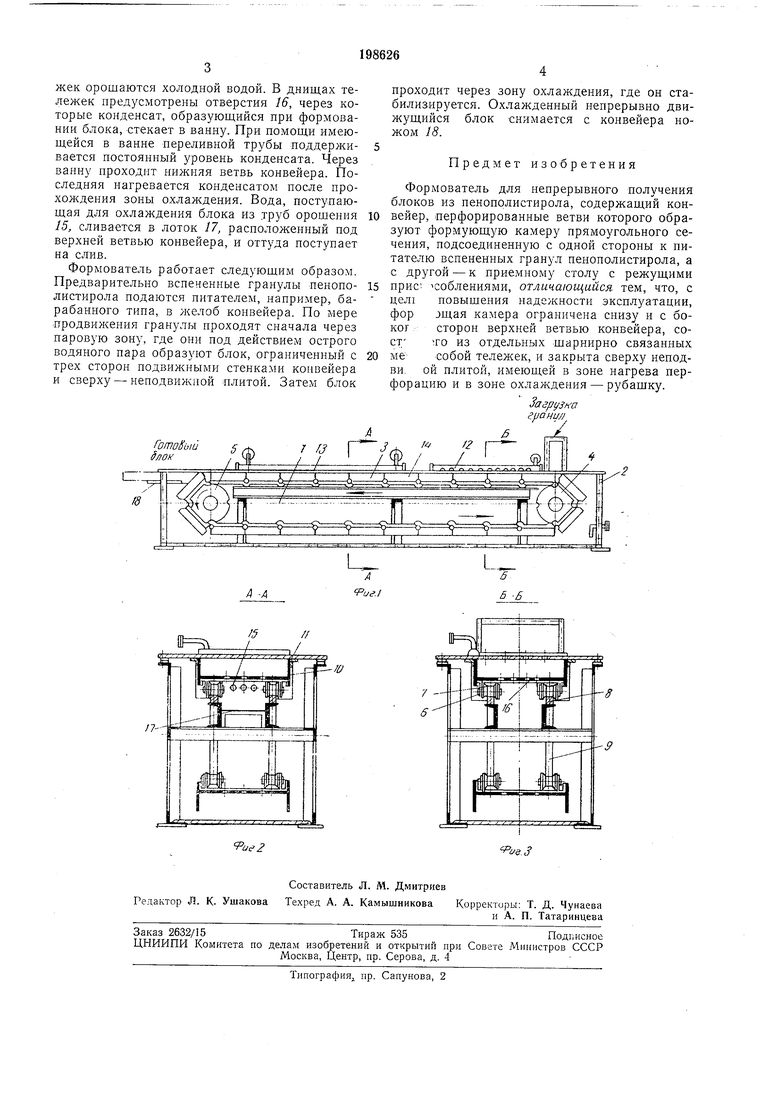

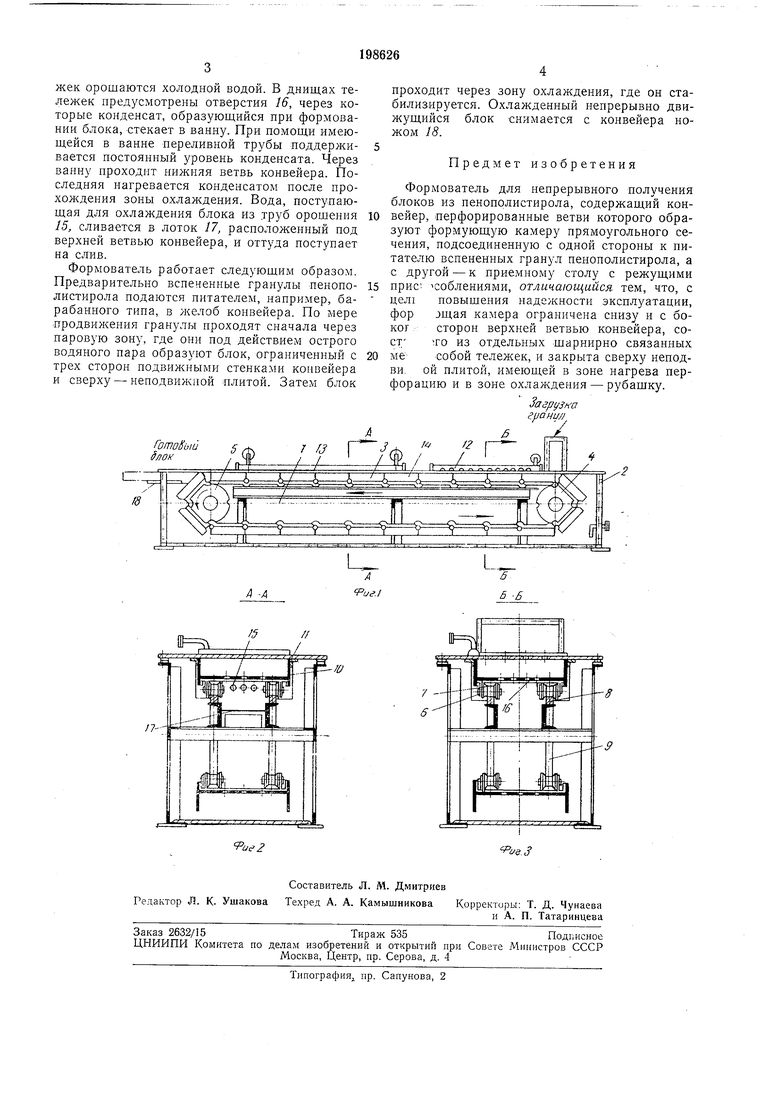

На фиг. 1 изображен общий вид предлагаемого формователя; па фиг. 2 - разрез по А-Л на фиг. 1 (в зоне охлаждения); па фиг. 3 - разрез по Б-Б на фиг. I (в зоне нагрева).

Формователь представляет собой горизонтальный закрытый конвейер }, смонтированный на раме 2, закрытой кожухами. Число оборотов конвейера регулируется приводом. Конвейер состоит из тележек 3 и двух барабанов:

ведомого 4 и 15едущего 5. Тележки 3 соединены между собой осями 6, на которые надеты ролики 7. При помощи ро.тиков тележки катятся по направляющим рельсам 8.

Каждый барабан состоит из двух звездочек 9, закрепленных на общей ступице. Шаг звездочек равен шагу между осями роликов тележек. Тележки 3 имеют боковые стенки W, поэтому при движении конвейера по рельсам образуется ненрерывный желоб прямоугольного сечепня. Указанный желоб закрыт сверху неподвижной плитой //, закрепленной на раме 2. Зазор по высоте между боковыми стенками тележек 0 и неподвижной плитой // должен

быть таким, чтобы пепополистирол при формовании не выдавливался через пего.

Конвейер по длине разделен на три зоны: зону нагрева 12, зону охлаждения /3 и переходную зону 14, разделяющую две последних

зоны. В зоне нагрева плита // снабжена рубап1кой, например из полутруб, в которую подается пар. В зоне охлаждения плита имеет рубашку, в которую подается вода для охлал депия блока.

Участок плиты, закрытый рубашкой из полутруб (зона нагрева), имеет перфорацию по ширине тележек. С целью иптенсификании охлажде1п-1я блока в зоне охлаждения под рабочей ветвью конвейера установлены перфорп

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного производства блоков пенопласта | 1975 |

|

SU537836A1 |

| КОЛЬЦЕВАЯ АГЛОМЕРАЦИОННАЯ МАШИНА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1971 |

|

SU304293A1 |

| Тележечный конвейер | 1985 |

|

SU1346528A2 |

| УСТРОЙСТВО для ТРАНСПОРТИРОВАНИЯ и ПОДАЧИ НА ТЕХНОЛОГИЧЕСКИЕ УЧАСТКИ ГРУЗОВЫХ ТЕЛЕЖЕК | 1970 |

|

SU281249A1 |

| АВТОМАТИЗИРОВАННЫЙ МНОГОЭТАЖНЫЙ ГАРАЖ-СКЛАД И УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ПОДДОНА | 2001 |

|

RU2212508C2 |

| Вертикально-замкнутый накопительный конвейер | 1985 |

|

SU1399230A1 |

| УСТРОЙСТВО для ТРАНСПОРТИРОВАНИЯ опок | 1964 |

|

SU164103A1 |

| Устройство для установки в боксы автомобилей в многоэтажных автоматизированных гаражах | 1990 |

|

SU1825866A1 |

| Тележечный конвейер | 1980 |

|

SU918198A1 |

| Установка для расфасовки сыпучих продуктов в барабаны | 1986 |

|

SU1414709A1 |

Авторы

Даты

1967-01-01—Публикация