Известны устройства для транспортирования опок, например, в автоматических линиях для изготовления песчаных литейных форм, включающие конвейер, составленный из движущихся по рельсам тележек, копирное устройство и рольганги для отвода снятых с конвейера опок и подвода их в позицию установки на тележки.

Предлагаемое устройство отличается от известных тем, что для унрощения механизмов снятия и установки опок с тележками шарнирно связаны подъемные рамы, взаимодействуюшие с копирным устройством.

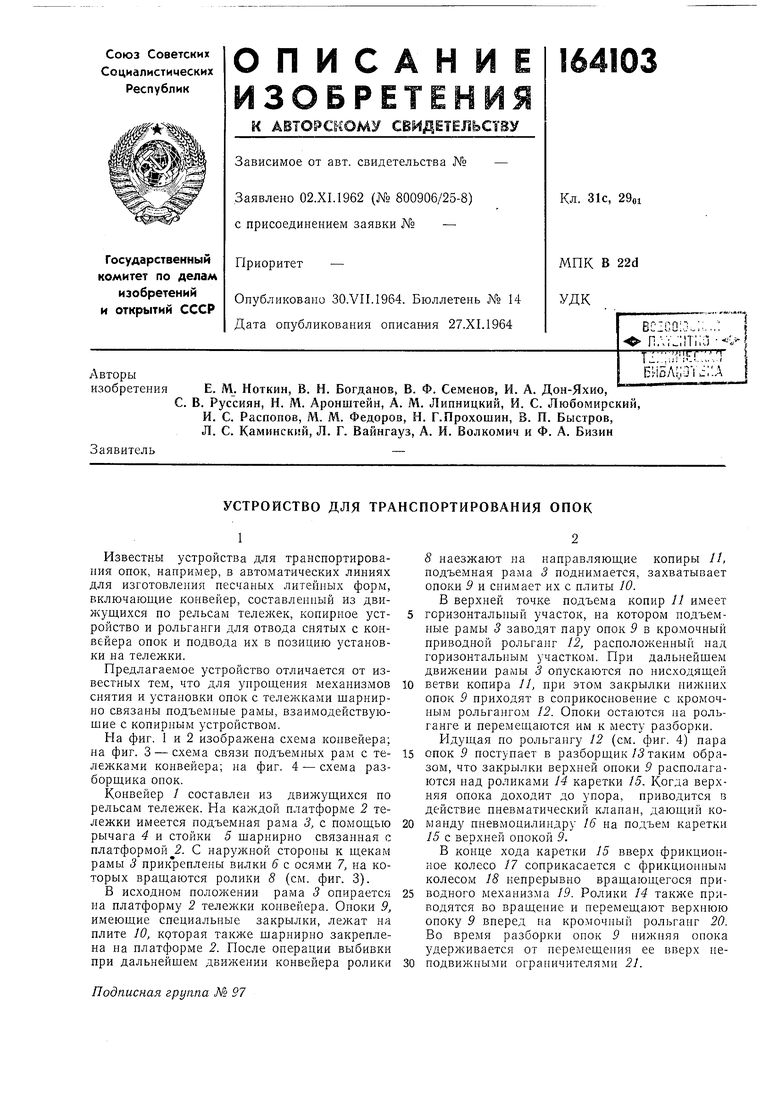

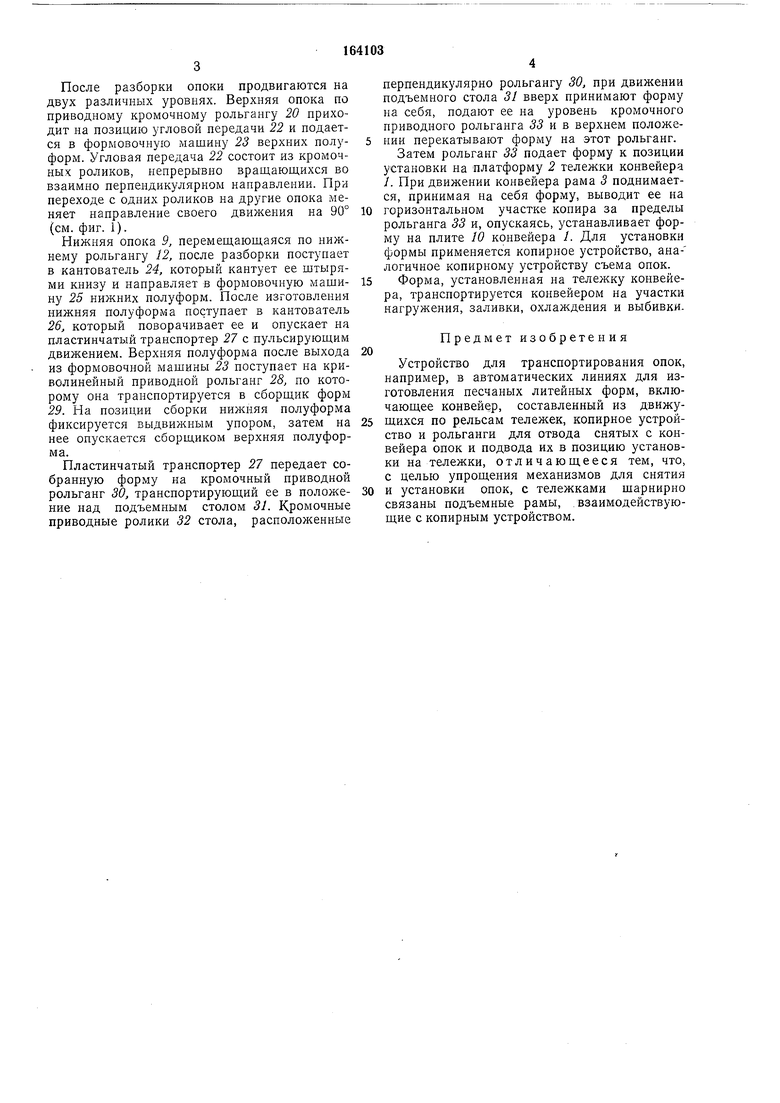

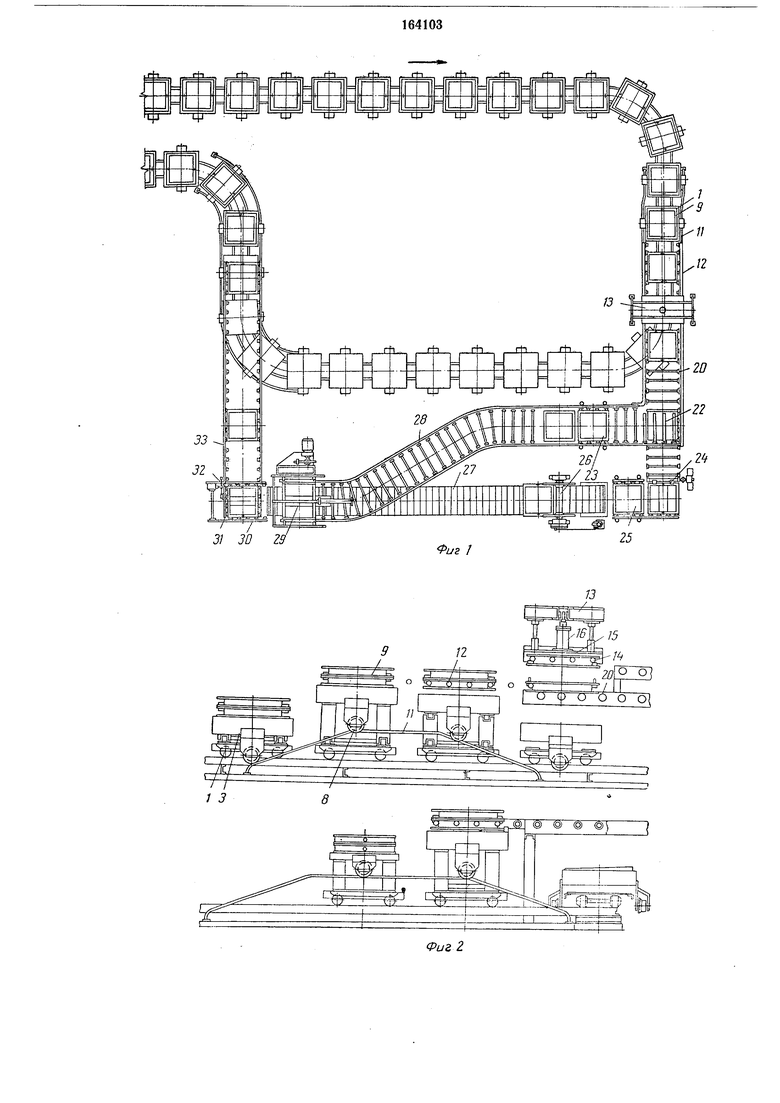

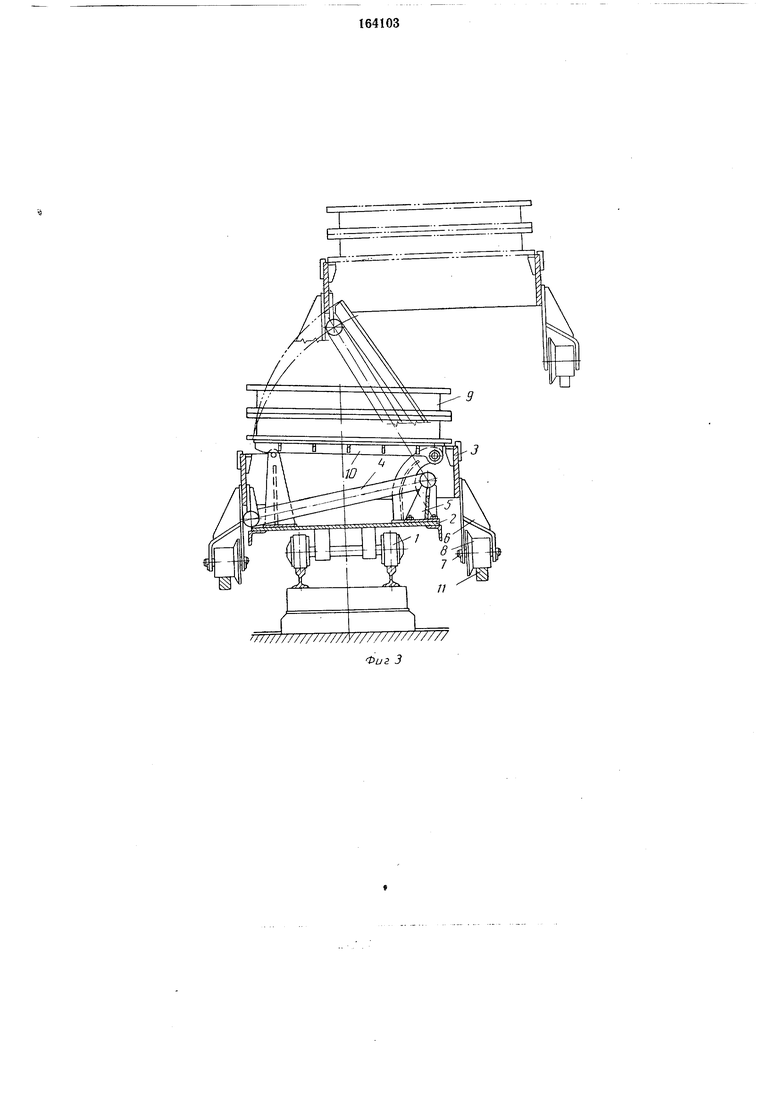

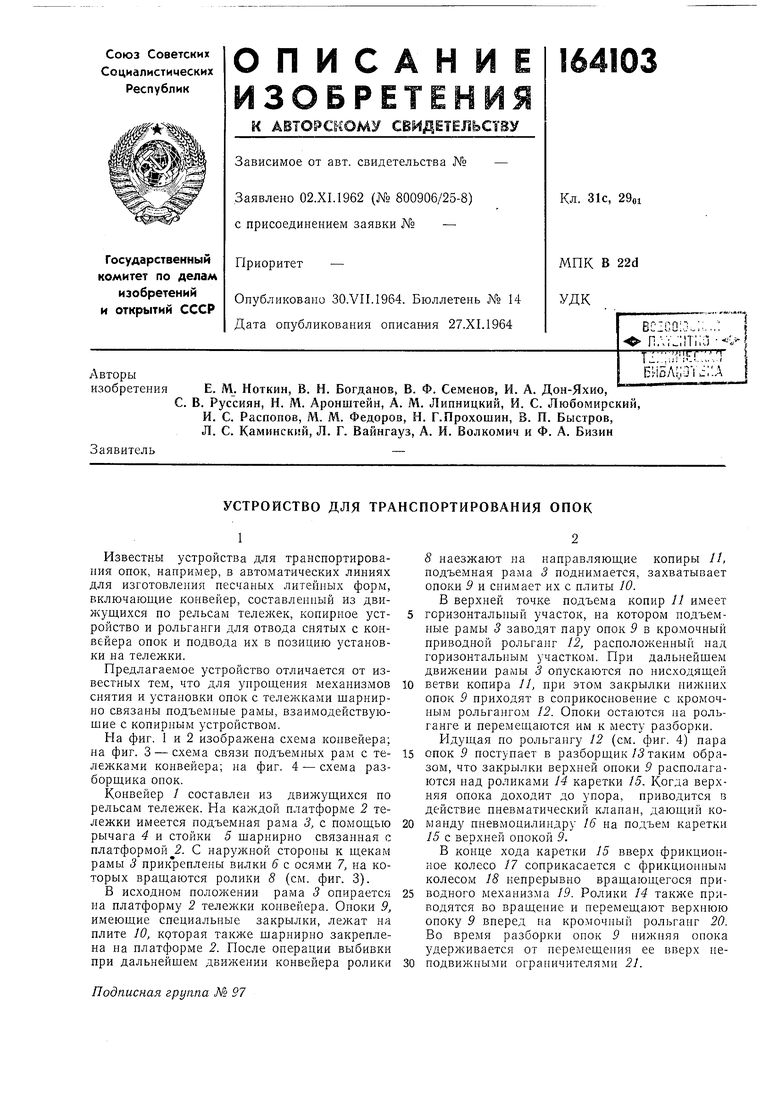

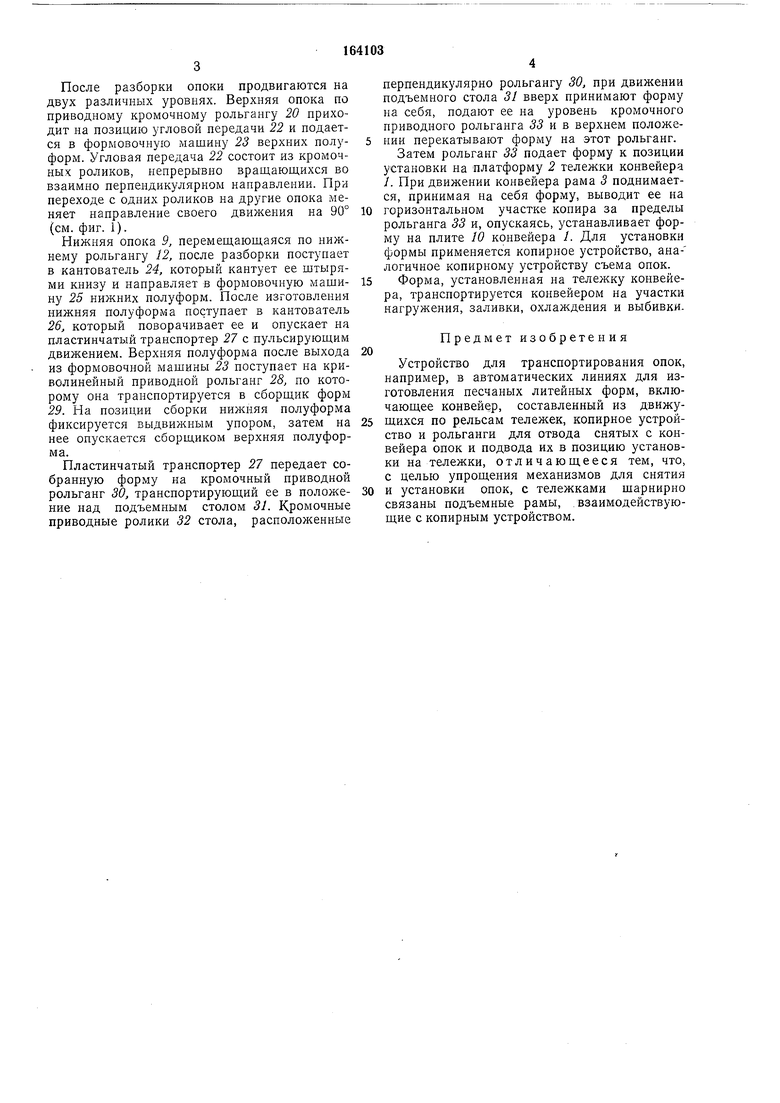

На фиг. 1 и 2 изображена схема конвейера; на фиг. 3 - схема связи подъемных рам с тележками конвейера; на фиг. 4 - схема разборщика опок.

Конвейер / составлен из движущихся по рельсам тележек. На каждой платформе 2 тележки имеется подъемная рама 3, с помощью рычага 4 и стойки 5 шарнирно связанная с платформой 2. С наружной стороны к щекам рамы 3 прикреплены вилки 6 с осями 7, на которых вращаются ролики 8 (см. фиг. 3).

В исходном положении рама 3 опирается на платформу 2 тележки конвейера. Оноки 9, имеющие специальные закрылки, лежат на плите 10, крторая также щарнирно закреплена на платформе 2. После операции выбивки при дальнейшем движении конвейера ролики

8 наезжают на направляющие копиры 11, подъемная рама 3 поднимается, захватывает опоки 9 и снимает их с плиты 10. В верхней точке подъема копир 11 имеет

горизонтальный участок, на котором подъемные рамы 3 заводят пару опок 9 в кромочный приводной рольганг 12, расположенный над горизонтальным участком. При дальнейшем движении рамы 3 опускаются по нисходящей

ветви копира //, нри этом закрылки нижних опок 9 приходят в соприкосновение с кромочным рольгангом 12. Опоки остаются на рольганге и перемещаются им к месту разборки. Идущая по рольгангу 12 (см. фиг. 4) пара

опок 9 поступает в разборщик/ таким образом, что закрылки верхней оноки 9 располагаются над роликами 14 каретки 15. Когда верхняя опока доходит до упора, приводится в действие пневматический клапан, дающий команду пневмоцилиндру 16 на подъем каретки 15 с верхней опокой 9.

В конце хода каретки 15 вверх фрикционное колесо 17 соприкасается с фрикционным колесом 18 непрерывно вращающегося приводного механизма 19. Ролики 14 также приводятся во вращение и перемещают верхнюю опоку 9 вперед на кромочный рольганг 20. Во время разборки онок 9 нижняя опока удерживается от неремещения ее вверх неПосле разборки опоки продвигаются на двух различных уровнях. Верхняя опока по приводному кромочному рольгангу 20 приходит на позицию угловой передачи 22 и подается в формовочную машину 23 верхних полуформ. Угловая передача 22 состонт из кромочных роликов, непрерывно вращающихся во взаимно перпендикулярном направленнн. При переходе с одних роликов на другие опока меняет направление своего движения на 90° (см. фиг. 1).

Нижняя опока 9, перемещающаяся по нижнему рольгангу 12, после разборки поступает в кантователь 24, который кантует ее щтырями книзу и направляет в формовочную машину 25 нижних полуформ. После изготовления нижняя полуформа поступает в кантователь 26, который поворачивает ее и опускает на пластинчатый транспортер 27 с пульсирующим движением. Верхняя полуформа после выхода из формовочной машины 23 поступает на криволинейный приводной рольганг 28, по которому она транспортируется в сборщик форм 29. На позиции сборки нижняя полуформа фиксируется выдвижным упором, затем на нее опускается сборщиком верхняя полуформа.

Пластинчатый транспортер 27 передает собранную форму на кромочный приводной рольганг 30, транспортирующий ее в положение над подъемным столом 31. Кромочные приводные ролики 32 стола, расположенные

перпендикулярно рольгангу 30, при движении подъемного стола 31 вверх принимают форму на себя, подают ее на уровень кромочного приводного рольганга 33 п в верхнем положеНИИ перекатывают форму на этот рольганг.

Затем рольганг 33 подает форму к позиции установки на платформу 2 тележки конвейера /. При движении конвейера рама 3 поднимается, принимая на себя форму, выводит ее на

горизонтальном участке копира за пределы рольганга 33 и, опускаясь, устанавливает форму на плите 10 конвейера /. Для установки формы применяется копирное устройство, аналогичное копирному устройству съема опок.

Форма, установленная на тележку конвейера, транспортируется конвейером на участки нагружения, заливки, охлаждения и выбивки.

Предмет изобретения

Устройство для транспортирования опок, например, в автоматических линиях для изготовления песчаных литейных форм, включающее конвейер, составленный из движущихся по рельсам тележек, копирное устройство и рольганги для отвода снятых с конвейера опок и подвода их в позицию установки на тележки, отличающееся тем, что, с целью упрощения механизмов для снятия

и установки опок, с тележками шарнирно связаны подъемные рамы, взаимодействующие с копирным устройством. J/ 30 2t

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ МАШИНА | 1972 |

|

SU350569A1 |

| Автоматический формовочный блок | 1984 |

|

SU1202694A1 |

| Автоматическая линия изготовления форм | 1977 |

|

SU670383A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| УСТРОЙСТВО к ФОРМОВОЧНЫМ МАШИНАМ для УСТАНОВКИ НАПОЛНИТЕЛЬНОЙ РАМКИ | 1972 |

|

SU358069A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| ДИСТАНЦИОННО-УПРАВЛЯЕМАЯ ЛИНИЯ | 1967 |

|

SU203171A1 |

| Устройство для распаровки опок и установки их на рабочий стол формовочной машины | 1976 |

|

SU653025A1 |

| Автоматический формовочный блок | 1982 |

|

SU1247152A1 |

//////////////// 7///////////// Фиг 3

Авторы

Даты

1964-01-01—Публикация