Известно устройстводля замера толщины раската непосредственно в очаге деформации. Оно содержит узел измерения положения нажимных винтов (валков) с сельсинной парой, беззазорный редуктор, узел измерения унругой деформации клети, снабженный фольговыми датчиками сопротивления, мостовой компенсационной схемой и двигателем, узел суммирования этих измерений и индикатор размера.

Предлагаемое устройство отличается от известного тем, что оно снабжено бесконтактным фольговым датчиком, установленным на консоли и представляющим собой сопротивление компенсации небаланса моста в узле измерения упругой деформации клети, кулачком, установленныл на валу электродвигателя того же узла, профилированным но спирали Архимеда, планетарным редуктором с беззазорным зацеплением для суммирования измерений положения нажимных винтов и упругой деформации клети, узлом начальной корректировки показаний для учета влияния на результаты измерения износа и нагрева валков и износа нажимных винтов, сдвоенный выходной вал которого соединен €0 стрелками грубого и точного ртсчета индикатора размера. Это устройство уменьшает ногрешности измерения в процессе нрокатки.

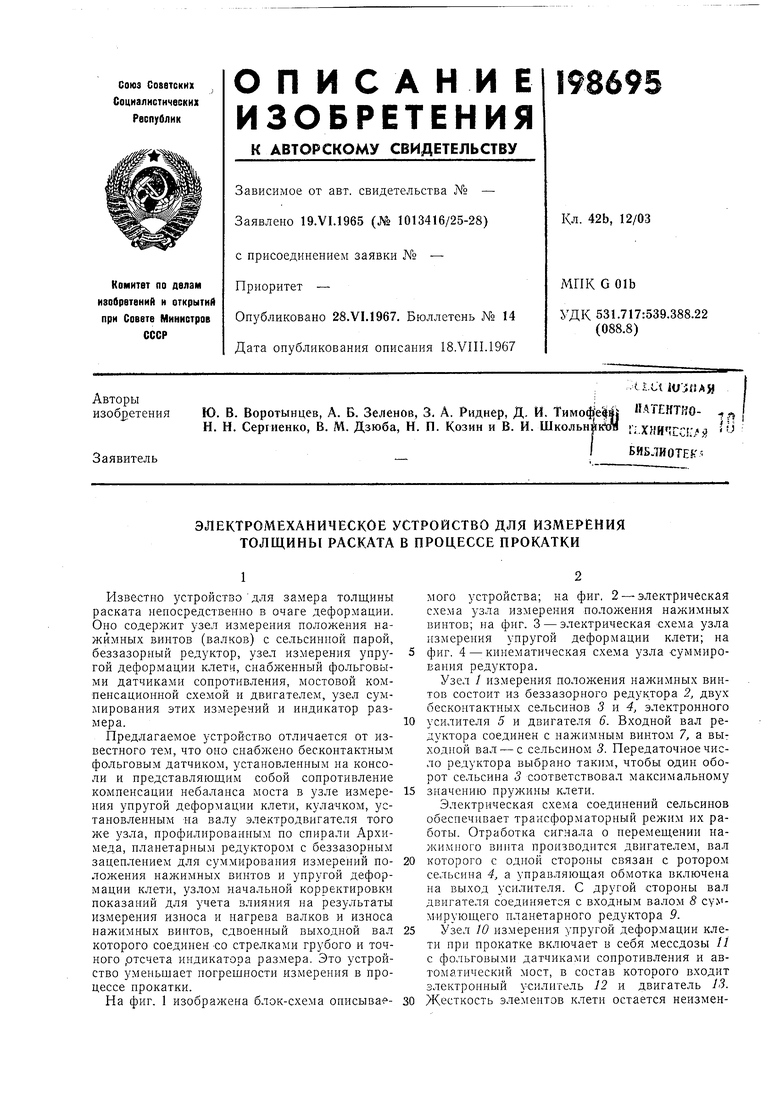

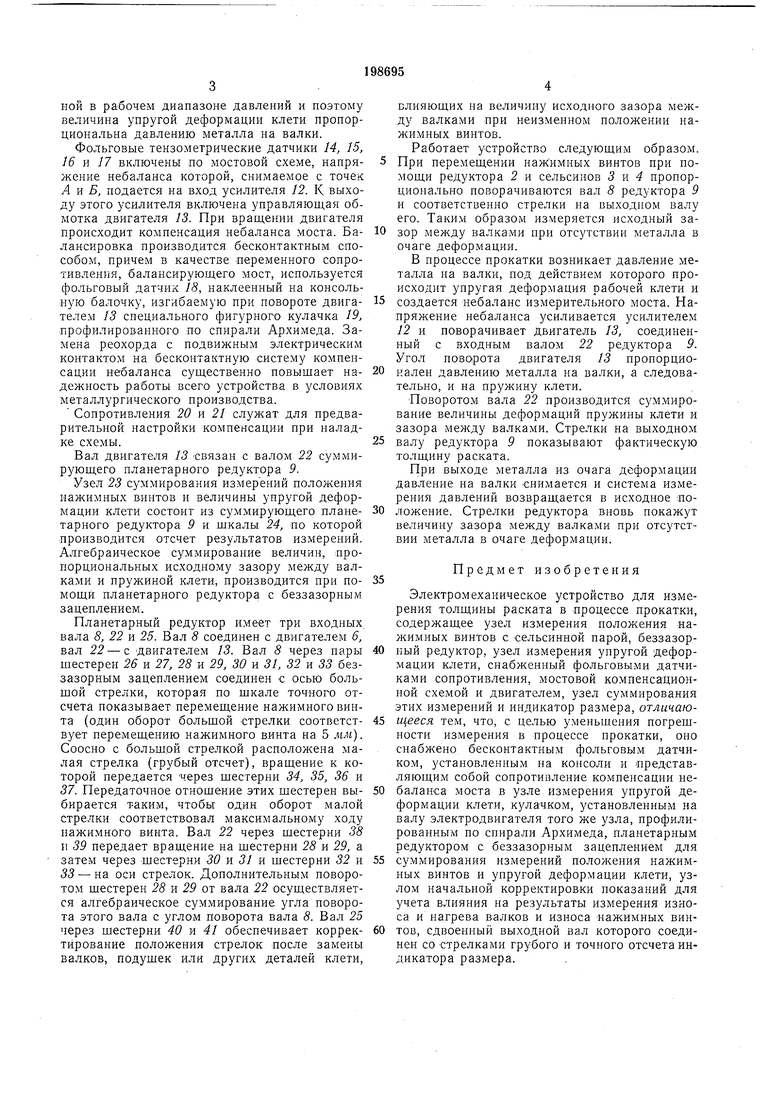

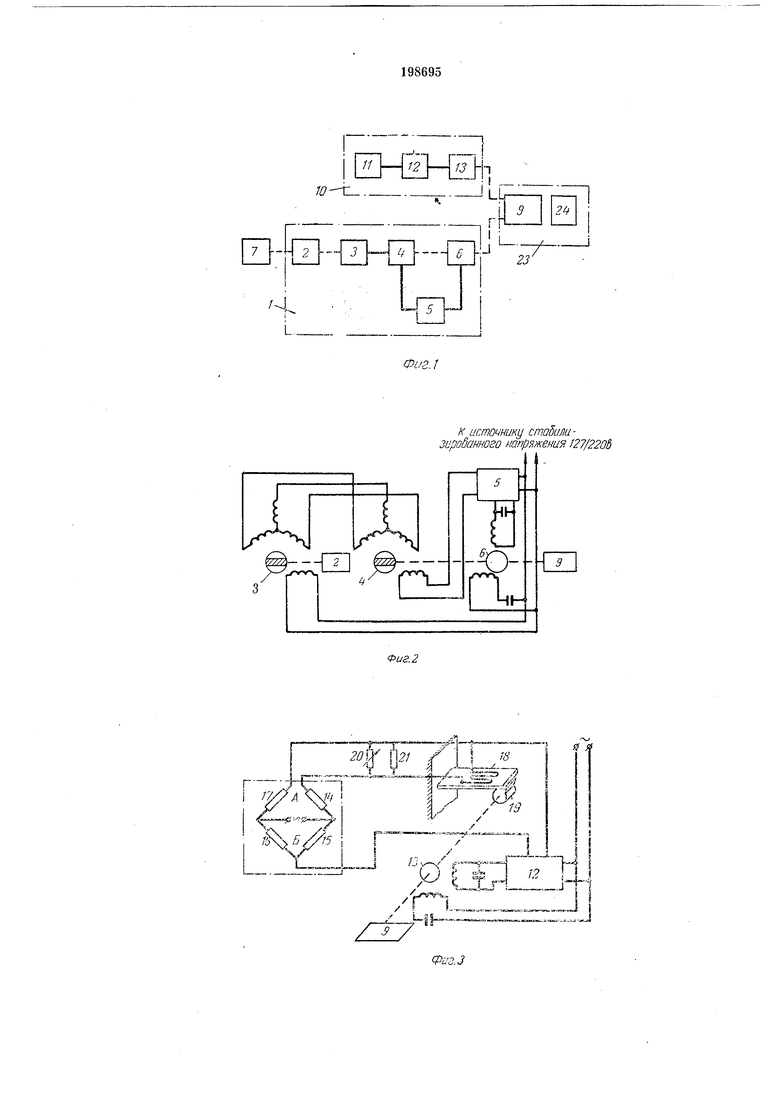

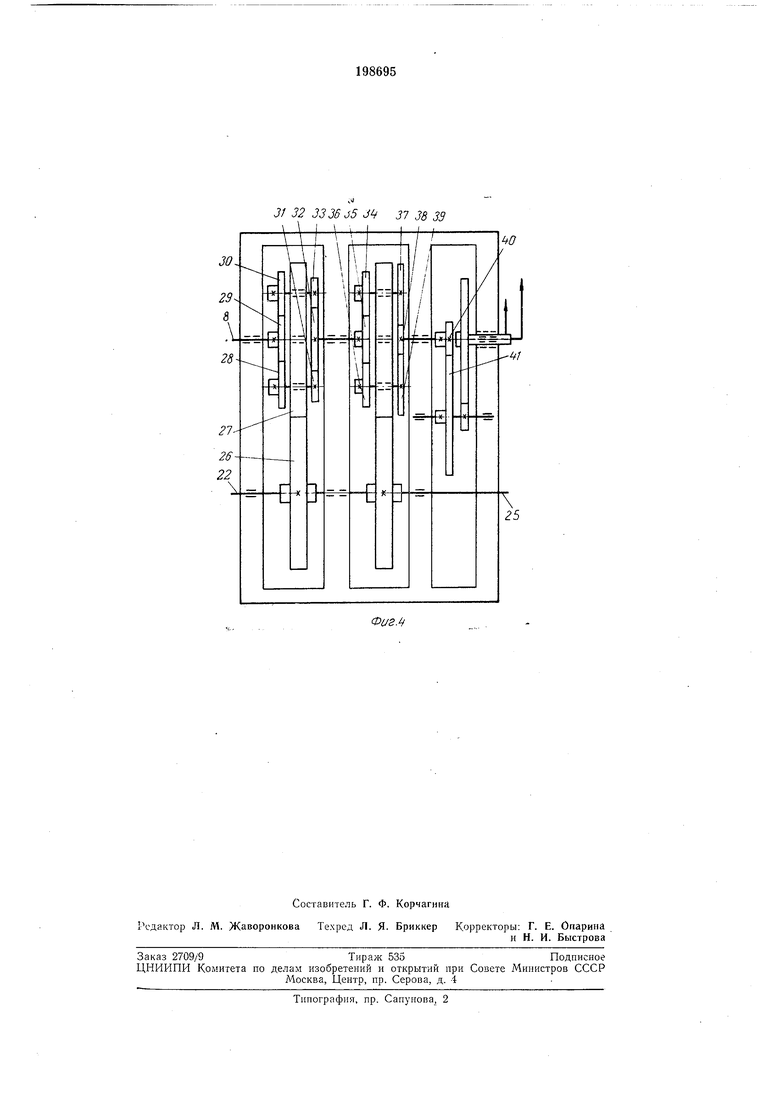

мого устройства; на фиг, 2 -электрическая схема узла измерения положения нажимных винтов; на фиг. 3 - электрическая схема узла измерения упругой деформации клети; на фиг. 4 - кинематическая схема узла суммирования редуктора.

Узел / измерения положения нажимных винтов состоит из беззазорного редуктора 2, двух бесконтактных сельсинов 3 и 4, электронного усилителя 5 и двигателя 6. Входной вал редуктора соединен с нажимным винтом 7, а выходной вал - с сельсином 3. Передаточное число редуктора выбрано таким, чтобы один оборот сельсина 3 соответствовал максимальному значению пружины клети.

Электрическая схема соединений сельсинов обеспечивает трансформаторный режим их работы. Отработка сигнала о перемещении нажимного винта производится двигателем, вал которого с одной стороны связан с ротором сельсина 4, а управляющая обмотка включена на выход усилителя. С другой стороны вал двигателя соединяется с входным валом 8 сулмирующего планетарного редуктора 9.

Узел 10 измерения упругой деформации клети при прокатке включает в себя мессдозы 11 с фольговыми датчиками сопротивления и автомагический мост, в состав которого входит электронный усилитель 12 и двигатель J3. Жесткость элементов клети остается неизменной в рабочем диапазоне давлений и поэтому величина упругой деформации клети пропорциональна давлению металла на валки.

Фольговые тензометрические датчики 14, 15, 16 и 17 включены по мостовой схеме, напряжение небаланса которой, снимаемое с точек А ц Б, подается на вход усилителя 12. К выходу этого усилителя включена управляющая обмотка двигателя 13. При вращении двигателя происходит компенсация небаланса моста. Балансировка производится бесконтактным способом, причем в качестве переменного сопротивлен1ьч, балансирующего мост, используется фольговый датчик 18, наклеенный на консольную балочку, изгибаемую при повороте двигателем 13 специального фигурного кулачка 19, профилированного по спирали Архимеда. Замена реохорда с подвижным электрическим контактом на бесконтактную систему компенсации небаланса существенно повышает надежность работы всего устройства в условиях металлургического производства.

Сопротивления 20 и 21 служат для предварительной настройки компенсации при наладке схемы.

Вал двигателя 13 связан с валом 22 суммирующего планетарного редуктора 9.

Узел 23 суммирования измерений положения иажимных винтов и величины упругой деформации клети состоит из суммирующего планетарного редуктора 9 и шкалы 24, по которой производится отсчет результатов измерений. Алгебраическое суммирование величин, пропорциональных исходному зазору между валками и пружиной клети, производится при помощи планетарного редуктора с беззазорным, зацеплением.

Планетарный редуктор имеет три входных вала 8, 22 и 25. Вал 8 соединен с двигателем 6, вал 22 - с двигателем 13. Вал 8 через нары шестерен 26 и 27, 28 и 29, 30 и 31, 52 и 35 беззазорным зацеплением соединен с осью большой стрелки, которая по щкале точного отсчета показывает перемещение нажимного винта (один оборот большой стрелки соответствует перемещению нажимного винта на 5 мм). Соосно с большой стрелкой расположена малая стрелка (грубый отсчет), вращение к которой передается через шестерни 34, 35, 36 и 57. Передаточное отношение этих шестерен выбирается таким, чтобы один оборот малой стрелки соответствовал максимальному ходу нажимного винта. Вал 22 через шестерни 38 II 59 передает вращение на шестерни 28 и 29, а затем через шестерни 30 и 31 и шестерни 32 и 55 - на оси стрелок. Дополнительным поворотом шестерен 28 и 29 от вала 22 осуществляется алгебраическое сум.мирование угла поворота этого вала с углом поворота вала 8. Вал 25 через шестерни 40 и 41 обеспечивает корректнрование положения стрелок после замены валков, подушек или других деталей клети.

Блняюших на величину исходного зазора между валками при неизменном положении нажимных винтов.

Работает устройство следующим образом. При перемещении нажимных винтов при помощи редуктора 2 и сельсинов 5 и 4 пропорционально поворачиваются вал 8 редуктора 9 и соответственно стрелки на выходном валу его. Таким образом измеряется исходный зазор между валками при отсутствии металла в очаге деформации.

В процессе прокатки возникает давление металла на валки, под действием которого происходит упругая деформация рабочей клети и создается небаланс измерительного моста. Напряжение небаланса усиливается усилителем 12 и поворачивает двигатель 13, соединенный с входным валом 22 редуктора 9. Угол поворота двигателя 13 пропорционален давлению металла на валки, а следовательно, и на пружину клети.

Поворотом вала 22 производится суммирование величины деформаций пружины клети и зазора между валками. Стрелки на выходном валу редуктора 9 показывают фактическую толщину раската.

При выходе металла из очага деформации давление на валки снимается и система измерения давлений возвращается в исходное положение. Стрелки редуктора вновь покажут величину зазора между валками при отсутствии металла в очаге деформации.

Предмет изобретения

Электромеханическое устройство для измерения толщины раската в процессе прокатки, содержащее узел измерения ноложения нажимных винтов с сельсинной парой, беззазорный редуктор, узел измерения упругой деформации клети, снабженный фольговыми датчиками сопротивления, мостовой компенсационной схемой и двигателем, узел суммирования этих измерений и индикатор размера, отличающееся тем, что, с целью уменьшения погрешности измерения в процессе прокатки, оно снабжено бесконтактным фольговым датчиком, установленным на консоли и представляющим собой сопротивление компенсации небаланса моста в узле измерения упругой деформации клети, кулачком, установленным на валу электродвигателя того же узла, профилированным по спирали Архимеда, планетарным редуктором с беззазорным зацеплением для суммирования измерений положения нажимных винтов и упругой деформации клети, узлом начальной корректировки показаний для учета влияния на результаты измерения износа и нагрева валков и износа нажимных вннтов, сдвоенный выходной вал которого соединен со стрелками грубого и точного отсчета индикатора размера.

..

-Ч 2

Zif

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромеханическое устройство для измерения отклонения толщины раската от заданной в процессе прокатки | 1976 |

|

SU596311A1 |

| Привод прокатной клетки | 1973 |

|

SU510282A2 |

| Устройство для настройки и контроля зазора между валками пилигримового стана | 1984 |

|

SU1196054A1 |

| Нажимное устройство прокатного стана | 1983 |

|

SU1176986A1 |

| Механизм двухстрелочного указателя | 1982 |

|

SU1059150A1 |

| Устройство для автоматического регулирования формы полосы на стане | 1982 |

|

SU1053918A1 |

| Устройство для автоматического регулирования формы полосы на прокатном стане | 1982 |

|

SU1031546A1 |

| Устройство для стабилизации толщины проката | 1981 |

|

SU1013009A1 |

| Устройство для автоматического управления нажимным механизмом прокатного стана | 1954 |

|

SU99127A1 |

| Устройство для контроля раствора валков прокатного стана | 1983 |

|

SU1088832A1 |

К источнику cmaSujiu зироданного напряжения f27/2206

L

QJ

sj

,i-;i- -e.

it/ /l .

X .

-, - y -- /.

,19

3i I

„ p:™ -i.

/Jv-v ,-.- -i;™«:-41 -- i

1 , «I I 3

Tl

/fn..

.JJ

w- ii-:-a..B

Авторы

Даты

1967-01-01—Публикация