Р1звестен способ точечной сварки с применением ударного режима сжатия электродов.

Предложенный способ отличается Teivi, что сварочный ток пропускают в первую четверть периода собственных колебаний системы механизма сжатия электродов.

Это обеспечивает стабильность качества сварки и повышение производительности.

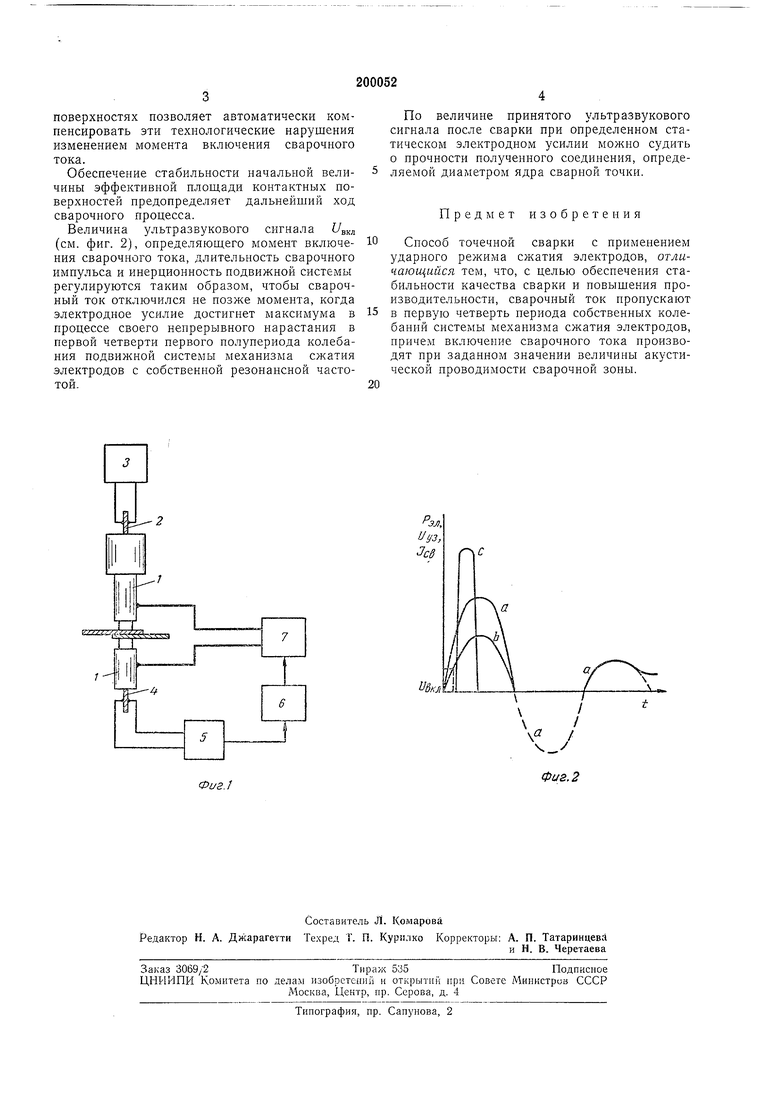

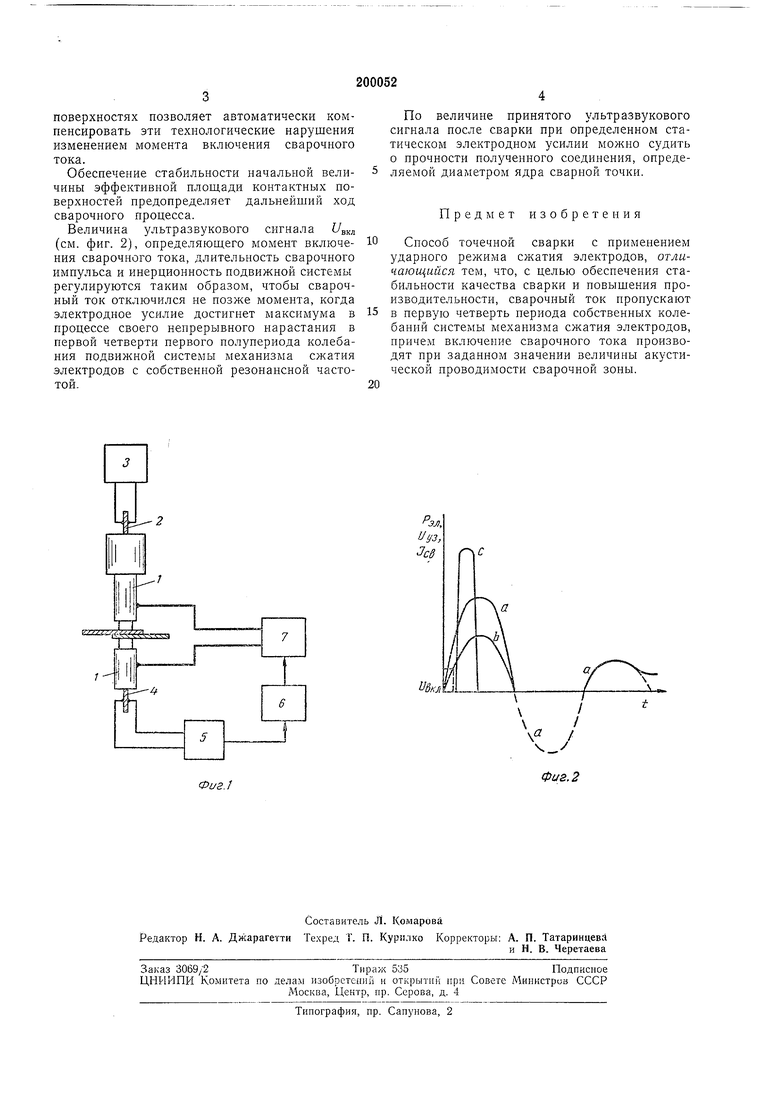

Способ поясняется чертежом.

Схема состоит из инерционного механизма / ударного сжатия свариваемых деталей, пьезоэлектрического излучателя 2 ультразвуковых колебаний, генератора 3 высокочастотных колебаний, датчика-приемника 4 ультразвуковых колебаний, усилителя 5, устройства формирования импульсов, управляющих включением сварочного тока 6, источника 7 сварочных импульсов малой длительности. Генератор 3 непрерывно возбуждает ультразвуковые колебания в пьезоэлектрическом излучателе 2, от которого они распространяются аксиально в верхнем электроде. Наличие зазора в межэлектродном промежутке при разомкнутых электродах обеспечивает затухание ультразвуковых волн в нем, что приводит к отсутствию сигнала иа датчике-приемнике 4, а следовательно, и на выходах усилителя 5 и устройства, формирующего управляющие импульсы 6. При ударном сжатии, которое обеспечивается инерционным механизмом сжатия

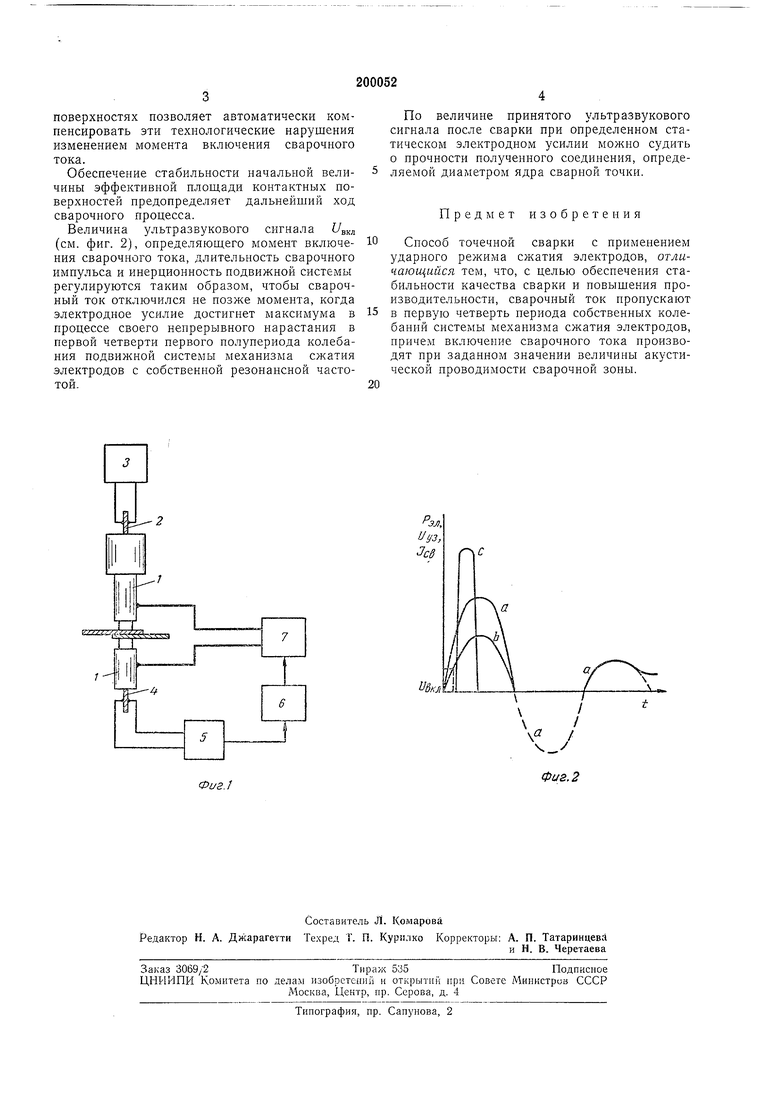

}, электроды испытывают упругий удар, сжимая детали, подлежащие сварке. График изменения электродного усилия во времени РЭЛ -f() при ударном сжатии представлен кривой а на фиг. 2.

Когда электродное усилие отлично от нуля, ультразвуковые колебания распространяются в нижний электрод через свариваемые детали и преобразуются в высокочастотное напряжение той же частоты в датчике-приемнике 4. График изменения амплитуды принимаемого высокочастотного сигнала в функции времени Uys f(t) на выходе усилителя 5 представлен кривой Ь. Величина принятого сигнала высокой частоты нелинейно зависит от величины электродного усилия, но линейно связана с эффективной площадью контактных поверхностей свариваемых деталей.

Измерение величины принятого сигнала высокой частоты необходимо для определения момента включения сварочного тока /ев (кривая с, фиг. 2) посредством формирующего устройства 6, вырабатывающего импульсы на безынерционное включение сварочного тока при достижении заданного значения эффективной контактной площади. Сильная зависиiMOCTb акустической проводимости зоны сварки от изменения диаметра рабочей части электродов, их несоосности, непараллельности торцов и наличия загрязнений на контактных

поверхностях позволяет автоматически компенсировать эти технологические нарушения изменением момента включения сварочного тока.

Обеспечение стабильности начальной величины эффективной площади контактных поверхностей предопределяет дальнейший ход сварочного процесса.

Величина ультразвукового сигнала f/вкл (см. фиг. 2), определяюш,его момент включения сварочного тока, длительность сварочного импульса и инерционность подвижной системы регулируются таким образом, чтобы сварочный ток отключился не позже момента, когда электродное усилие достигнет максимума в процессе своего непрерывного нарастания в первой четверти первого полупериода колебания подвижной системы механизма сжатия электродов с собственной резонансной частотой.

По величине принятого ультразвукового сигнала после сварки при определенном статическом электродном усилии можно судить о прочности полученного соединения, определяемой диаметром ядра сварной точки.

Предмет изобретения

Способ точечной сварки с применением ударного режима сжатия электродов, отличающийся тем, что, с целью обеспечения стабильности качества сварки и повышения производительности, сварочный ток пропускают

в первую четверть периода собственных колебаний системы механизма сжатия электродов, причем включение сварочного тока производят при заданном значении величины акустической проводимости сварочной зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА | 1970 |

|

SU265320A1 |

| Устройство для контроля качества сварного соединения | 1982 |

|

SU1049216A1 |

| Способ автоматического регулирования процесса точечной сварки | 1974 |

|

SU503673A1 |

| Способ сварки плавящимся электродом с короткими замыканиями и устройство для его осуществления | 1987 |

|

SU1563917A1 |

| Способ автоматического управления процессом контактной точечной и шовной сварки | 1976 |

|

SU660799A1 |

| Способ автоматического управления процессом контактной сварки и устройство для его осуществления | 1990 |

|

SU1743765A1 |

| Способ автоматического контроля и регулирования процесса контактной сварки и устройство для его осуществления | 1987 |

|

SU1423320A1 |

| Устройство для контактной микросварки | 1982 |

|

SU1058739A1 |

| Устройство для дозировки энергии при ультразвуковой сварке | 1976 |

|

SU550255A1 |

| Машина для контактной точечной ультразвуковой сварки | 1986 |

|

SU1320031A1 |

E2ZZZS5tefel

Даты

1967-01-01—Публикация