Изобретение относится к сварочной технике и может быть иснользовано в сварочных устройствах в электровакуумном производстве.

Известны способы автоматического регулирования точечной сварки, основанные на изменении сварочного тока в зависимости от изменения одного или иескольких параметров, характеризующих сварочный процесс. Однако эти способы не обеспечивают полной ликвидации выплесков и стабильпости процесса.

Предложенный способ отлпчается от известных тем, что сварочный ток изменяют в прямо пропорциональной зависимости от величины акустической проводимости зоиы сварки. Это позволяет повысить качество сварного соедииеиия за счет ликвидации вьшлесков.

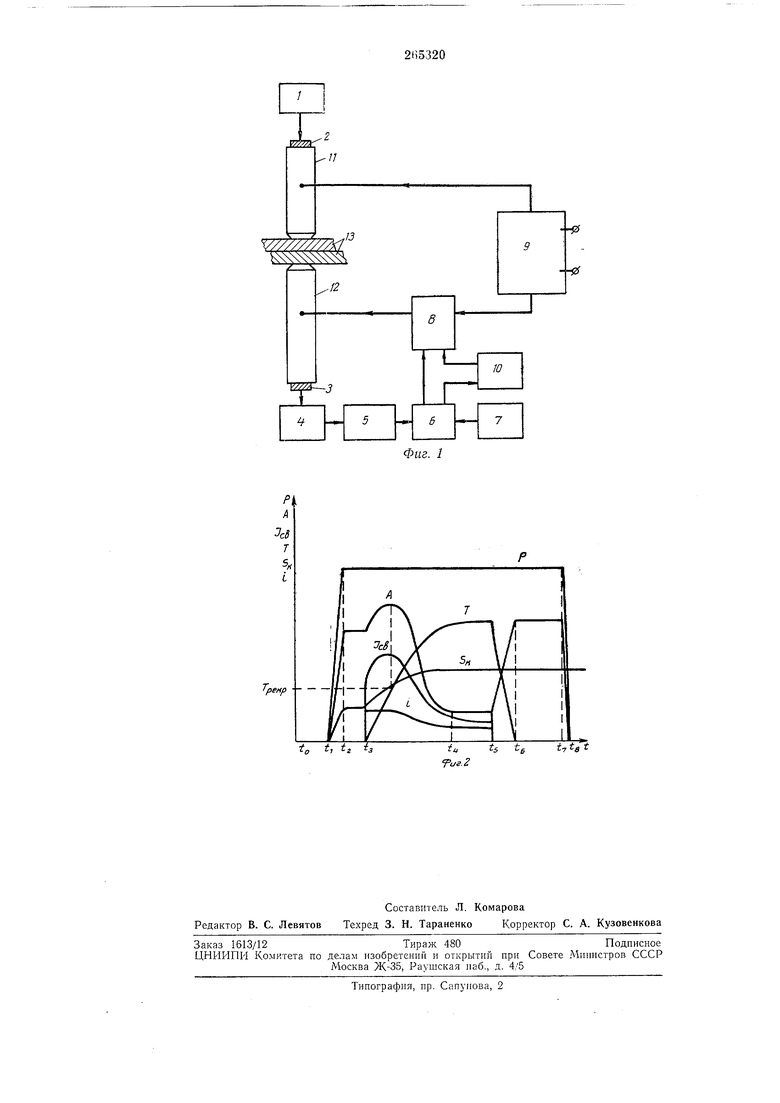

Па фиг. 1 изображено устройство с помощью которого можег быть реализован предлагаемый способ регулирования; на фиг. 2 - диаграмма изменения параметров, характеризующих процесс сварки по данному способу.

Устройство состоит из генератора , непрерывно возбуждающего у.тьтразвуковые колебания в пьезоэлектрическом излучателе 2, датчика-приемника 3 ультразвуковых колебаний, преобразующего их в электрическое напряжение, которое, пройдет усилитель 4, демодулируется детектором 5, компаратора 6, сравнивающего величину оиориого напряжения, ностуиающего от источника 7 опорного нанряжепня, с лапряженпем на выходе детектора 5, модулятора 8, управляющего сварочным током в зависимости от разностного сигнала, иоступающего с компаратора, источника сварочного тока 9 и реле времеии 10.

Сварочные электроды 7/ и 12 служат для сжатия с определенным усилием свариваемых деталей 13 п подвода к ним ультразвуковых кслебаний и сварочного тока. Датчик-приемпик, усилитель, детектор, комиаратор, источиик опорного напряжеиия и модулятор составляют цепь обратной связи, обесиечивающую в ироцессе сварки ирямо иропорциональную зависимость сварочного тока от величины акустической проводимости зоны сварки.

Па фиг. 2 ;по оси ординат отложены электродное усилне Р, акустическая проводимость А зоны сварки, сварочный ток /ев, максимальная температура в зоне сваркп Т, эффектпиная площадь SK контактирующих поверхностей и плотность сварочного тока i . Ось абсцисс соответствует времеии t.

В исходном состоянии при разомкнутых сварочных электродах (период времени /о - i) акустическая проводимость межэлектродиого прострапства равна нулю, что соответствует отсутствию напряженнй па обкладках датчикаприемника улыразвуковых колебаний, а также иа выходе усилителя п детектора. При этом постояииое иаиряжение, поступающее с источника опорного напряжения через компаратор, запирает модулятор.

В процессе сварки пропорционально изменяющейся велпчине акустической проводимости зоны сварки из.меияется и напряжение яа выходе детектора 5. При этом сигнал, равный разности опорного напряжения и напряжения, поступающего с детектора, непрерывно управляет величиной сварочного тока посредством его модулятора.

Соблюдение прямой пропорциональной зависимости между изменяющейся акустической проводимостью зоны сварки и сварочным током; /ев /(.4, где К-постоянный коэффициент для темт ератур ниже температуры рекристаллизации при иостоянном электродном усилии Р, позволяет осуществлять динамический режим нагрева свариваемых деталей, ири котором увеличению эффективной площади контактирующих поверхиостей соответствует увеличение величины сварочного тока, а при падении электродного усилия в моменты осадки, инерционных колебаний подвижной системы и при образовании жидкой фазы металла в зоне сварки величина сварочного тока резко иадает, исключая образование выплесков, а также пригорание сварочных электродов.

Технологические нарушения, вызванные изменением диаметра электродов, их несоосностью, непараллельностью торцов, наличием затрязнений на контактных поверхностях, а также, отклонения величины электродного усилия и напряжения сети от нормальных автоматически компенсируются измеиением величины сварочного тока.

При сжатии свариваемых деталей электродами 11 и 12 иостоянному электродному yciiлию соответствуют неизменные величины эффективной площади контактирующих поверхностей ц акустической проводпмости зоны сварки в течение времени /2- з; А /г5к, где п - постоянный коэффициент для температур ниже температуры рекристаллизации при постоянном электродном усилии.

Процесс сварки начинается с включения в произвольный момент времени, например /з, сварочного тока /ев тепловой эффект которого вызывает пластическое течение свариваемых деталей под действием электродного усилия. Процесс соировождается увеличением эффективной илощади контактирующих поверхностей в межэлектродном промежутке и повыщением температзфы в нем. Оба из этих параметров влияют на величину акустической проводимости зоны сварки, причем до достижения температур рекристаоТлизации акустическая проводимость увеличивается преимущественно за счет роста эффективной площади контактирующих поверхностей, а затем резко падает с дальнейшим ростом температуры в зоне сварки несмотря на дальнейший рост эффективной илощади контакта.

Таким образом, начальная величина сварочного тока нроиорциоиальна величине акустической нроводимости зоны сварки А, а следовательно, и эффективной площади контактируюодих поверхностей

() f (5к),

что обусловли}1ает постоянство плотности i тока в начальный период сварки, необходимое для предотвращения выплесков п пережогов в момент включения сварочного тока:

, , МА „/ : const.

5,;АА

Измеиения величииы акустической ироводимости сварочной зоны в процессе сварки будут вызывать однозначные изменения величииы

сварочного тока. Тепловой эффект от этого ликвидирует возмущения акустической проводимости, стабилизируя ее величииу, величину сварочного тока н температурное ноле на уровпях, определяемых заданной величиной

onopHo.ro напряжения. Таким образом, период времени /4 - t-, характеризуется установившимся режимом термостабилизации зоны сварки с заданной максимальной температурой в ней, что исключает возможность образования непроваров и пережогов. При этом выделение дл оулева тепла в зоне сварки уравновешивается теплоотводом в сварочные электроды, а ностояиным величинам электродного усилия, эффективной площади контактирующих поверхностей, максиамальной температуре в сварочной зоне, току и его плотности соответствует неизменяюпдееся минимальное значение акустической проводимости зоны сварки. Длительность процесса термостабилизации

сварочной зоны (период времени/4 - 4) определяется с помощью реле времени, которое включается при заданном уровне акустической проводимости, соответствующем иачалу процесса термостабилизации и отключает свароч- гый ток по истечении заданного времени посредством модулятор а.

К моменту времени /s сваренные детали остывают, а их акустическая ироводимость возрастает до некоторого постоянного уровня, по

величине которого можно судить о диаметре ядра сварной точки, а следовательно, и о прочности полученного соединения.

Предмет изобретен и я

Способ автоматического регулирования процесса точечной сварки, отличающийся тем, что., с целью повышения качества сварного соединения за счет устранения выплесков, сварочный ток изменяют в прямо пропорциональной

:г;висимости от величины акустической провод.имости зоны сваркн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ С ПРИМЕНЕНИЕМ УДАРНОГО РЕЖИМА СЖАТИЯ ЭЛЕКТРОДОВ | 1967 |

|

SU200052A1 |

| Способ автоматического управления процессом контактной точечной и шовной сварки | 1976 |

|

SU660799A1 |

| Ручной инструмент для односторонней контактной микросварки | 1987 |

|

SU1511040A1 |

| Способ управления процессом контактной точечной сварки | 1985 |

|

SU1281356A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1971 |

|

SU315539A1 |

| Устройство для контактной микросварки | 1987 |

|

SU1496967A1 |

| Способ контактной точечной сварки | 1979 |

|

SU841859A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2000 |

|

RU2183152C2 |

| Устройство для ультразвуковой сварки полимерных материалов | 1980 |

|

SU979139A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ | 1992 |

|

RU2036759C1 |

t-7-tat

Даты

1970-01-01—Публикация