Известен способ автоматического управления процессом радиочастотной сварки прямошовпых труб путем изменения мощности источника нагрева при отклонении давления в сварочном калибре.

Предложенный способ отличается тем, что давление изменяют в зависимости от толщины заготовки путем изменения расстояния между валками сварочного калибра, определяющего действительную степень осадки, а мощность источника нагрева изменяют в зависимости от разности между действительной степенью осадки и заданной, с введением корректировки но ширине заготовки.

Предложенный способ обеспечивает стабильность процесса сварки.

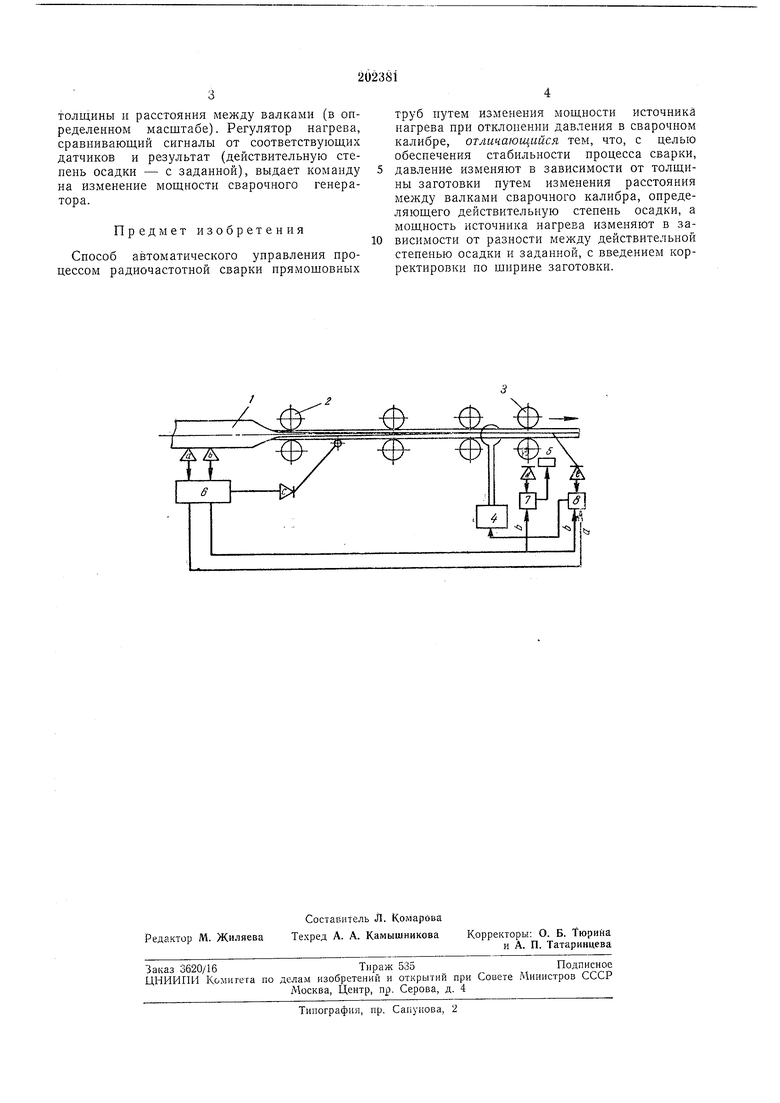

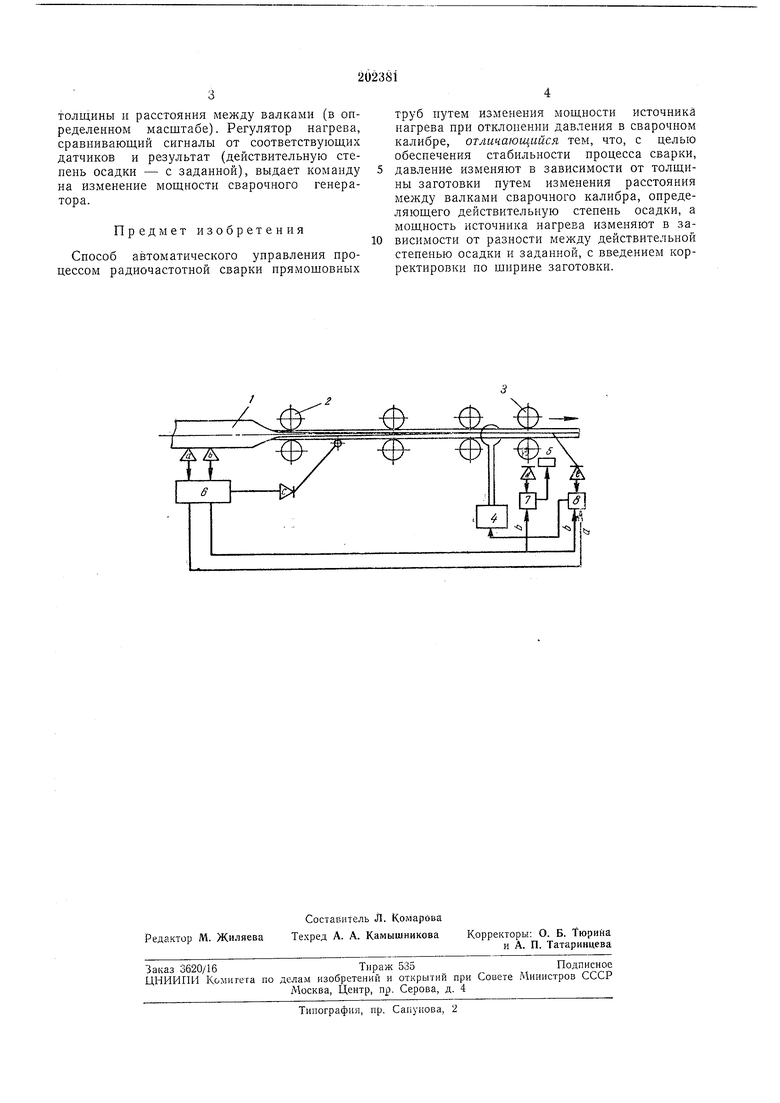

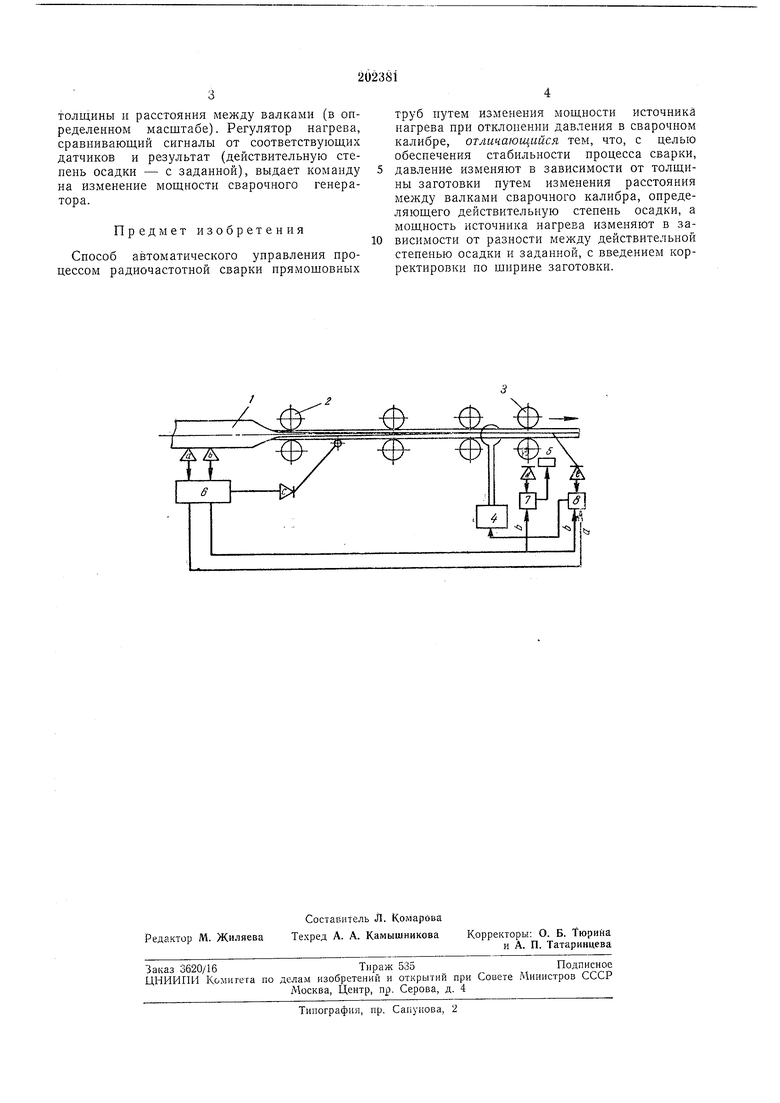

Па чертеже приведена схема регулирования по предлагаемому способу.

Полоса 1 формуется в трубную заготовку станом 2 и подается в сварочный калибр с токоподводящим устройством (индуктором) и осаживающей клетью 3. Сварочное устройство имеет источник питания 4 и механизм перемещения валков 5. Схема регулятора содержит следующие элементы: датчик а ширины ленты, датчик b ее толщины, датчик с перемещения трубной заготовки, датчик d усилия в осаживающей клети, датчик е перемещения валков клети, цепь 6 задержки сигналов, регулятор 7 давления и регулятор 8 нагрева.

Регулятор давления служит для стабилизации давления в процессе сварки и приведения его в соответствии с толщиной стенки трубной заготовки (по заданной зависимости).

На вход регулятора поступают сигналы от датчика давления и датчика толщины стенки. Сигнал от датчика толщины стенки (так же, как и сигнал от датчика ширины ленты) проходит через линию задержки, работа которой

синхронизирована с перемещением трубной заготовки (с помощью датчика перемещения, для приведения в соответствие момента измерения параметров ленты с моментом сварки измеренного участка заготовки.

Степень нагрева определяется по величине осадки трубной заготовки. Наружный диа.метр сформованной трубной заготовки находится по формуле:

/)нар +Ь

20

где а - ширина ленты; b - толщина стенки.

Диаметр сваренной трубной заготовки может быть найден по величине расстояния между валками (при заданной конструкции и калибровке клети). Оптимальной степени нагрева (мощности источника питания) соответствует определенная степень осадки при сварке. Степень осадки может быть найдена регулятором по разности сигналов ширины,

толщины и расстояния между валками (в определенном масштабе). Регулятор нагрева, сравнивающий сигналы от соответствующих датчиков и результат (действительную степень осадки - с заданной), выдает команду на изменение мощности сварочного генератора.

Предмет изобретения

Способ автоматического управления процессом радиочастотной сварки прямошовных

труб путем изменения мощности источники нагрева при отклонении давления в сварочном калибре, отличающийся тем, что, с целью обеспечения стабильности процесса сварки, давление изменяют в зависимости от толщины заготовки путем изменения расстояния между валками сварочного калибра, определяющего действительную степень осадки, а мощность источника нагрева изменяют в зависимости от разности между действительной степенью осадки и заданной, с введением корректировки по щирине заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 1969 |

|

SU243751A1 |

| Способ автоматического регулирования режима прорадиочастотной сварке | 1972 |

|

SU464420A2 |

| Способ автоматического управления процессом высокочастотной сварки | 1980 |

|

SU893463A1 |

| Способ производства труб сваркой давлением | 1985 |

|

SU1338919A1 |

| Способ изготовления сварных труб из ленты и установка для его осуществления | 1987 |

|

SU1718714A3 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU721282A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1977 |

|

SU733918A1 |

| Способ сварки прямошовных труб дав-лЕНиЕМ и уСТРОйСТВО для ЕгО ОСущЕСТВ-лЕНия | 1979 |

|

SU841695A1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

,

Даты

1967-01-01—Публикация