re сварки, принимают величину этоП части тока. ,

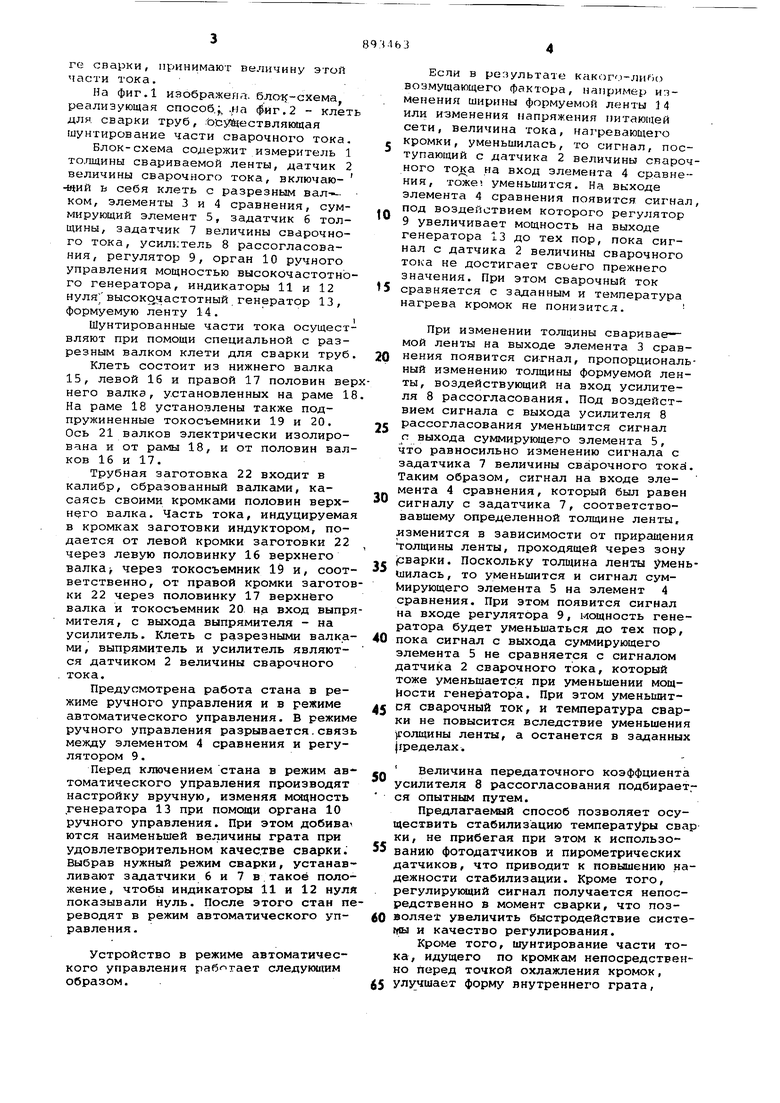

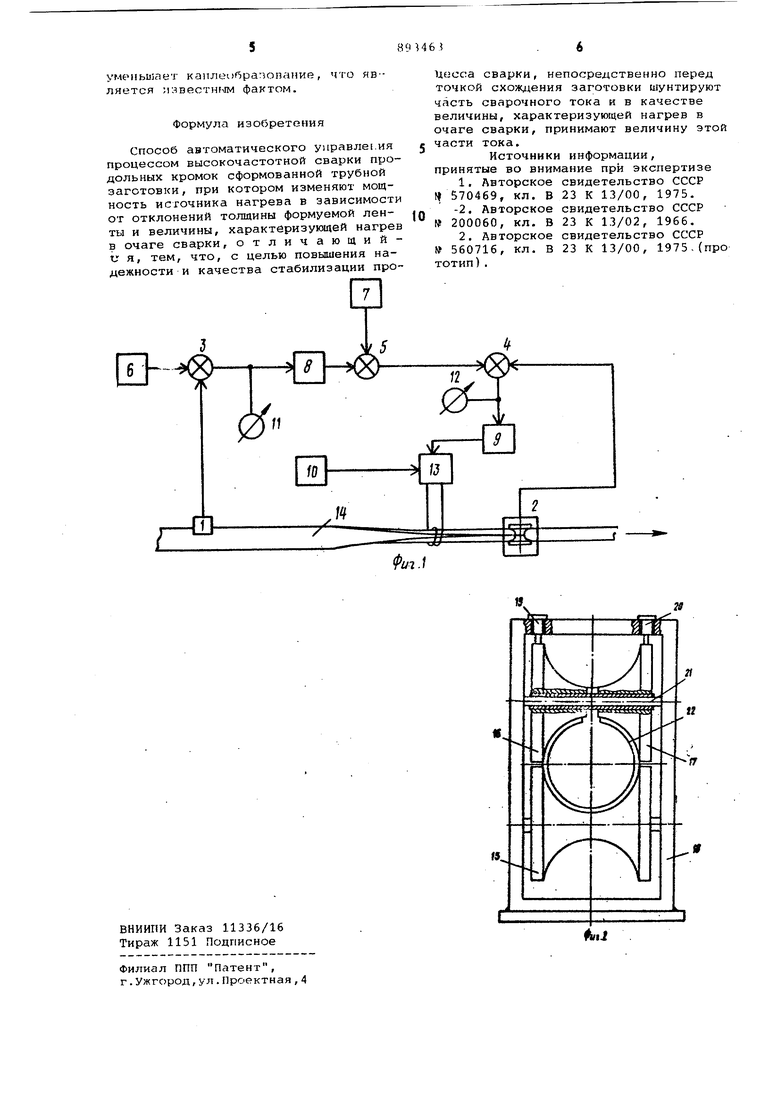

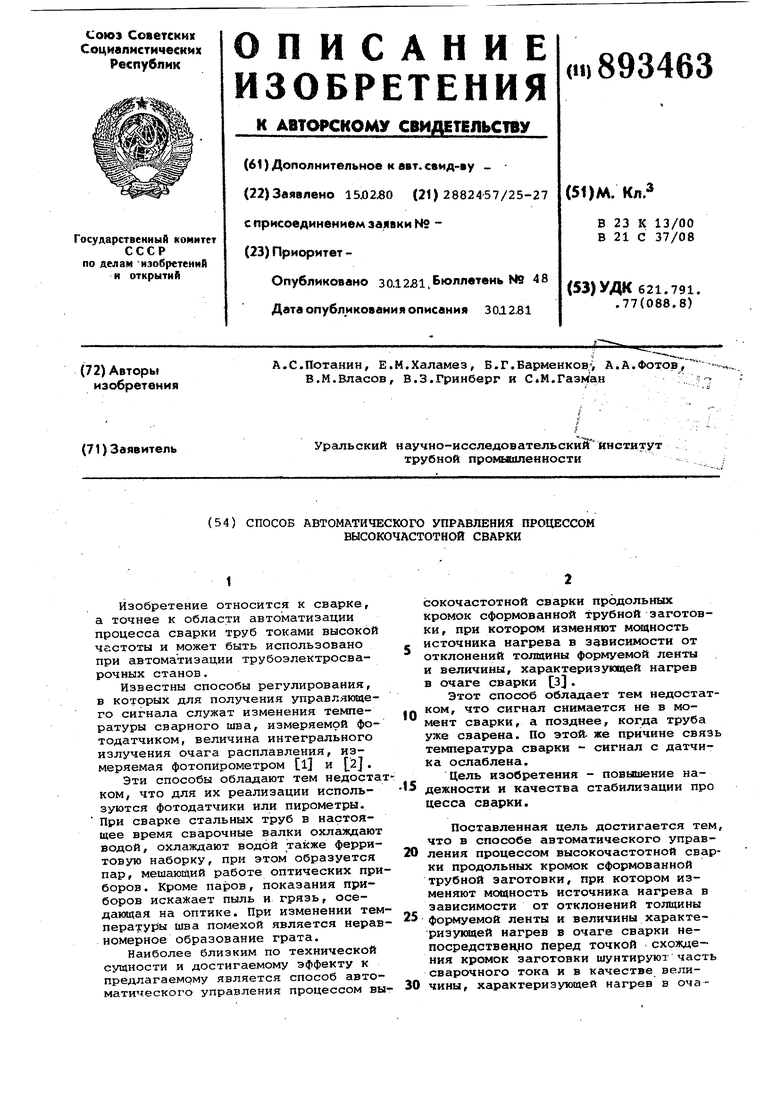

На фиг.1 изображена, блок-схема, реализующая способ., .яа фиг. 2 - клеть для. сварки труб, Ьс; {ествляющая шунтирование части сварочного тока. Блок-схема содержит измеритель 1 ТО.ГШ1ИНЫ свариваемой ленты, датчик 2 величины сварочного тока, включаю-вдий ь себя клеть с разрезным вал-ком, элементы 3 и 4 сравнения, суммирующий элемент 5, задатчик 6 толщины, задатчик 7 величины сварочного тока, усил1;тель 8 рассогласования, регулятор 9, орган 10 ручного управления мощностью высокочастотного генератора, индикаторы 11 и 12 нуля высокочастотный генератор 13, формуемую ленту 14.

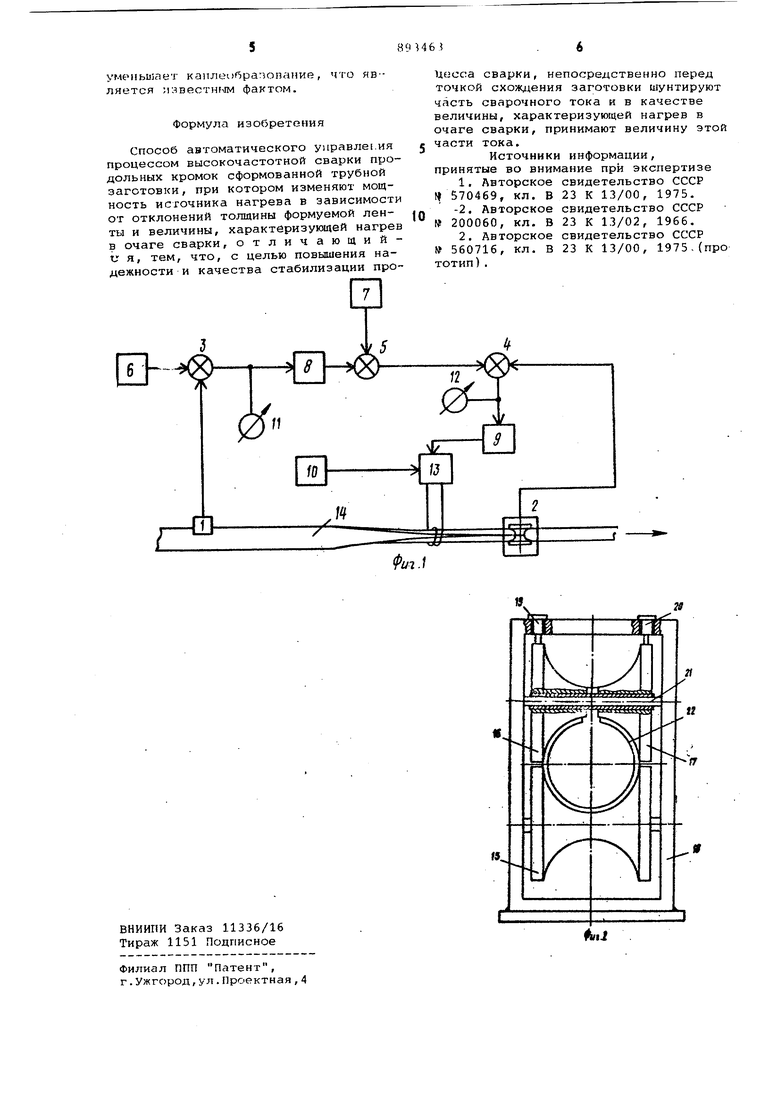

Шунтированные части тока осуществляют при помощи специальной с разрезным валком клети для сварки труб.

Клеть состоит из нижнего валка 15, левой 16 и правой 17 половин вернего валка, установленных на раме 18 На раме 18 установлены также подпружиненные токосъемники 19 и 20. Ось 21 валков электрически изолирована и от рамы 18, и от половин валков 16 и 17.

Трубная заготовка 22 входит в калибр, образованный валками, касаясь своими кромками половин верхнего валка. Часть тока, индуцируемая в кромках заготовки индуктором, подается от левой кромки заготовки 22 через левую половинку 16 верхнего валкаj через токосъемник 19 и, соответственно, от правой кромки заготовки 22 через половинку 17 верхнего валка и токосъемник 20 нэ вход выпрямителя, с выхода выпрямителя - на усилитель. Клеть с разрезными валками , выпрямитель и усилитель являются датчиком 2 величины сварочного . тока.

Предусмотрена работа стана в режиме ручного управления и в режиме автоматического управления. В режиме ручного управления разрывается.связь между элементом 4 сравнения и регулятором 9.

Перед ключением стана в режим автоматического управления производят настройку вручную, изменяя мощность генератора 13 при помощи органа 10 ручного управления. При этом добива ются наименьшей величины грата при удовлетворительном качестве сварки. Выбрав нужный режим сварки, устанавливают задатчики 6 и 7 в.такое положение, чтобы индикаторы 11 и 12 нуля показывали нуль. После этого стан переводят в режим автоматического управления.

Устройство в режиме автоматического управления раб-тает следующим образом.

Если в результате каког.)) возмущающего фактора, например изменения ширины формуемой ленты 4 или изменения напряжения оитающей сети, величина тока, нагревающего кромки, уменьшилась, то сигнал, поступающий с датчика 2 величины сварочного тода на вход элемента 4 сравнения, тоже; уменьшится. На вь:ходе элемента 4 сравнения появится сигнал,

под воздействием которого регулятор 9 увеличивает мощность на выходе генератора 13 до тех пор, пока сигнал с датчика 2 величины сварочного тока не достигает своего прежнего значения. При этом сварочный ток

сравняется с заданным и температура нагрева кромок не понизится.

При изменении тол1цины сваривае мой ленты на выходе элемента 3 сравнения появится сигнал, пропорциональный изменению толщины формуемой ленты, воздействующий на вход усилителя 8 рассогласования. Под воздействием сигнала с выхода усилителя 8

рассогласования уменьшится сигнал г. выхода суммирующего элемента 5, что равносильно изменению сигнала с эадатчика 7 величины сварочного токи. Таким образом, сигнал на входе элемента 4 сравнения, который был равен

сигналу с задатчика 7, соответствовавшему определенной толщине ленты,

.изменится в зависимости от приращения олщины ленты, проходящей через зону

рварки. Поскольку толщина ленты уменьшилась, то уменьшится и сигнал сумМирующего элемента 5 на элемент 4 сравнения. При этом появится сигнал на входе регулятора 9, мощность генератора будет уменьшаться до тех пор,

пока сигнал с выхода суммирующего элемента 5 не сравняется с сигналом датчика 2 сварочного тока, который тоже уменьшается при уменьшении мощности генератора. При этом уменьшится сварочный ток, и температура сварки не повысится вследствие уменьшения )голщины ленты, а останется в заданных |1ределах.

Величина передаточного коэффциента усилителя 8 рассогласования подбирает,ся опытным путем.

Предлагаемый способ позволяет осуществить стабилизацию температуры свар ки, не прибегая при этом к использованию фотодатчиков и пирометрических датчиков, что приводит к повышению надежности стабилизации. Кроме того, регулирукяций сигнал получается непосредственно в момент сварки, что поэ60 воляет увеличить быстродействие систе№ и качество регулирования.

Кроме того, шунтирование части тока, идущего по кромкам непосредственно перед точкой охлажления кромок,

65 улучшает форму внутреннего грата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| ЭЛЕКТРИЧЕСКИЙ ПРИВОД ПРОКАТНОГО СТАНА | 2013 |

|

RU2539631C1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1977 |

|

SU733918A1 |

| РАЗРЕЗНАЯ ШАЙБА РАБОЧЕГО КАЛИБРА ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА | 1966 |

|

SU214485A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАДИОЧАСТОТПОЙ СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 1967 |

|

SU202381A1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| ГЕНЕРАТОР ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2002 |

|

RU2227087C1 |

| Способ изготовления сварных прямошовных труб | 1981 |

|

SU1136910A1 |

| Электропривод рабочего рольганга | 1983 |

|

SU1129709A1 |

| Стан для изготовления сварных замкнутых профилей | 1990 |

|

SU1754262A1 |

Авторы

Даты

1981-12-30—Публикация

1980-02-15—Подача