менений размеров и механических свойств заготовки.

Для осуществления этого способа в устройстве, содержащем установленные на осях сварочные валки, концы этих валков со стороны свариваекых кромок жестко закреплены, а противоположные концы установлены с возможностью перемещения концов осей в плоскости, перпендикулярной оси свариваемой трубы.

Сущность способа состоит в следующем. При изменении периметра, толщины и механических свойств заготовки изменяется усилие, с заготовка воздействует на валки. Однако учитывая, что половину пери метра заготовки со щелью (швом) подйергают осйдке постоянной величины, степень осадки кромок будет неизменйой. Противоположную половину периметра, подвергают осадке переменной величины, причем, если усилие на валки возрастает, величину осадки уменьшают,, в противном случае, увеличивают. Таким образом, нбобходикме изменения периметра калибра производят за счет изменения периметра преимущественно той половины, где отсутствует шов.

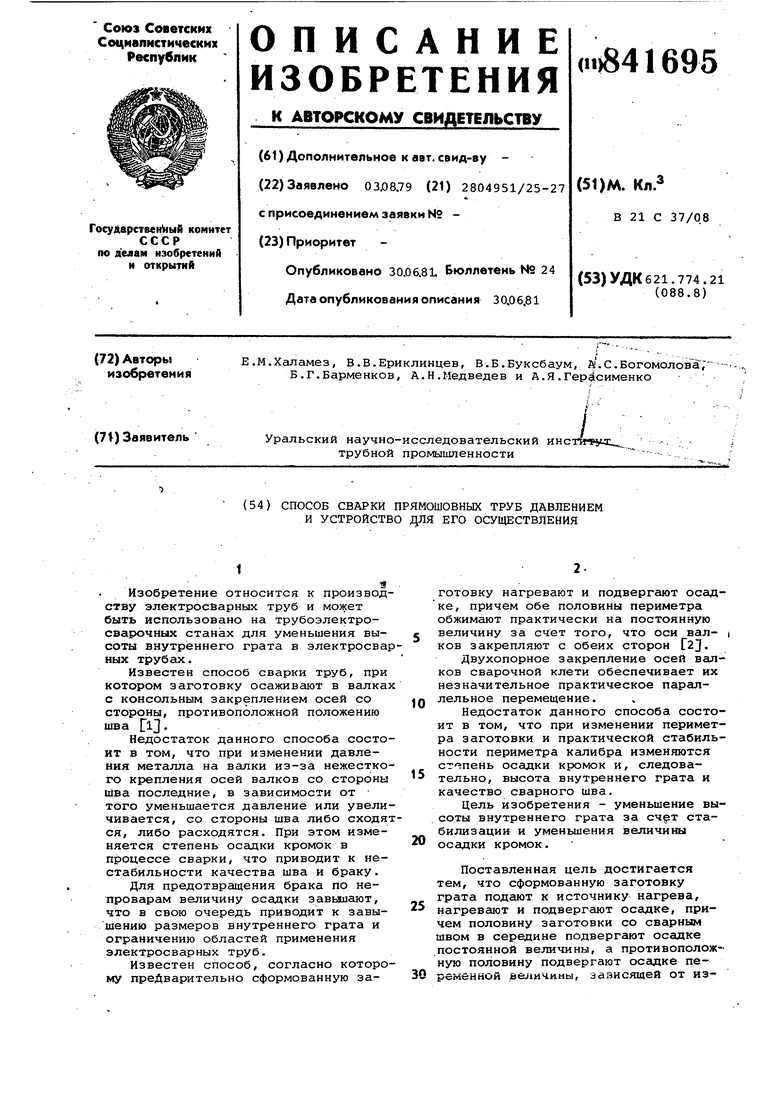

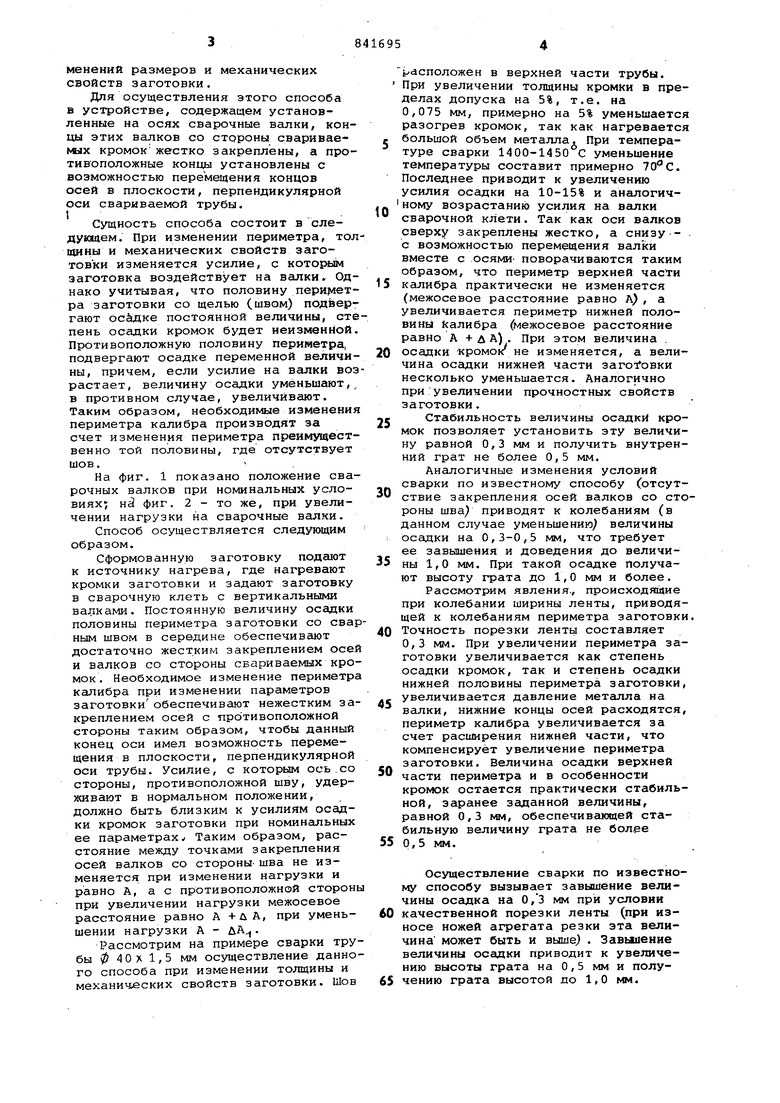

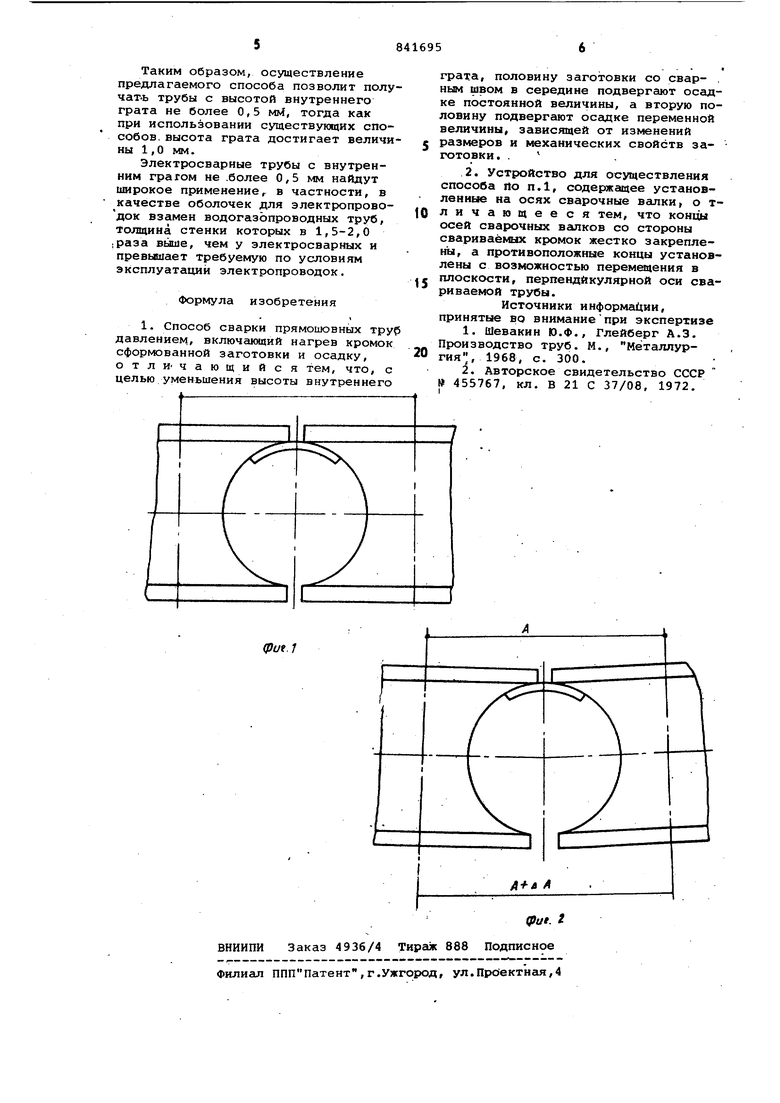

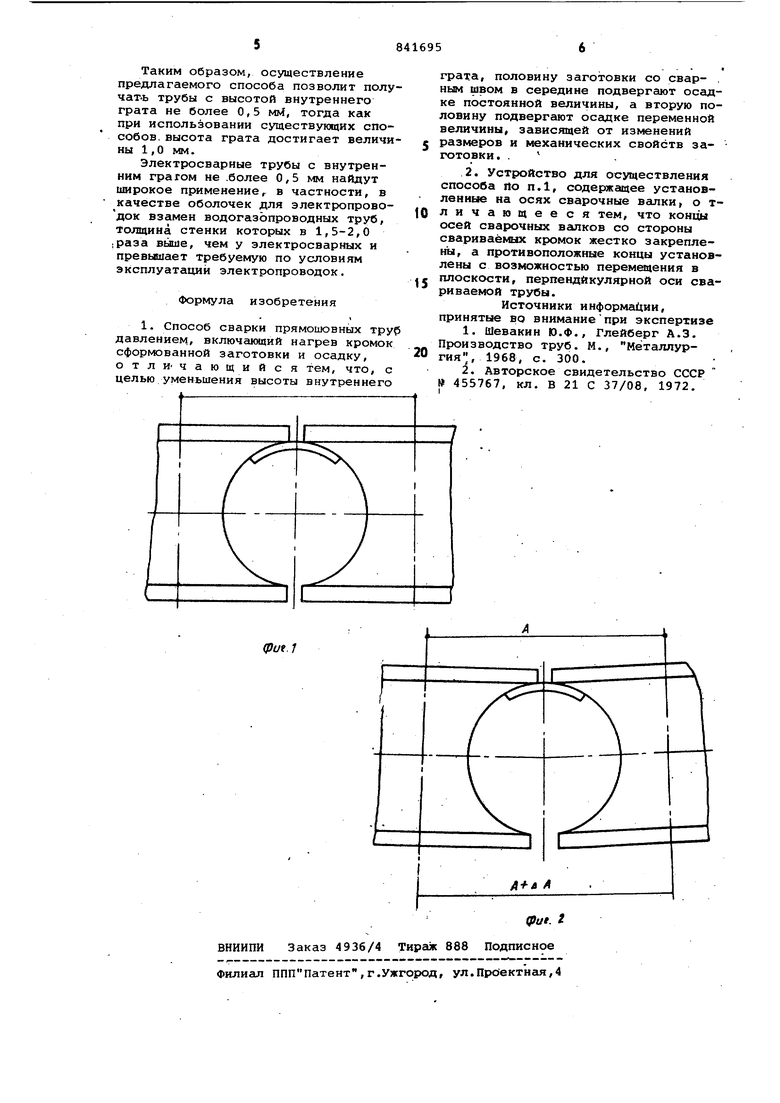

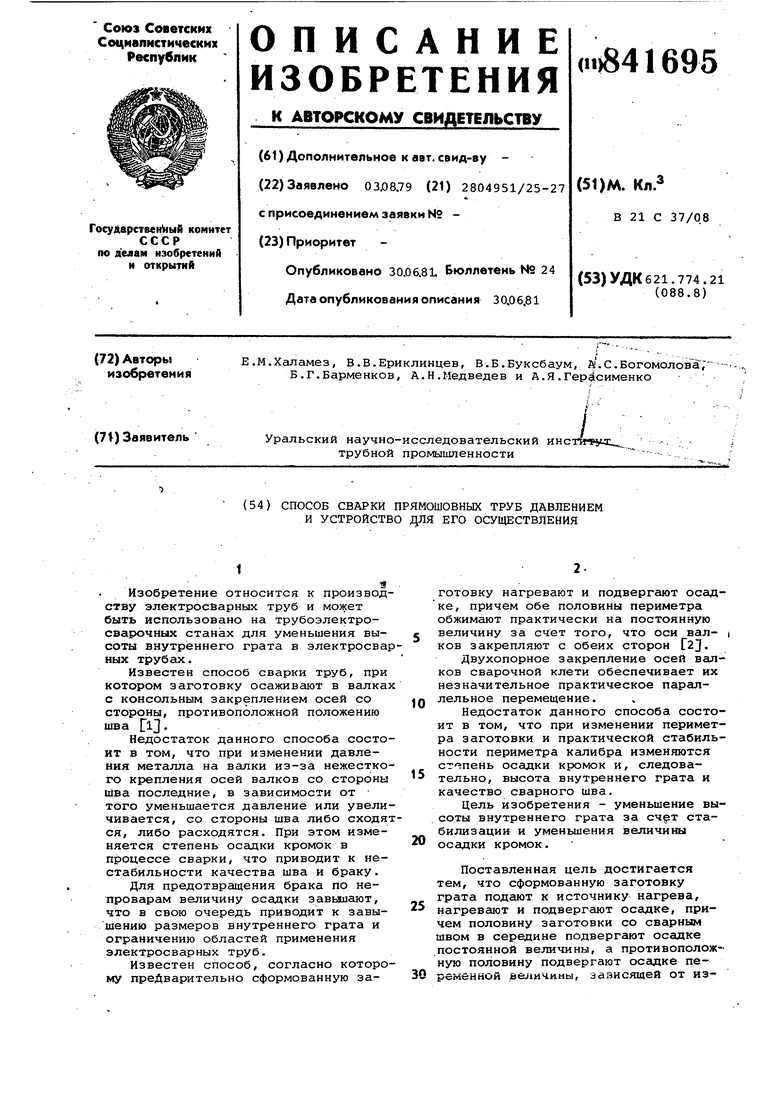

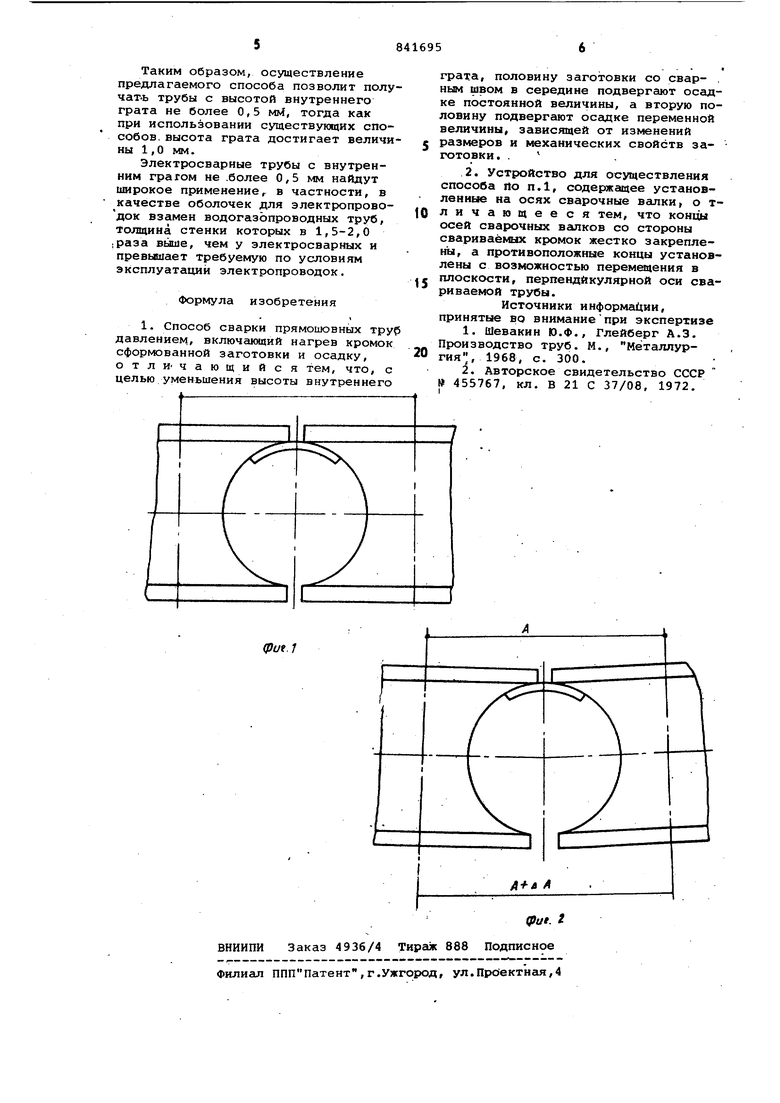

На фиг. 1 показано положение сварочных валков при номинальных условиях; ни фиг. 2 - то же, при увеличении нагрузки на сварочные валки.

Способ осуществляется следующим образом.

Сформованную заготовку подают к источнику нагрева, где нагревают кромки заготовки и задают заготовку в сварочную клеть с вертикальными вaJ:Iкaми. Постоянную величину осадки половины периметра заготовки со сварным швом в середине обеспечивают достаточно жестким закреплением осей и валков со стороны свариваемых кромок . Необходимое изменение периметра калибра при изменении параметров заготовки обеспечивают нежестким закреплением осей с противоположной стороны таким образом, чтобы данный конец оси имел возможность перемещения в плоскости, перпендикулярной оси трубы. Усилие, с которым ось.со стороны, противоположной шву, удерживают в нормальном положении, должно быть близким к усилиям осадки кромок заготовки при номинальных ее параметрах V Таким образом, расстояние между точками закрепления осей валков со сторонЫ шва не изменяется при изменении нагрузки и равно А, ас противоположной стороны при увеличении нагрузки межосевое расстояние равно А +дА, при уменьшении нагрузки А - ЛА.

Рассмотрим на примере сварки трубы 040x1,5 мм осуществление данного способа при изменении толщины и механических свойств заготовки. Шов

расположен в верхней части трубы. При увеличении толщины кромки в пределах допуска на 5%, т.е. на 0,075 мм, примерно на 5% уменьшаетс разогрев кромок, так как нагреваетс большой объем металла. При температуре сварки 1400-1450 С уменьшение температуры составит примерно . Последнее приводит к увеличению усилия осадки на 10-15% и аиалогичному возрастанию усилия на валки сварочной клети. Так как оси валков сверху закреплены жестко, а снизу-с возможностью перемещения валки вместе с осями- поворачиваются таким образом, что периметр верхней части Ксшибра практически не изменяется (межосевое расстояние равно А), а увеличивается периметр нижней половины Калибра (межосевое расстояние равно А + д А). При этом величина осадки -кромок не изменяется, а величина осадки нижней части загот овки несколько уменьшается. Аналогично при увеличении прочностных свойств заготовки.

Стабильность величины осадкИ кромок позволяет установить эту величину равной 0,3 мм и получить внутренний грат не более 0,5 мм.

Аналогичные изменения условий сварки по известному способу (отсутствие закрепления осей валков со стороны шва) приводят к колебаниям (в данном случае уменьшению) величины осадки на 0,3-0,5 мм, что требует ее завышения и доведения до величины 1,0 мм. При такой осадке получают высоту грата до 1,О мм и более.

Рассмотрим явления., происходящие при колебании ширины ленты, приводящей к колебаниям периметра заготовки Точность порезки ленты составляет 0,3 мм. При увеличении периметра заготовки увеличивается как степень осадки кромок, так и степень осадки нижней половины периметра заготовки, увеличивается давление металла на валки, нижние концы осей расходятся, периметр калибра увеличивается за счет расширения нижней части, что компенсирует увеличение периметра заготовки. Величина осадки верхней части периметра и в особенности кромок остается практически стабильной, заранее заданной величины, равной 0,3 NM, обеспечивающей стабильную величину грата не более 0,5 мм.

Осуществление сварки по известному способу вызывает завышение величины осадка на 0,3 мм при условии

60 качественной порезки ленты (при износе ножей агрегата резки эта величина может быть и выше) . Завьшение величины осадки приводит к увеличению высоты грата на 0,5 мм и получению грата высотой ло 1,0 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент трубоэлектросварочного стана | 1983 |

|

SU1126352A1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| Технологический инструмент сварочной клети | 1989 |

|

SU1731339A1 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| Способ производства труб сваркой давлением | 1985 |

|

SU1338919A1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Способ непрерывной формовки сварных двухшовных труб | 1980 |

|

SU912323A1 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ И РАЗРЕЗНАЯ ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149721C1 |

Авторы

Даты

1981-06-30—Публикация

1979-08-03—Подача