Известны станки для автоматической наплавки, снабженные шарнирнозакрепленным подвижным шпиндель-редуктором, позволяющим, вращая деталь, устанавливать ее в горизонтальное, вертикальное и наклонное положения.

Однако автоматическая наплавка внутренних поверхностей на цилиндрических изделиях при помощи этих станков затруднена, так как ее нужно производить в вертикальном положении наплавляемой поверхности.

В предложенном станке наплавляемая внутренняя новерхность при наплавке устанавливается в наклонное положение, а для обеспечения постоянства длины дуги угол наклона изделия автоматически изменяется одновременно с перемещением тележки с наплавочной головкой.

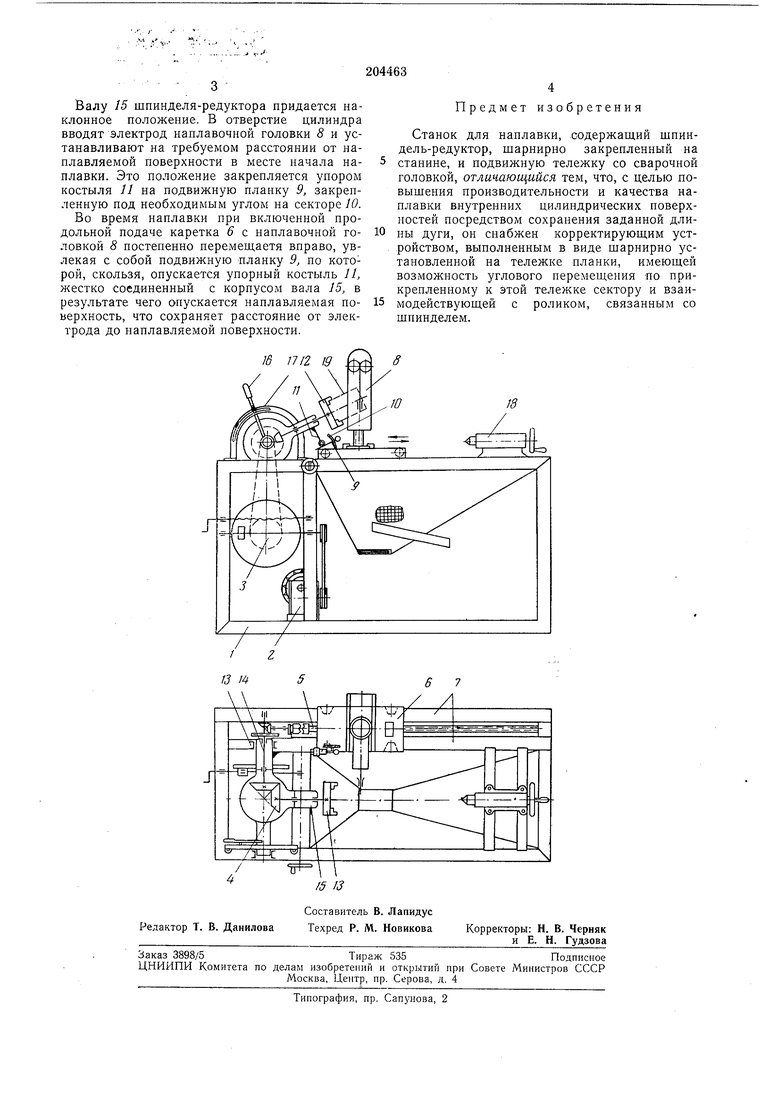

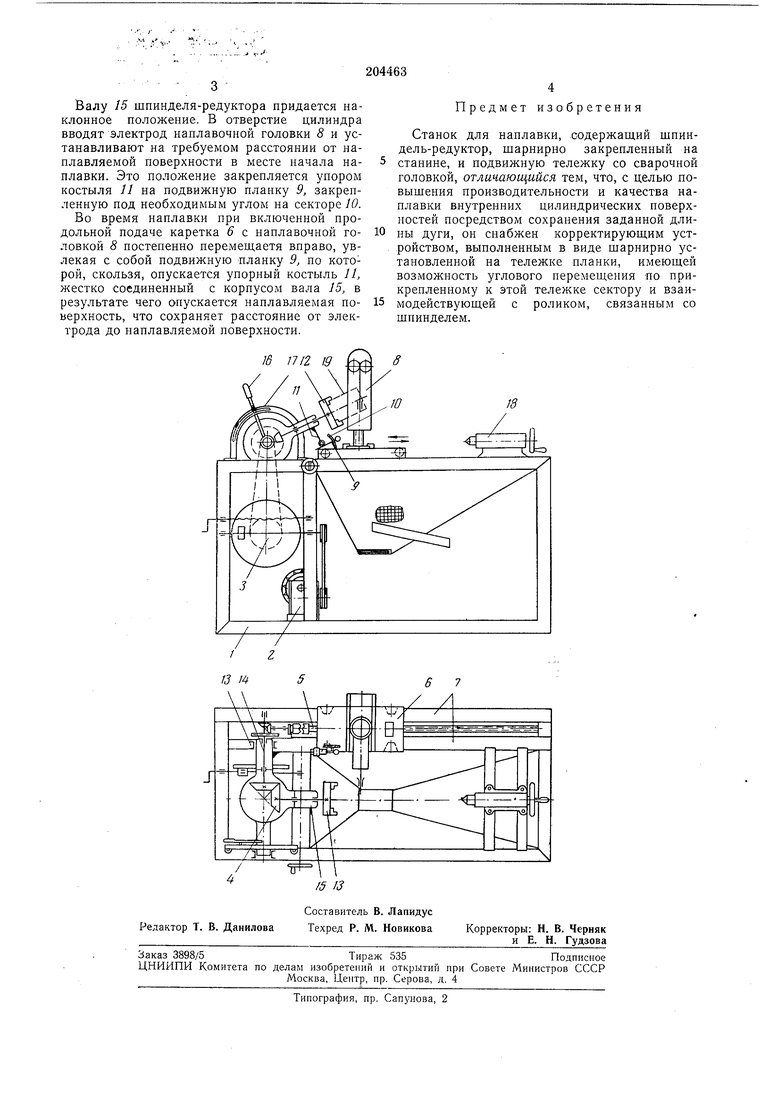

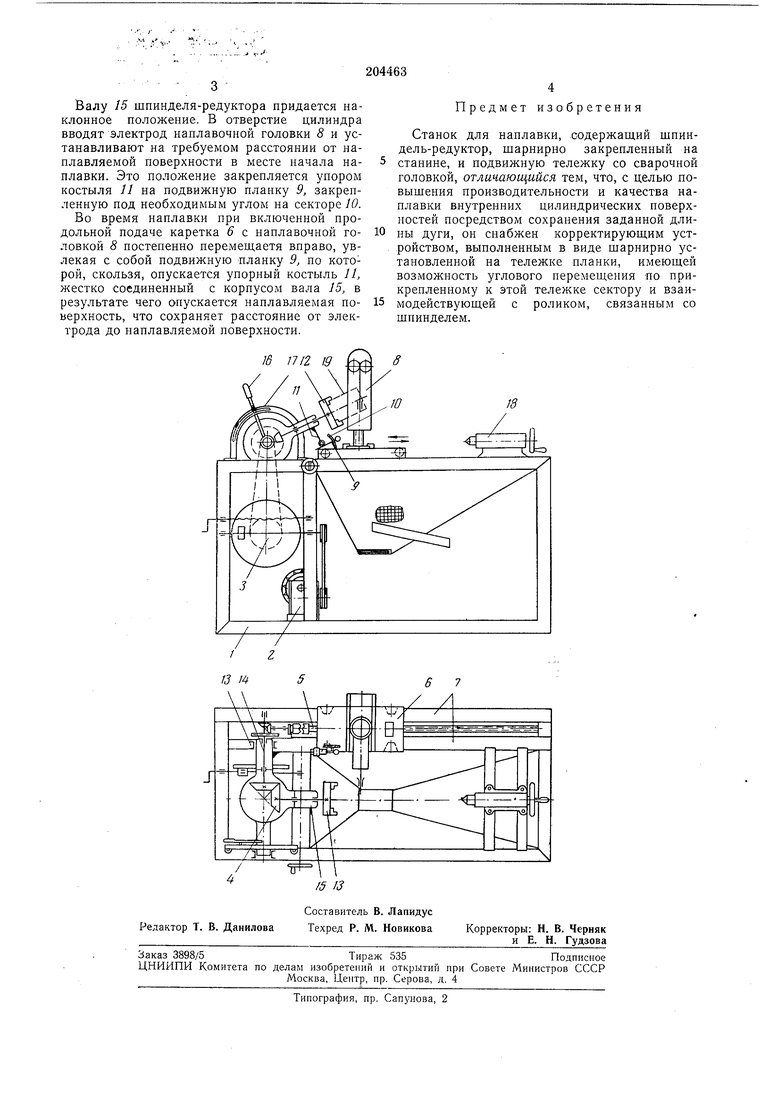

На чертеже изображен предложенный станок.

Он содержит сваренную из углового железа раму /, электродвигатель с редуктором 2, дисковый вариатор 3, предназначенный для плавного изменения скорости вращения вала шпинделя, редуктор-шпиндель 4, шарнирно закрепленный на станине, винт 5, осуществляющий продольную подачу каретки 6 по направляющим 7, наплавочную головку 8, устройство, корректируюшее длину дуги 4, состоящее из подвижной планки 9, сектора 10

и костыля //, патрон 12, в котором крепятся наплавляемые детали, внешние подшинники 13, в которых шарнирно закреплен редукторшниндель 4, горизонтальный вал 14 и вертикальный вал 15, яаходящиеся в кожухе редуктора-шпинделя, рукоятку 16, предназначенную для установки положения редукторашлинделя, сектор П, стопорящий рукоятку 16 в заданном положении, и заднюю бабку 18.

Вращение (главное движение) наплавляемой детали сообщается от электродвигателя с редуктором 2 через клиноременную передачу, дисковому вариатору 3, затем через цепную нередачу - на горизонтальный вал 14,

соединенный при помощи конических шестерен с вертикальным валом 15; последний вращает деталь 19, закрепленную в патроне 12. К изношенному месту детали на каретке 6 по направляющим 7 подводится электрод наплавочной головки 8. Продольное перемещение (подача) электрода осуществляется при помощи ходового винта 5, который получает вращение от вала 14 через коническую передачу.

Наплавку внутренней поверхности цилиндра (например, изношенных посадочных мест под впешнюю обойму подшипника, изношенных мест колец, втулок, имеющих изношенную поверхность, длина которой не превышаег

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

| СТАНОК ДЛЯ НАПЛАВКИ | 1969 |

|

SU253276A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1973 |

|

SU368001A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| Установка для электродуговой наплавки | 1989 |

|

SU1646736A1 |

| Устройство для наплавки | 1972 |

|

SU473578A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ АРГОНОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2380205C1 |

| Манипулирующее устройство | 1985 |

|

SU1301633A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

Даты

1967-01-01—Публикация