Изобретение относится к станкостроению и может найти применение нри наплавке и механической обработке новых и изношенных новерхностей цилиндрических деталей.

Цель изобретения - расширение технологических возможностей устройства.

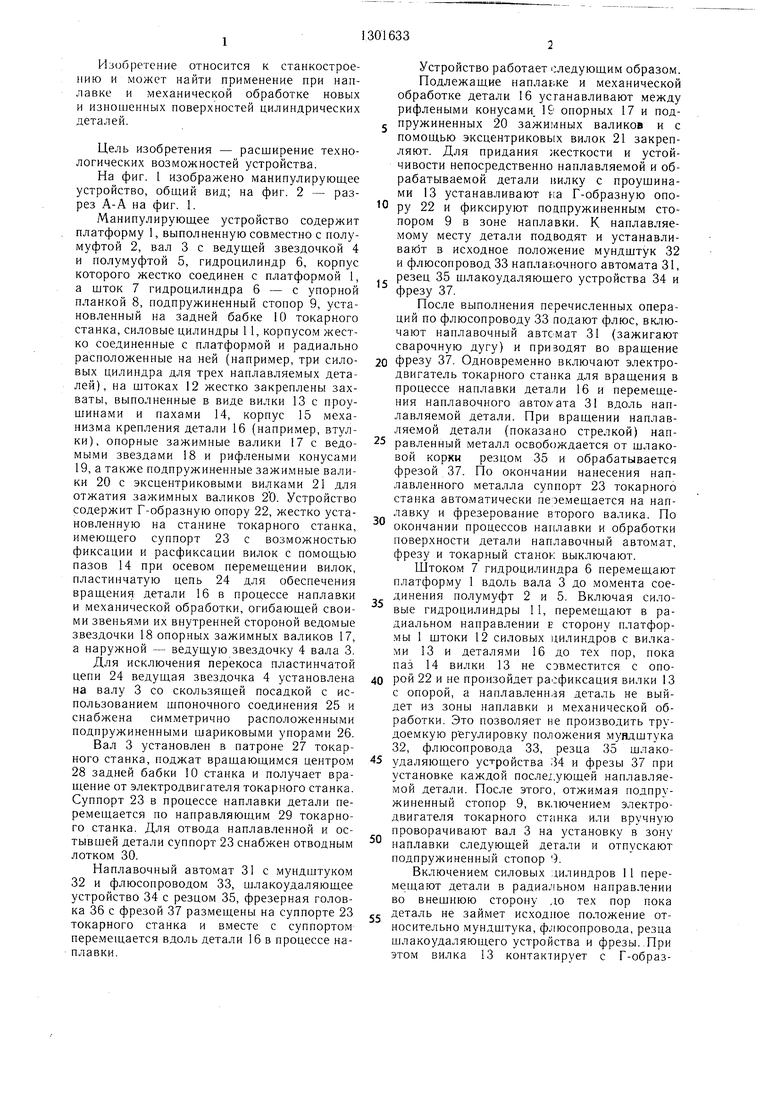

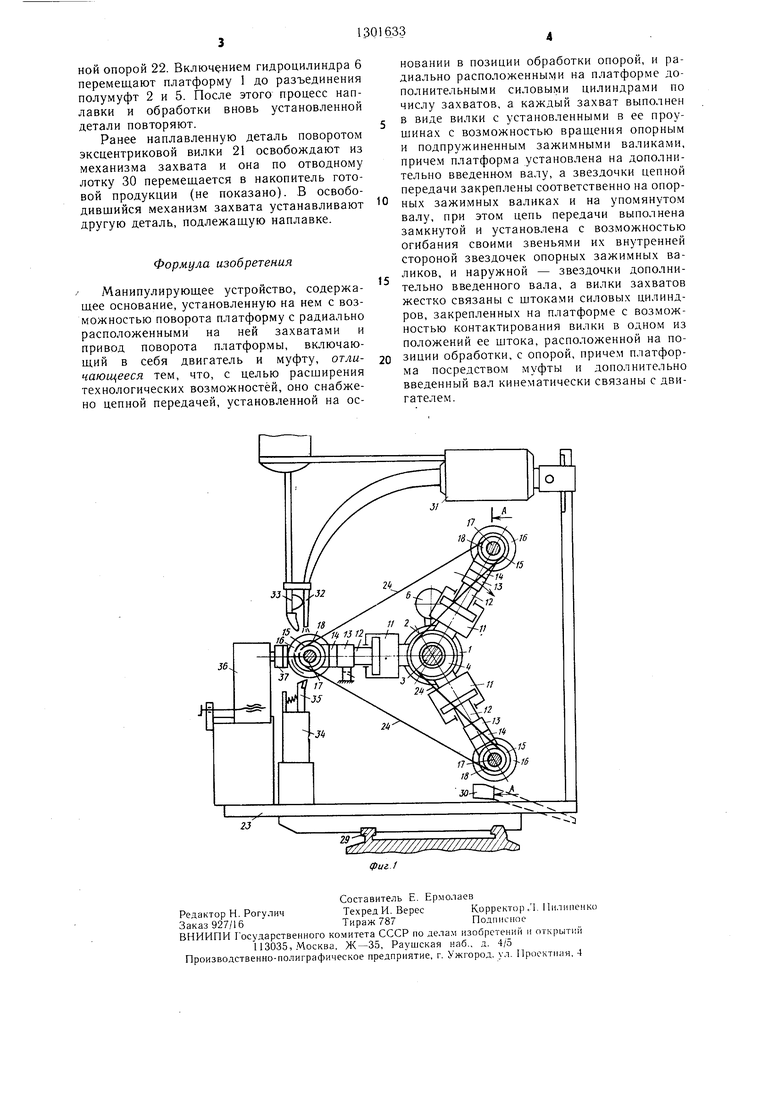

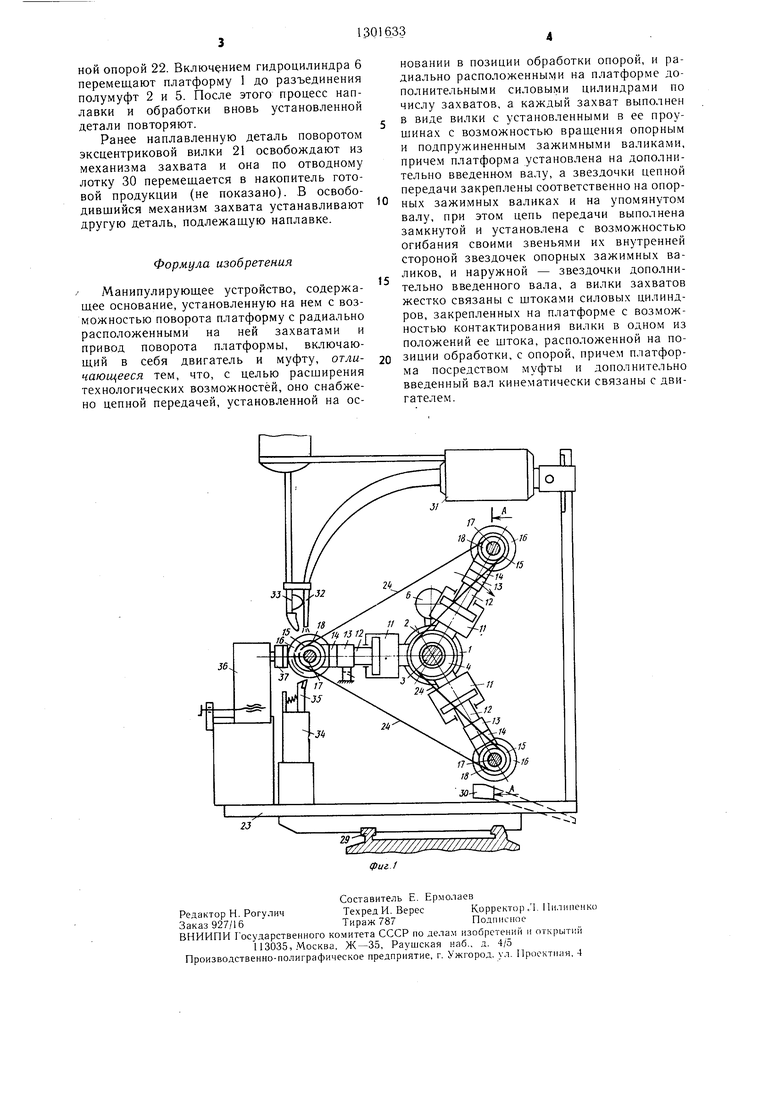

На фиг. 1 изображено манипулирующее устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Манипулирующее устройство содержит платформу 1, выполненную совместно с полумуфтой 2, вал 3 с ведущей звездочкой 4 и полумуфтой 5, гидроцилиндр 6, корпус которого жестко соединен с платформой 1, а шток 7 гидроцилиндра 6 - с упорной планкой 8, подпружиненный стопор 9, установленный на Задней бабке 10 токарного станка, силовые цилиндры 11, корпусом жестко соединенные с платформой и радиально расположенные на ней (например, три силовых цилиндра для трех наплавляемых деталей), на щтоках 12 жестко закреплены захваты, выполненные в виде вилки 13 с проушинами и пахами 14, корпус 15 механизма крепления детали 16 {например, втулки), опорные зажимные валики 17 с ведомыми звездами 18 и рифлеными конусами 19, а также подпружиненные зажимные валики 20 с эксцентриковыми вилками 21 для отжатия зажимных валиков 20. Устройство содержит Г-образную опору 22, жестко установленную на станине токарного станка, имеющего суппорт 23 с возможностью фиксации и расфиксации вилок с помощью пазов 14 при осевом перемещении вилок, пластинчатую цепь 24 для обеспечения вращения детали 16 в процессе наплавки и механической обработки, огибающей своими звеньями их внутренней стороной ведомые звездочки 18 опорных зажимных валиков 17, а наружной - ведущую звездочку 4 вала 3.

Для исключения перекоса пластинчатой цепи 24 ведущая звездочка 4 установлена на валу 3 со скользящей посадкой с использованием шпоночного соединения 25 и снабжена симметрично расположенными подпружиненными шариковыми упорами 26.

Вал 3 установлен в патроне 27 токарного станка, поджат вращающимся центром 28 задней бабки 10 станка и получает вращение от электродвигателя токарного станка. Суппорт 23 в процессе наплавки детали перемещается по направляющим 29 токарного станка. Для отвода наплавленной и остывшей детали суппорт 23 снабжен отводным лотком 30.

Наплавочный автомат 31 с мундштуком 32 и флюсопроводом 33, шлакоудаляющее устройство 34 с резцом 35, фрезерная головка 36 с фрезой 37 размещены на суппорте 23 токарного станка и вместе с суппортом перемещается вдоль детали 16 в процессе наплавки.

0

5

0

5

0

0

5

0

5

Устройство работает следующим образом.

Подлежащие наплаьке и механической обработке детали 16 устанавливают между рифлеными конусами 1 опорных 17 и подпружиненных 20 зажимных валиков и с помощью эксцентриковь х вилок 21 закрепляют. Для придания жесткости и устойчивости непосредственно наплавляемой и обрабатываемой детали вилку с проущина- ми 13 устанавливают на Г-образную опору 22 и фиксируют подпружиненным стопором 9 в зоне наплавки. К наплавляемому месту детали подводят и устанавливают в исходное поло сение мундштук 32 и флюсопровод 33 наплавочного автомата 31, резец 35 щлакоудаляющего устройства 34 и фрезу 37.

После выполнения перечисленных операций по флюсопроводу 33 подают флюс, включают наплавочный автомат 31 (зажигают сварочную дугу) и приводят во вращение фрезу 37. Одновременно включают электродвигатель токарного станка для вращения в процессе наплавки дета.пи 16 и перемещения наплавочного автомата 31 вдоль наплавляемой детали. При вращении наплавляемой детали (показано стрелкой) направленный металл освобождается от шлаковой корки резцом 35 и обрабатывается фрезой 37. По окончании нанесения наплавленного металла суппорт 23 токарного станка автоматически перемешается на наплавку и фрезерование второго валика. По окончании процессов наплавки и обработки поверхности детали наплавочный автомат, фрезу и токарный станок выключают.

Штоком 7 гидроцилиндра 6 перемещают платформу 1 вдоль вала 3 до момента соединения полумуфт 2 и 5. Включая силовые гидроцилиндры 11, перемещают в радиальном направлении в сторону платформы 1 щтоки 12 силовых цилиндров с вилками 13 и деталями 16 до тех пор, пока паз 14 вилки 13 не совместится с опорой 22 и не произойдет раофиксация вилки 13 с опорой, а наплавленн.зя деталь не выйдет из зоны наплавки и механической обработки. Это позволяет не производить трудоемкую р егулировку положения мундштука 32, флюсопровода 33, резца 35 шлако- удаляющего устройства 34 и фрезы 37 при установке каждой после;,ующей наплавляемой детали. После этого, отжимая подпружиненный стопор 9, включением электродвигателя токарного станка или вручную проворачивают вал 3 на установку в зону наплавки следующей детали и отпускают подпружиненный стопор 9.

Включением силовых цилиндров 11 перемещают детали в радиальном направлении во внешнюю сторону до тех пор пока деталь не займет исходное положение относительно мундштука, флюсопровода, резца шлакоудаляющего устройства и фрезы.,При этом вилка 13 контактирует с Г-образной опорой 22. Включением гидроцилиндра 6 перемещают платформу 1 до разъединения полумуфт 2 и 5. После этого процесс наплавки и обработки вновь установленной детали повторяют.

Ранее наплавленную деталь поворотом эксцентриковой вилки 21 освобождают из механизма захвата и она по отводному лотку 30 перемещается в накопитель готовой продукции (не показано). В освободившийся механизм захвата устанавливают другую деталь, подлежащую наплавке.

Формула изобретения

Манипулирующее устройство, содержащее основание, установленную на нем с возможностью поворота платформу с радиально расположенными на ней захватами и привод поворота платформы, включающий в себя двигатель и муфту, отличающееся тем, что, с целью расщирения технологических возможностей, оно снабжено цепной передачей, установленной на ос

новании в позиции обработки опорой, и радиально расположенными на платформе дополнительными силовыми цилиндрами по числу захватов, а каждый захват выполнен в виде вилки с установленными в ее проушинах с возможностью вращения опорным и подпружиненным зажимными валиками, причем платформа установлена на дополнительно введенном валу, а звездочки цепной передачи закреплены соответственно на опорных зажимных валиках и на упомянутом валу, при этом цепь передачи выполнена замкнутой и установлена с возможностью огибания своими звеньями их внутренней стороной звездочек опорных зажимных валиков, и наружной - звездочки дополнительно введенного вала, а вилки захватов жестко связаны с штоками силовых цилиндров, закрепленных на платформе с возможностью контактирования вилки в одном из положений ее штока, расположенной на по- зиции обработки, с опорой, причем платформа посредством муфты и дополнительно введенный вал кинематически связаны с двигателем.

TZZZZZZZZZZZZ IZliZI/i.

фиг

Составитель Е. Ермолаев

Редактор Н. РогуличТехред И. ВересКорректор.. Пилнпеико

Заказ 927/16 Тираж 787Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, .Москва. Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

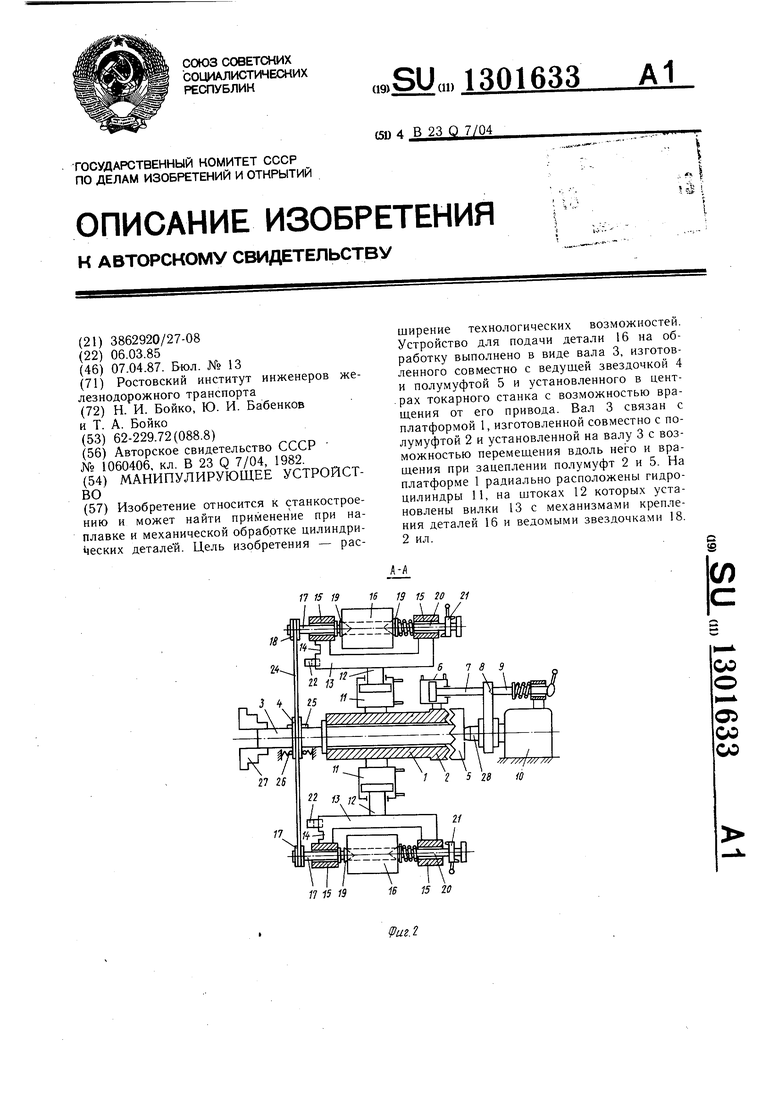

Изобретение относится к станкостроению и может найти применение при наплавке и механической обработке цилиндри- 1еских деталей. Цель изобретения - расширение технологических возможностей. Устройство для подачи детали 16 на обработку выполнено Б виде вала 3, изготовленного совместно с ведущей звездочкой 4 и полумуфтой 5 и установленного в цент- -рах токарного станка с возможностью вращения от его привода. Вал 3 связан с платформой 1, изготовленной совместно с полумуфтой 2 и установленной на валу 3 с возможностью перемещения вдоль него и вращения при зацеплении полумуфт 2 и 5. На платформе 1 радиально расположены гидроцилиндры 11, на штоках 12 которых установлены вилки 13 с механизмами крепления деталей 16 и ведомыми звездочками 18. 2 ил. /7 1S 19 А-А (Л со о 00 00 1Б 15 и

| Автооператор | 1982 |

|

SU1060406A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1985-03-06—Подача