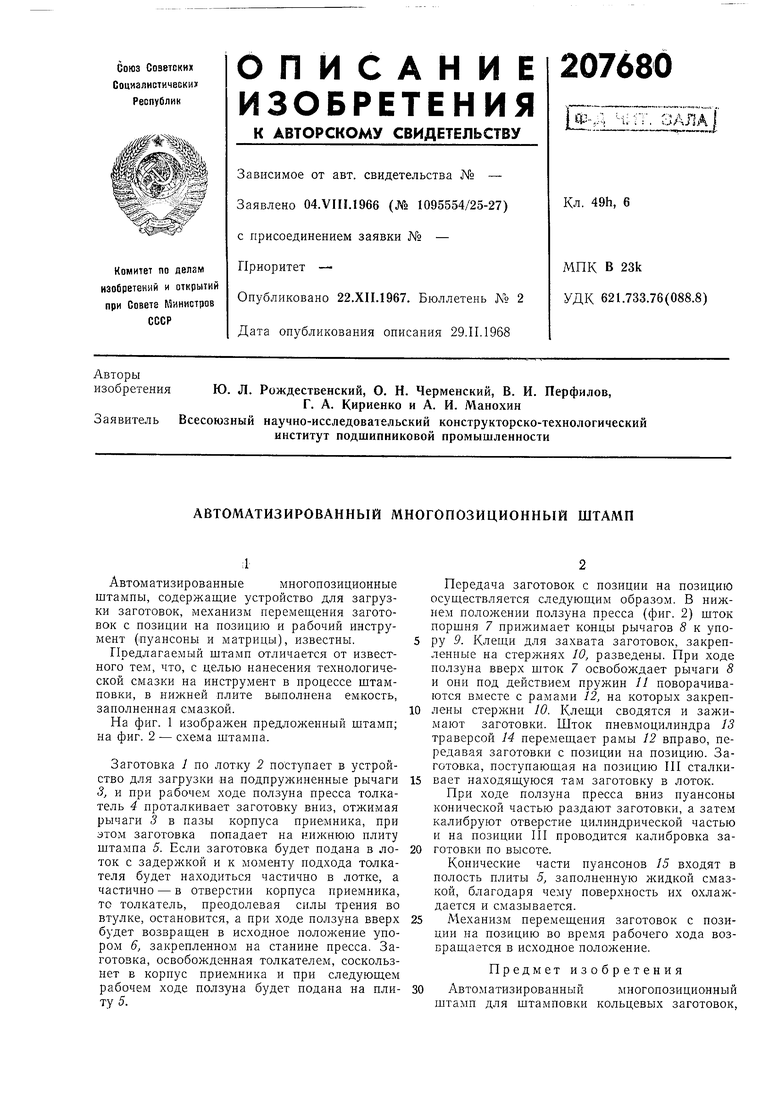

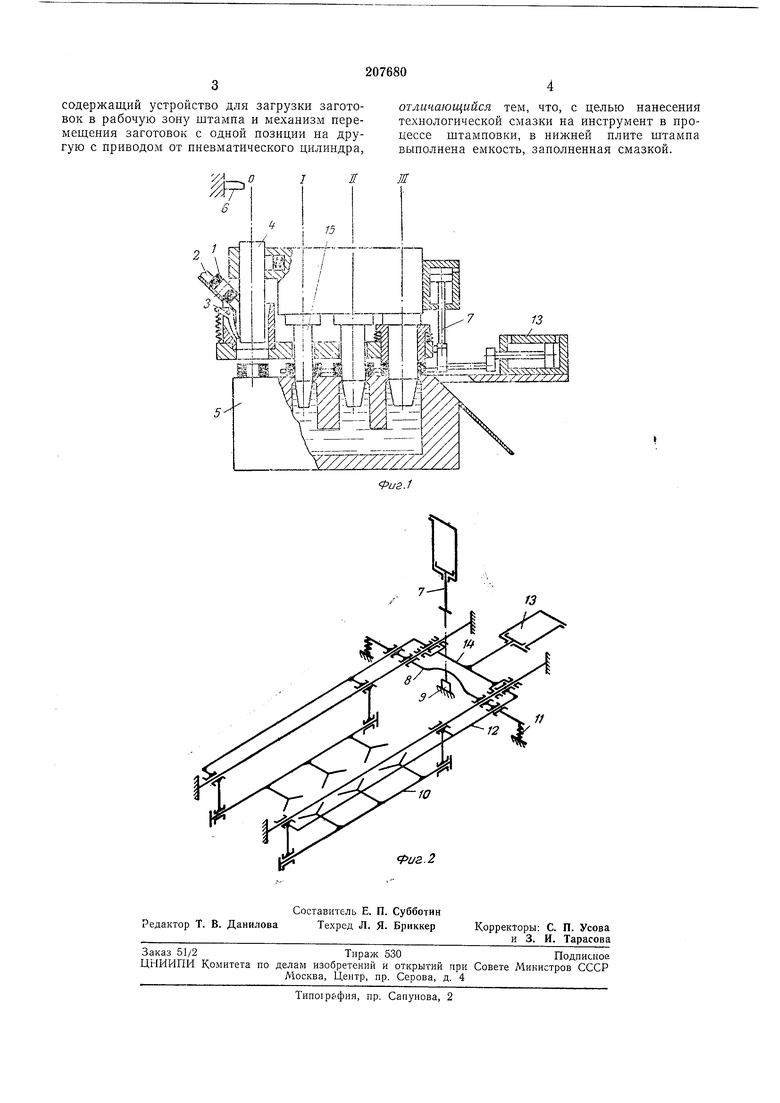

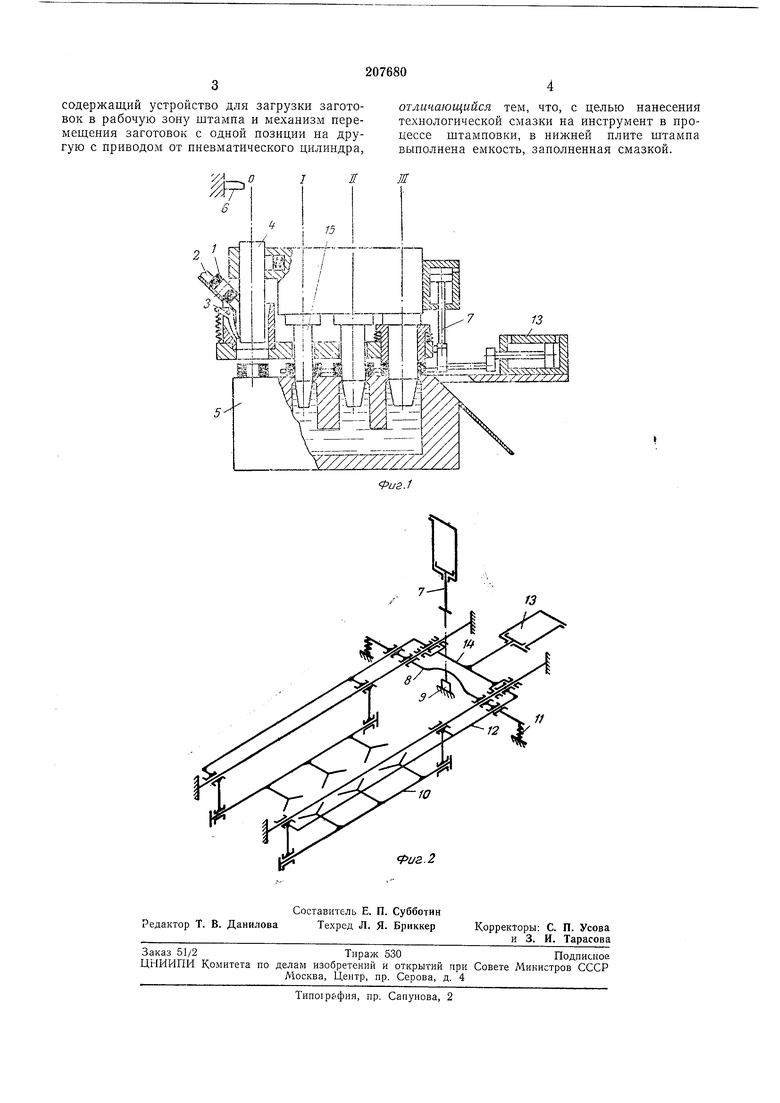

Автоматизированные многопозиционные штампы, содержащие устройство для загрузки заготовок, механизм перемещения заготовок с позиции на позицию и рабочий инструмент (пуансоны и матрицы), известны. Предлагаемый штамп отличается от известного тем, что, с целью нанесения технологической смазки на инструмент в процессе штамповки, в нижней плите выполнена емкость, заполненная смазкой. На фиг. 1 изображен предложенный штамп; на фиг. 2 - схема штампа. Заготовка 1 по лотку 2 поступает в устройство для загрузки на подпружиненные рычаги 3, и при рабочем ходе ползуна пресса толкатель 4 проталкивает заготовку вниз, отжимая рычаги 3 в пазы корпуса приемника, при зтом заготовка попадает на нижнюю плиту штампа 5. Если заготовка будет подана в лоток с задержкой и к моменту подхода толкателя будет находиться частично в лотке, а частично - в отверстии корпуса приемника, то толкатель, преодолевая силы трения во втулке, остановится, а при ходе ползуна вверх будет возвращен в исходное положение упором 6, закрепленном на станине пресса. Заготовка, освобожденная толкателем, соскользнет в корпус приемника и при следующем рабочем ходе ползуна будет подана на плиту 5. Передача заготовок с позиции на позицию осуществляется следующим образом. В нижнем положении ползуна пресса (фиг. 2) щток порщия 7 прижимает концы рычагов 8 к упору 9. Клещи для захвата заготовок, закрепленные на стерл нях 10, разведены. При ходе ползуна вверх щток 7 освобождает рычаги 8 и они под действием пружин 11 поворачиваются вместе с рамами 12, на которых закреплены стержни 10. Клещи сводятся и зажимают заготовки. Шток пневмоцилиндра 13 траверсой 14 перемещает рамы 12 вправо, передавая заготовки с позиции иа позицию. Заготовка, поступающая на позицию III сталкивает находящуюся там заготовку в лоток. При ходе ползуна пресса вниз пуансоны конической частью раздают заготовки, а затем калибруют отверстие цилиндрической частью и на позиции III проводится калибровка заготовки по высоте. Конические части пуансонов 15 входят в полость плиты 5, заполненную жидкой смазкой, благодаря чему поверхность их охлаждается и смазывается. Механизм перемещения заготовок с позиции на позицию во время рабочего хода возвращается в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Многопозиционный горизонтальный пресс для объемной штамповки | 1981 |

|

SU1031620A1 |

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1669620A1 |

| Автомат для изготовления крюков | 1959 |

|

SU130874A1 |

| Штамп-автомат для выдавливания пустотелых деталей | 1975 |

|

SU557846A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ | 1996 |

|

RU2085392C1 |

Авторы

Даты

1968-01-01—Публикация