Известны способы получения полиарилсульфонов, построенных из структурных элементов- Аг-SOa-, плавлением исходного вещества, отвечающего формуле Н-Аг-SOg-X и/или эквимолекулярной смеси веществ с формулами X-SOa-Аг-SOa-X и Н-Аг-Н в присутствии растворимых в полимеризационной смеси пятихлористой сурьмы или окисной соли железа. В приведенных формулах X - хлор или другой галоид, Аг - двухвалентный бензольный или содержащий два бензольных ядра радикал. Способ получения полиарилсульфонов плавлением трудоемок и дорог, так как по мере протекания реакции расплавленная масса теряет текучесть и твердеет. Для получения полиа.рилсульфонов с высоким молекулярным весом приходится прекращать процесс, измельчать затвердевщую массу в порошок и продолжать полимеризацию в твердой фазе. Кроме того, процесс плавки сопровождается потерей летучих при высокой температуре, а также сопряжен с потерей продуктом термопластичных свойств из-за структурирования.

Известно получение полиарилсульфонов в жидких средах (нитрометане, циклическом тетраметиленсульфоне), но, даже при длительности полимеризации 6 час и более, продукты имеют низкую приведенную вязкость -

0,041 при полимеризации в нитрометане и 0,07 в циклическом тетраметиленсульфоне.

Предлагается способ получения полиарилсульфонов с применением в качестве жидкой

среды нитробензола и при температуре, не превышающей 160°С, а в качестве катализатора веществ, способных выделять катионы (Аг-SOa) из сульфопилгалогенида, растворимого в нитробензоле. Полимеризация веществ, отвечающих формулам Н-Аг-SOa--X, X-SOa-Аг-SOs-X и И-Аг-Н обусловливает получение термопластичных полиарилсульфонов с высоким молекулярным весом, хорошей теплостойкостью и высокой температурой плавления. В качестве растворителя могут также применяться нитропроизводные бензола, отвечающие формуле

20

Л

А,

где AI - атом водорода или галоида, или алкильная, циановая или нитрогруппа, Аг - атом водорода, галоида или алкильная группа с числом углеродных атомов, не превышающем 4. Предпочтительное количество растворителя 0,75-3 вес. ч. на 1 вес. ч. полимеризующихся агентов. В качестве катализаторов применяют пятихлористую сурьму, галоидные и другие соли железа, пятихлористый молибден, четыреххлористый титан, четыреххлористый цирконий, но наиболее эффективна пятихлористая сурьма и хлорное железо (закисное). Получаемые нолиарилсульфоны нерерабатывают методами литья иод давлением, экструзией и компрессионным прессованием. Они могут быть использованы также для заливки в соответствующие формы без давления и для получения пленок и волокон прядением из раствора.

Пример 1. 16,8 г дифенилового эфира 4-сульфонилхлорида растворяют в 27,8 г нитробензола. 6 мл раствора помещают в колбу, нагретую до 120°С, снабженную мешалкой, холодильником и трубкой для пропускания сухого азота. Раствор перемешивают при температуре 120°С Б течение 10 мин при пропускании азота и вводят в него 62,5 мл (0,385 ммоль) хлорного железа в виде 6,25%-ного раствора. Через 4 час содержимое колбы охлаждают и вносят в него 20 м.л ди.метилформамида. Полимер осаждают при сливании этого раствора в метиловый спирт. Полученный полимер отфильтровывают, прохмывают, метиловым спиртом и высушивают при температуре 150°С в течение 48 час при остаточном давлении 0,1 мм рт. ст. Приведенная вязкость продукта 0,42.

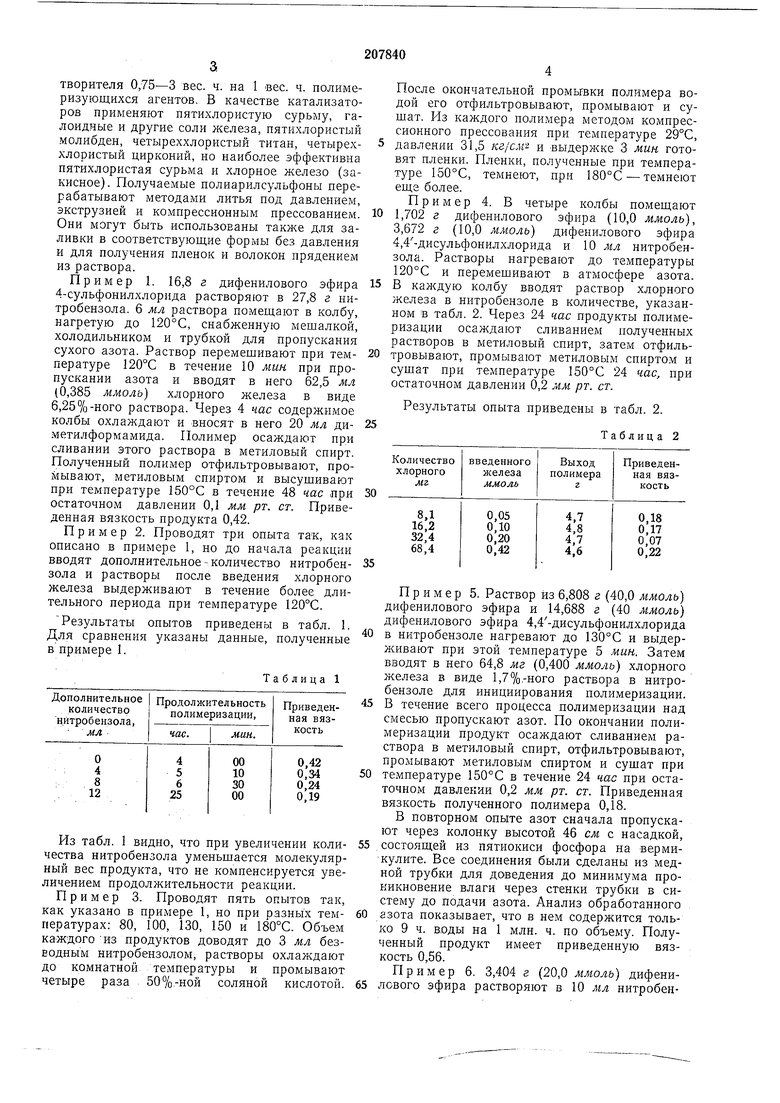

Пример 2. Проводят три опыта так, как описано в примере 1, но до начала реакции вводят дополнительное - количество нитробензола и растворы после введения хлорного железа выдерживают в течение более длительного периода при температуре 120°С.

Результаты опытов приведены в табл. 1. Для сравнения указаны данные, полученные в примере 1.

Таблица 1

Из табл. 1 видно, что при увеличении количества нитробензола уменьшается молекулярный вес продукта, что не компенсируется увеличением продолжительности реакции.

Пример 3. Проводят пять опытов так, как указано в примере 1, но при разных температурах: 80, 100, 130, 150 и 180°С. Объем каждого ИЗ продуктов доводят до 3 мл безводным нитробензолом, растворы охлаждают до комнатной температуры и промывают четыре раза 50%-ной соляной кислотой.

После окончательной промывки полимера водой его отфильтровывают, промывают и сушат. Из каждого полимера методом компрессионного прессования при температуре 29°С, давлении 31,5 кг/см и выдержке 3 мин готовят пленки. Пленки, полученные при температуре 150°С, темнеют, при 180°С - темнеют еще более. Пример 4. В четыре колбы помещают

1,702 г дифенилового эфира (10,0 ммоль), 3,672 г (10,0 ммоль) дифенилового эфира 4,4-дисульфонилхлорида и 0 мл нитробензола. Растворы нагревают до температуры 120°С и перемешивают в атмосфере азота.

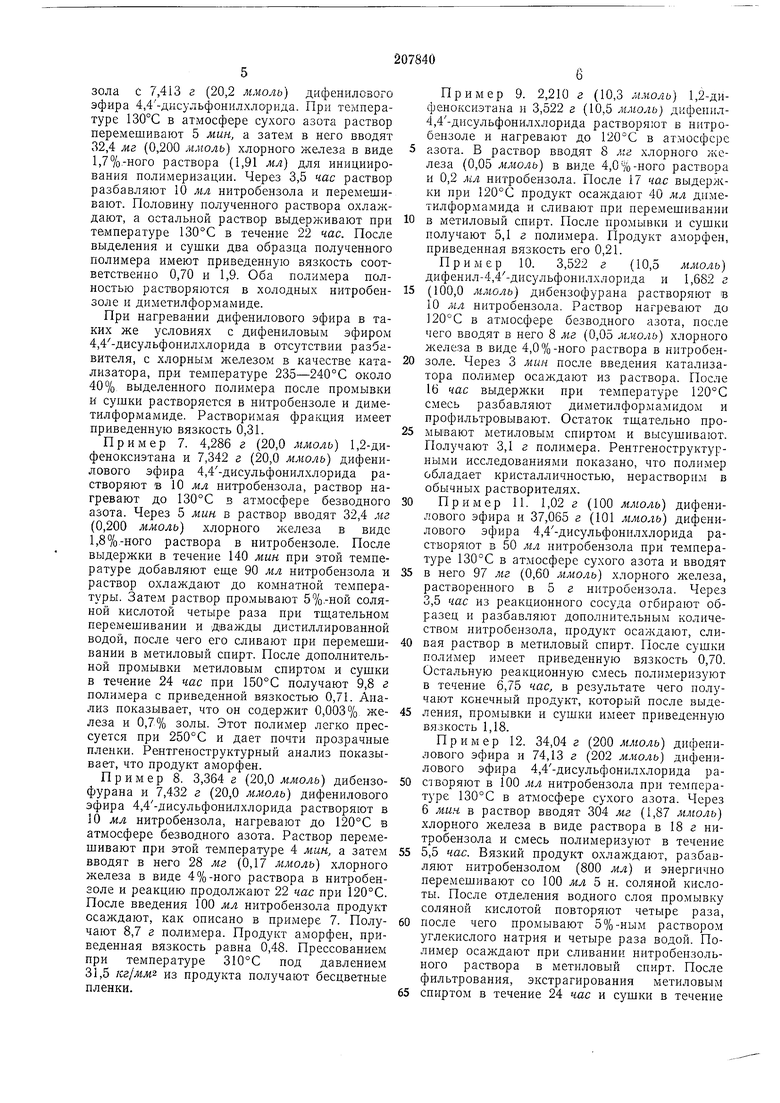

В каждую колбу вводят раствор хлорного железа в нитробензоле в количестве, указанном в табл. 2. Через 24 час продукты полимеризации осаждают сливанием полученных растворов в метиловый спирт, затем отфильтровывают, промывают метиловым спиртом и сушат при температуре 150°С 24 час, при остаточном давлении 0,2 мм рт. ст.

Результаты опыта приведены в табл. 2.

Таблица 2

Пример 5. Раствор из 6,808 г (40,0 ммоль) дифенилового эфира и 14,688 г (40 ммоль) дифенилового эфира 4,4-дисульфонилхлорида

в нитробензоле нагревают до 130°С и выдерживают при этой температуре 5 мин. Затем вводят в него 64,8 мг (0,400 ммоль) хлорного железа в виде 1,7%.-ного раствора в нитробензоле для инициирования полимеризации.

В течение всего процесса полимеризации над смесью пропускают азот. По окончании полимеризации продукт осаждают сливанием раствора в метиловый спирт, отфильтровывают, промывают метиловым спиртом и сушат при

температуре 150°С в течение 24 час при остаточном давлении 0,2 мм рт. ст. Приведенная вязкость полученного полимера 0,18.

В повторном опыте азот сначала пропускают через колонку высотой 46 см с насадкой,

состоящей из пятиокиси фосфора на вермикулите. Все соединения были сделаны из медной трубки для доведения до минимума проникновение влаги через стенки трубки в систему до подачи азота. Анализ обработанного

азота показывает, что в нем содержится только 9 ч. воды на 1 млн. ч. по объему. Полученный продукт имеет приведенную вязкость 0,56. Пример 6. 3,404 г (20,0 ммоль) дифенизола с 7,413 г (20,2 ммоль} дифенилового эфира 4,4-днсульфонилхлорида. При температуре 130°С в атмосфере сухого азота раствор перемешивают 5 мин, а затем в него вводят 32,4 мг (0,200 жмоль} хлорного железа в виде 1,7%-ного раствора (1,91 мл для инициирования нолимеризации. Через 3,5 час раствор разбавляют 10 мл нитробензола и перемешивают. Половину полученного раствора охлаждают, а остальной раствор выдерживают при температуре 130°С в течение 22 час. После выделения и сушки два образца нолученного полимера имеют приведенную вязкость соответственно 0,70 и 1,9. Оба полимера полностью растворяются в холодных нитробензоле и диметилформамиде.

При нагревании дифенилоеого эфира в таких же условиях с дифениловым эфиром 4,4-дисульфонилхлорида в отсутствии разбавителя, с хлорным железом в качестве катализатора, при температуре 235-240°С около 40% выделенного полимера после промывки и сушки растворяется в нитробензоле и диметилформамиде. Растворимая фракция имеет приведенную вязкость 0,31.

Пример 7. 4,286 г (20,0 ммоль} 1,2-дифеноксиэтана и 7,342 г (20,0 ммоль) дифенилового эфира 4,4-дисульфонилхлорида растворяют в 10 мл нитробензола, раствор нагревают до 130°С в атмосфере безводного азота. Через 5 мин в раствор вводят 32,4 мг (0,200 ммоль) хлорного железа в виде 1,8%-кого раствора в нитробензоле. После выдержки в течение 140 мин при этой температуре добавляют ещ,е 90 мл нитробензола и раствор охлаждают до комнатной температуры. Затем раствор промывают 5%гной соляной кислотой четыре раза при тшательном перемешивании и дважды дистиллированной водой, после чего его сливают при перемешивании в метиловый спирт. После дополнительной промывки метиловым спиртом и сушки в течение 24 час при 150°С получают 9,8 г полимера с приведенной вязкостью 0,71. Анализ показывает, что он содержит 0,003% железа и 0,7% золы. Этот полимер легко прессуется при 250°С и дает почти прозрачные пленки. Рентгеноструктурный анализ показывает, что продукт аморфен.

Пример 8. 3,364 г (20,0 ммоль) дибензофурана и 7,432 г (20,0 ммоль) дифенилового эфира 4,4-дисульфонилхлорида растворяют в 10 мл нитробензола, нагревают до 120°С в атмосфере безводного азота. Раствор перемешивают при этой температуре 4 мин, а затем вводят в него 28 мг (0,17 ммоль) хлорного железа в виде 4%-ного раствора в нитробензоле и реакцию продолжают 22 час при 120°С. После введения 100 мл нитробензола продукт осаждают, как описано в примере 7. Получают 8,7 г полимера. Продукт аморфен, приведенная вязкость равна 0,48. Прессованием при температуре 310°С под давлением 31,5 кг/мм2 из продукта получают бесцветные пленки.

Пример 9. 2,210 г (10,3 ммоль) 1,2-дифеноксиэтана и 3,522 г (10,5 ммоль) дифенил4,4-дисульфонилхлорида растворяют в нитробензоле и нагревают до 120°С в атмосфере

азота. В раствор вводят 8 мг хлорного железа (0,05 ммоль) в виде 4,0%-ного раствора и 0,2 мл нитробензола. После 17 час выдержки при 120°С продукт осаждают 40 мл диметилформамида и сливают при перемешивании

в метиловый спирт. После промывки и сушки получают 5,1 г полимера. Продукт аморфен, приведенная вязкость его 0,21.

Пример 10. 3,522 г (10,5 млюль) дифенил-4,4-дпсульфонилхлорида и 1,682 г

(100,0 ммоль) дибензофурана растворяют в 10 мл нитробензола. Раствор нагревают до 20°С в атмосфере безводного азота, после чего вводят в пего 8 мг (0,05 лгмоль) хлорного железа в виде 4,0%-ного раствора в нитробензоле. Через 3 мин после введения катализатора полимер осаждают из раствора. После 16 час выдержки при температуре 120°С смесь разбавляют диметилформамидом и профильтровывают. Остаток тшательно промьгвают метиловым спиртом и высушивают. Получают 3,1 г полимера. Рентгеноструктурными исследованиями показано, что полимер обладает кристалличностью, нерастворим в обычных растворителях.

Пример 11. 1,02 2 (100 Л1моль) дифенилового эфира и 37,065 г (101 ммоль) дифенилового эфира 4,4-дисульфонилхлорида растворяют в 50 мл нитробензола при температуре 130°С Б атмосфере сухого азота и вводят

в него 97 мг (0,60 Л1моль) хлорного железа, растворенного в 5 г нитробензола. Через 3,5 час из реакционного сосуда отбирают образец и разбавляют дополнительным количеством нитробензола, продукт осаждают, сливая раствор в метиловый спирт. После сушки полимер имеет приведенную вязкость 0,70. Остальную реакционную смесь полимеризуют в течение 6,75 час, в результате чего получают конечный продукт, который после выделения, промывки и сушки имеет приведенную вязкость 1,18.

Пример 12. 34,04 г (20Q ммоль) дифенилового эфира и 74,13 г (202 ммоль) дифенилового эфира 4,4-дисульфонилхлорида раС1воряют в 100 Л1Л нитробензола при температуре 130°С в атмосфере сухого азота. Через 6 мин в раствор вводят 304 мг (1,87 млюль) хлорного железа в виде раствора в 18 г нитробензола и смесь полимеризуют в течение

5,5 час. Вязкий продукт охлаждают, разбавляют нитробензолом (800 мл) и энергично перемешивают со 100 мл 5 н. соляной кислоты. После отделения водного слоя промывку соляной кислотой повторяют четыре раза,

после чего промывают 5%-ным раствором углекислого натрия и четыре раза водой. Полимер осаждают при сливании нитробензольного раствора в метиловый спирт. После фильтрования, экстрагирования метиловым

48 час при температуре 170°С получают 87 г полимер с приведенной вязкостью 0,70.

Пример 13. 17,02 г ((}Q ммоль дифенилового эфира и 35,4 г (106 ммоль) дифепил4,4-дисульфонилхлорида растворяют в 50 мл нитробензола и нагревают при перемешивании до температуры 140°С в атмосфере сухого азота. В этот раствор при помощи шприпа вводят 137 мл (0,84 ммоль) хлорного железа :в виде 1,6%-ного раствора в нитробензоле. Через 6 час в смесь вносят 1 мл расплавленного дифенилового эфира и выдерживают ее при перемешивании еще 17 час при температуре 140°С. Затем смесь сливают в метиловый спирт, твердый продукт отфильтровывают, смешивают с метиловым спиртом и нагревают 24 час. Продукт отфильтровывают и сушат при 100°С под вакуумом в течение 17 час. Получают 44,9 г полимера с приведенной вязкостью 0,55.

Из этого полимера прессуют блоки размерами 5,08X2,54x1,27 см и пленки толщиной 0,18 мл при температуре 280, 300, 320, 340 и 360°С. По мере повыщеиия температуры материалы постепенно приобретают более темный цвет. Пленки, полученные при температуре 280 и 300°С, имеют внутреннее напряжение, а сформованные при температуре 360°С - признаки разложения.

Пример 14. 107,48 г (400 ммоль дифенилового эфира 4-сульфонилхлорида растворяют в 100 ./ил нитробензола и раствор выдерживают при температуре 120°С до достижения равновесного состояния. Затем в него вводят 0,39 мл (3,05 ммоль) пятихлористой сурьмы В виде 1,3%-ного раствора в 30 мл нитробензола и смесь перемешивают в течение 4 час при 120°С. В смесь затем добавляют 5 мл анилина в 100 мл нитробензола и перемешивают ее еще в течение 1 час при температуре 120°С. Раствор сливают в метиловый спирт, осажденный лродукт промывают дважды горячим метиловым спиртом, а затем ацетоном и сушат при температуре 190°С 24 час. Получают полимер с приведенной вязкостью 0,72.

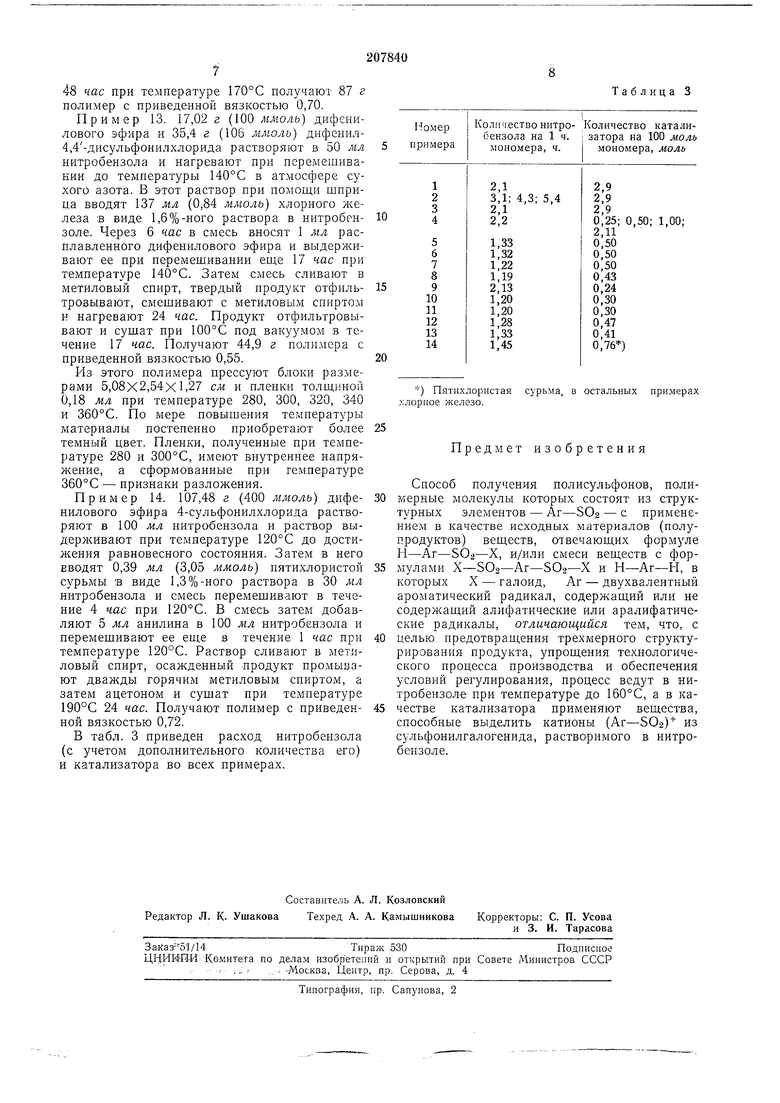

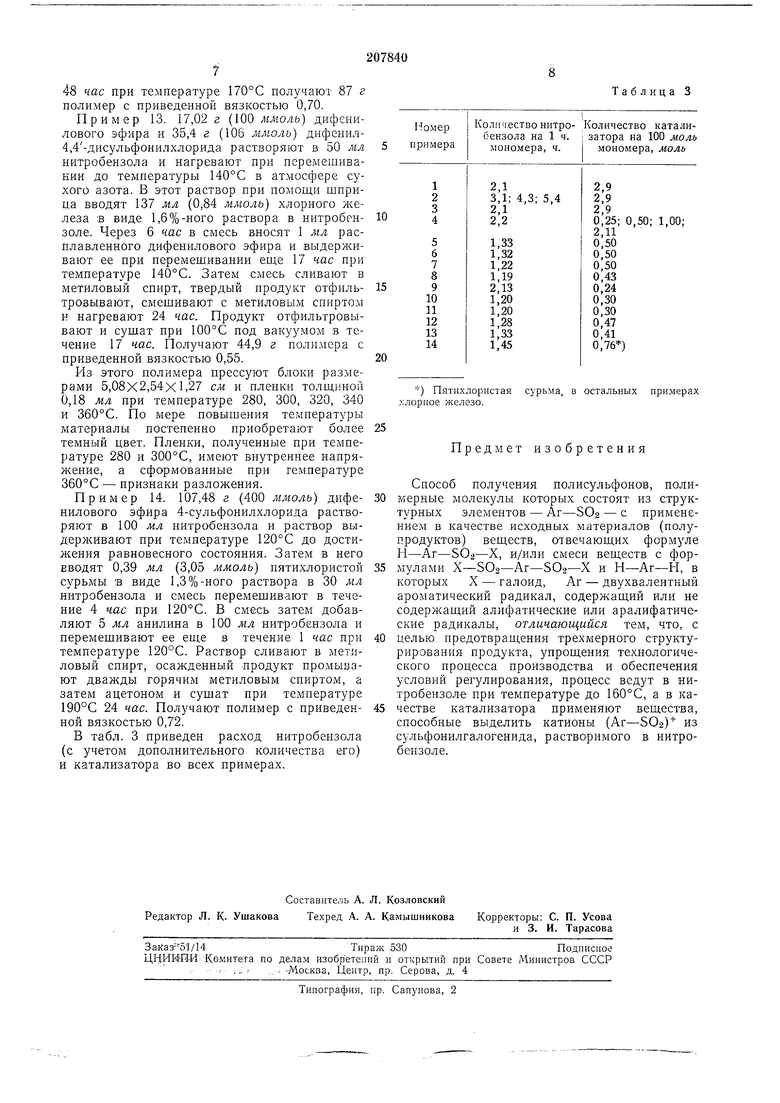

В табл. 3 приведен расход нитробензола (с учетом дополнительного количества его) и катализатора во всех примерах.

Таблица 3

) Пятихлорнстая сурьма, в остальных примерах хлорное железо.

Предмет изобретения

Способ получения полисульфонов, полимерные молекулы которых состоят из структурных элементов - Аг-SO2 - с применением в качестве исходных материалов (полупродуктов) веществ, отвечающих формуле Н-Аг-SOa-X, и/или смеси веществ с формулами X-SO2-Аг-SOa-X и Н-Аг-П, в которых X - галоид, Аг - двухвалентный ароматический радикал, содержащий или не содержащий алифатические или аралифатические радикалы, отличающийся тем, что, с

целью предотвращения трехмерного структурирования продукта, упрощения технологического процесса производства и обеспечения условий регулирования, процесс ведут в нитробензоле при температуре до 160°С, а в качестве катализатора применяют вещества, способные выделить катионы (Аг-SOg) из сульфонилгалогенида, растворимого в нитробензоле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗОКСАЗОЛОВ | 1971 |

|

SU297291A1 |

| Полигетероарилены для изготовления термостойких материалов и способ их получения | 1977 |

|

SU734989A1 |

| Способ получения полимеров с сопряженными двойными связями | 1986 |

|

SU1655302A3 |

| Способ получения полисульфамидов | 1974 |

|

SU514858A1 |

| ТЕРМОСТОЙКИЙ ПОЛИАРИЛЕНФТАЛИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2625158C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА СУЛЬФОКСИДА 3-ЭКЗОМЕТИЛЕНЦЕФАМА | 1992 |

|

RU2010795C1 |

| Способ получения порошка 1,4-бис(4-феноксибензоил)бензола и полиэфиркетонкетона на его основе | 2021 |

|

RU2780571C1 |

| Способ получения политриазинов | 1976 |

|

SU657037A1 |

| Способ получения 1,3-бис(4-феноксибензоил)бензола и полиэфиркетонкетона на его основе | 2020 |

|

RU2775601C2 |

| КОМПОЗИЦИИ ТЕРМОРЕАКТИВНЫХ СМОЛ С УВЕЛИЧЕННОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2012 |

|

RU2611628C2 |

Даты

1968-01-01—Публикация