и аЬоматических углеводородов общей формулы Н - R - Н, где X - F, С , R и R аналогичны приведенным ваше значениям, в среде нитрр-или хлорсбдержащих углеводородов или в сред HF - ВГэ при температуре от.минус 70 до +140 С.в присутствии в качес ве катализаторов галогенйдов металл iir-V и VIII групп. Сущность предлагаемого способа получения полигетероариленов заклю чается в том, что используют самоконденсацию соединений формулы где-Х - С1, F, значения R приведен выше; поликонденсацию соединений формулы Щ с ароматическими углеводородами H-R-H, где R и R моГут быть любы из приведенных выше; поликонденсац соединений формулы с ахроматическими углеводородами H-R-H, -:.: : ; :;- . ,...:. . где X - с. Г, )R Н R аналогичны вышеуказанным;сополиконденсацйю указанных выше мон меров, используемых в реакциях в р личных сочетаниях и соотношениях Сополиконденсациго можно проводи как в пределах каждого из трех пер числе1 ных вариантов поликонденсаци так и при комбинировании нескольких и них. Пойиконденсацию приведенных соединений целесообразно осуществлят в присутствии катализаторов. В качестве катализаторов могут бытьис пользованы галогениды Металлов I(I и VIII Групп: А1СЦ,РеС1, ZnCI, TiCJj, SbCI,,, др. (в количестве от 0,01 до 1,5 моль iTd отношению к функциональной группе); а также редакционная среда, йьтоЛня ющая роль растворителя и катализато ра - смесь HF с BF-}.

734989 В качестве растворителей для поликонденсации могут быть использованы как традиционные растворители, применяемые в реакциях ФриделяКрафтса, так и любые другие инертные в условиях реакции огранические соединения, например нитро-и хлорсодержащие.углеводороды. В за1висимости от строения исходных MOTioMepoB, а от типа растворителей и катализаторов поликонденсацйю целесообразно Проводить при температурах от -70 до +140 С. Таким образом, приведенные реакции поликонденсации благодаря.своеобразию реакционной способности используемых мономеров и соблюдению определенных условий синтеза приводят к сохранению циклической структура исходных монОйёрбв и к обраХзованию , новей -С-С-связи между углеродным . атомом фталидногр гетербцикла И ароматическим ядром. Отмеченные специфические особенности использованного Метода полйконденсации позволяют получать полигетероарилены указанно-, го выше строё:ния, сочетающие, в макромолекуле полифениленовые или другие гетероариленовые фрагменты с фталидными гетероциклическими структурами. Такие особенности химического строения обеспечивают синтезированным пол;иг1етероариленам сочетание высокой термр-и теплостойкости с хоро ;шей растворимостью. Синтезированные полигетероарилены имеют температуры начала разложения ка воздухе до 450-500 С. Температуры начала размягчейия от 250 до 450с, а в ряде случаев не размягчаются до . Полигетероарилены хорошо растворимы в таких доступных растворителях как хлороформ, тетрахлорэтан, метиленхлорид, N,Н-диметилформамид,N -метилпирролидон, бензиловый спирт, крезол, Н,М-диметилацетамид и др., из раст- . воров которых образует прозрачные пленки. Дсэказатёльством структуры полученных прлимеров является наличие в ИК-спектрахэтих полимеров полосы поглощенйя группы 1780 см рактерной для валентных колебаний карбонильной группы фталидного цикла. Подтверждением структуры являются данные эЛеме нтного состава, приве- , денные в примерах. I . Для химического строения исходных мономеров и образующихся полигетероа1рилей Ьй характерна еще одна существенная осрбенирсть - наличие (Ьункциональной группы непосредственно у асимметрического углеродного атома, а также наличие в макромолекуле несимметричной фталидной группировки. Это рберпечивает принципиальную возможность для синтеза стереорегулярных полигетероариленов.

Пример. В продутую аргонбм етырехгорлую колбу на 50 мл, снабенную мешалкой и обратным холб- : ильником, вносят 3,215 г (0,01моль) п-(3-хлор-фталил)-дифенила и 5 мл лористого метилена.

Образовавшуюся суспензию охлаждат до -Т5°С, и затем засыпают в колбу 0,016 г (0,0001 моль) безводного хлорного железа и 1,93 г (0,0145моль) сублимированного хлористого алюминия. Температуру в колбе поднимают за 3 .4 до +16°.С, выдерживают при этой температуре 10 ч, а затем нагревают до . После 4 ч нагрева реакционную массу выгружают в 200 мл 16%-ной соЛяной кислоты и кипятят 2ч. Затем фильтруют, промывают дистиллированной водой, метиловым спиртом (300. мл), ацетоном (250 мл) и 8 ч сушат в вакУуме при . Выход 2,7 г (94,7%) полимера в

виде беЯ5логопорошка с вязкостью irip. 0,26 дл/г (0,5 г полимера в 100 мл хлороформа).

Найдено, %: С 84,42; Н 4,01.

CIQ

Вычислено, %: С 84,49, Н 4,08.

Полимер растворим в тетрахлорэтане, диметилформамиде, метиленхлориде,N -метилпирролидоне, N ,М-диметилацетамиде, нитробензоле, хлороформе, крезоле и не теряет своей растворимости после 14-ти часового прог734989

i

рева на воздухе при . Температура начала разм)чгчения450 с.. Температура начала разложения (на воздухе) . Мол.м., определенная методом светорассеяния Mri 25000.

Пример 2. 3,258 г (0,0102 моль)п-3-хлор-3-фталил)-дифенила и 5 мл нитробензола при перемешивании нагревёиот до и добавляют 1,90 г (0,0142 моль )хлористого алюминия. Нагрев продолжается в течение 10 ч. После этого загустевшую массу охлаждают до комнатной

температуры и зАливают метиловым

спиртом (40 мл). Через 12 ч суспен5зию фильтруют, трижды промывают метиловым (или этиловым) спиртом порциями по 100 мл и сушат в течение 10 ч в вакууме при 100°С. Получают 2,7-7 г полимера (96% от теоретического) .Вязкость дополнительно пере0осажденного из хлороформа в полимера 4,0,31 дл/г. Мол.м. М 33600.

Примеры 3-6. По методикам

примеров 1 и 2 получают полигетеро5арилены, используя в качестве мономеров (3-хлор-З-фталил)-флуорен, (3-хлор-З-фталил)-дифениленоксид, ti- Сз-хлор-3-фталил) -дифенилоксид, п- (з-хлор-3-фталил)-дифенилсульфид.

0 Результаты опытов приведены в таб-т. лице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полигетероарилены для изготовления термостойкихматериалов и способ их получения | 1977 |

|

SU704114A1 |

| Производные фталимидинов как мономеры для синтеза термостойких полимеров | 1981 |

|

SU1015610A1 |

| ТЕРМОСТОЙКИЙ ПОЛИАРИЛЕНФТАЛИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2625158C1 |

| Способ получения блокполиамидоэфиров | 1976 |

|

SU646606A1 |

| Способ получения порошка 1,4-бис(4-феноксибензоил)бензола и полиэфиркетонкетона на его основе | 2021 |

|

RU2780571C1 |

| 2-[4'-(2", 6"-ДИМЕТИЛФЕНОКСИ)БЕНЗОИЛ]БЕНЗОЙНАЯ КИСЛОТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2621343C1 |

| Способ получения полиарилатов | 1979 |

|

SU802308A1 |

| Способ получения азотсодержащих полимеров | 1974 |

|

SU487912A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СУЛЬФОНОВ | 2003 |

|

RU2243966C1 |

| Способ получения полимеров с сопряженными двойными связями | 1986 |

|

SU1655302A3 |

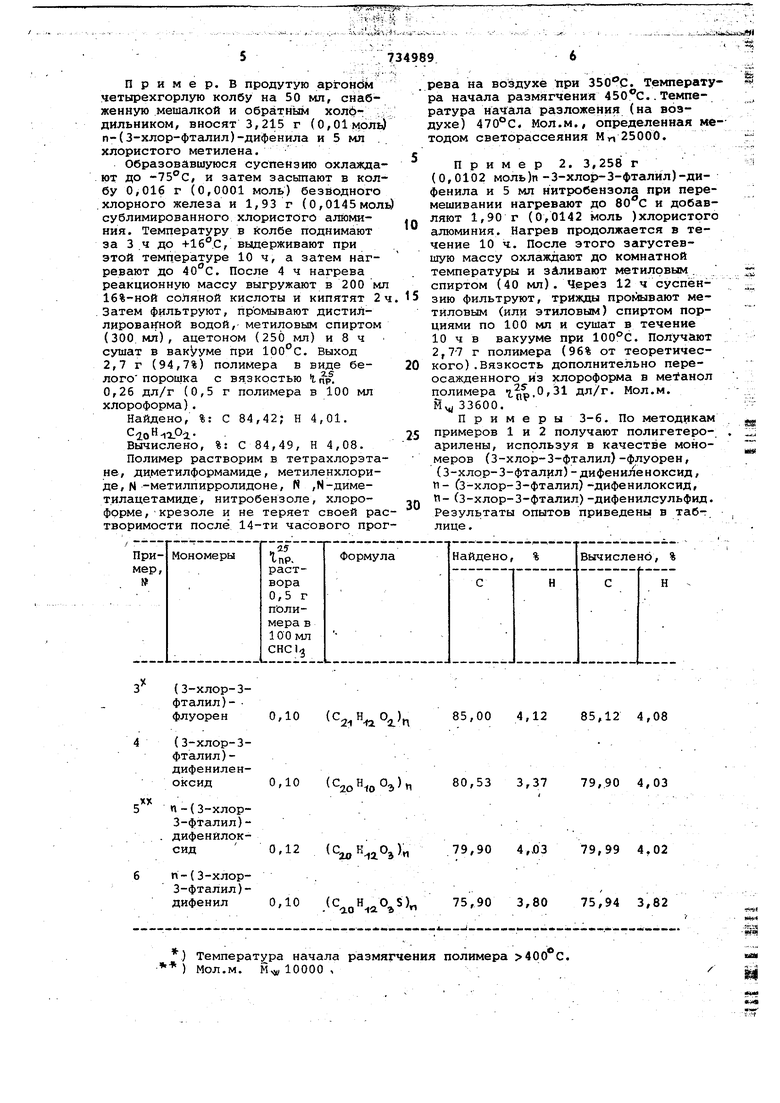

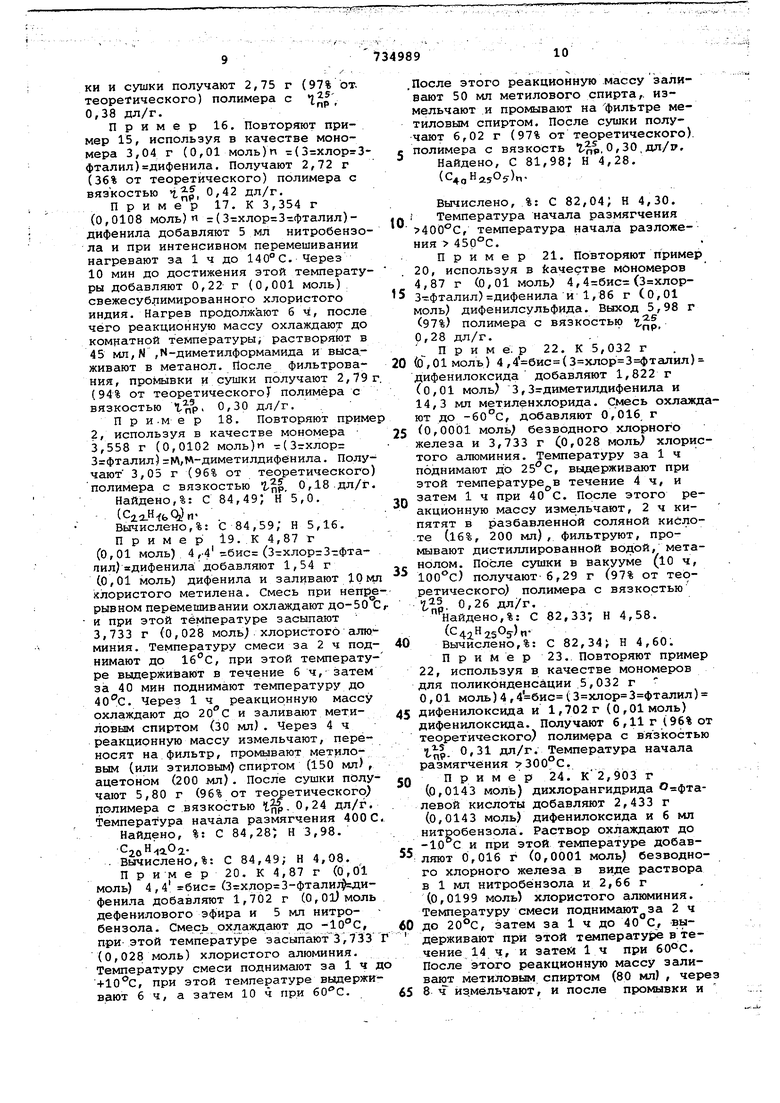

(3-хлор-Зфталил)- (Vn флуорен (3-хлор-Зфталил ) дифенилен0,10 ()18° 3 оксид

п-(3-хлорЗ-фталил ). дифенилокОД2 (C.)« сид

п-(3-хлорЗ-фталил ) . дифенил

) Температура начала размягчения полимера . ) Мол.м. Н 10000 , 85,00

79,90 4,03 79,99 4,02

75,90 3,80 75,94 3,82

frit

4,1285,12 4,08 3,3779,90 4,03 Пример 7. К 3,50 г Со, 01 моль) (3 хлор 3 фталил).гдибен тиофена добавляют 5 мл дихлорэтана, охлаждают при перемешивании до -25 и при этой температуре добавляют. 1,90 г (0,0142 моль) AlCJ. Темпера туру реакционной массы за 3 ч поднимают до +20°С, и при этой темпера туре выдерживают в течение 16 ч. После этого реакционную масс выгру жают в 250 мл 16%-ной соляной кисло ты и 6ч кипятят, а затем фильтрую промывают .метиловым спиртом и 10 ч сушит в вакууме при 100°С получают 2,94.г (94% от теоретического) поли мера с вязкостью , 0,12 дл/г. Найдено, %: С 76,20 Н 2,98. (2.0 И-го )п . Вычислено, %: С 76,42 Н 3,20. Пример 8. К 2,03 г (0,01 моль) дихлорангидрида 0-фтал вой кислоты добавляют 2,14.г (0,01 моль) 3,3 диметоксидифенила и 5 йл нитробензола. Смесь охлаждают до Св бане) и при этой температуре добав.ляют 1,99 г (0,015 моль АКЦ. Температуру реакционной массы за 2 ч поднимают до +20°С, затем за 1 ч до 40С, вьщерживают при этой температуре в течение 12 ч и затем 1 ч при . После этого реакционную массу заливают метиловым спиртом, измельчают, и после промыв ки и сушки получают 3,54 г (93% от теоритического полимера с вязкостью г. 0,14 дл/г. П р и м е р 9. К 2,33 г (0,01 моль дихЛорангидрида 4 меток си 0 фталевой кислоты добавляют 1,702 Г (о,01 моль дифенилоксида и 5 мл дихлорэтана. Смес.ь при перемещении охлаждают до -25 С, и при этой температуре добавляют 2,0 г безводного AICI. Темпе ратуру смеси поднимают за 1 ч до , и через 2 ч до 40С. Через 6 ч реакционную, массу выгружают в 16%-ную соляную кислоту, 2 ч кипятят и псэслё промыв ки метиловым спиртом, ацетоном сушат .в течение 10 ч ввакууме при 100°С.. Подучают 3,37 г (92% от теор тического) полимера с вязкостью . 0,18 дл/г.. Найдено,%: С 7б,03, Н 4,13. (С21 4,404) п. Вычислено, %: С 76,3Н 4,27. П ip и м е р 10. Повторяют приме 2,.используя в качестве мономера 2,0404 г (0,0063 моль)Иг(3 хлор 3фталил) s-Дифенила, а в качестве катализатора 0,42 10,00318 моль) хлористого алюминия. Получают 1,70 (93% от теоретического) полимера с вязкостью , 0,24 дл/г. П р и м е р 11. К 2,421 г (0,0102 моль) дихлорангидрида 0-ф.талевой кислоты добавляют 1,736 (О,О102)моль дифенилоксида и 5 мл дихлорэтана. Смесь при перемешивании охлаждают до. -20°С, и при этс температуре добавляют 1,90 г (0,0142 моль) AlClj. Температуру реакционной массы за 3 ч поднимают до +20с, и при этой температуре выдерживают в течение 16 ч. После этого реакционную массу выгружают в 250 мл 16%-ной соляной кислоты и 6 ч кипятят, а затем фильтруют, промывают метиловым (этиловым или изопропиловым) спиртом и 10 ч сушат в вакууме при 1О0°С.Получают 3,63 г (96% от тeopeтичecкoгoJ полимера с вязкостью t 0,26 дл/г. Найдено, %: С 71,40, Н 3,28. (.ОзС1)п. Вычислено,%: С 71,76; Н 3,31. .П р и м е р 12. Повторяют пример 11, используя в качестве мономеров 2,213 г (о,0102 моль.) дихлорангидрида 3 метил о Фталевой кисло- ты и 1,736 г (0,0102 моль) дифенилоксида. .Получают 3,46 г (97% от теоретического) полимера с вязкостью г. 0,24 дл/г. Найдено,%: С 80,00; Н 4,42. - (С-21 )Вычислено, %: С 80,24, Н 4,48. Пример 13. Повторяют пример 1, используя в качестве мономера 3,258 г (0,0102 моль) п 3гхлор 3 : фталил) гдифенила, а в качестве катализатора 1,621 г (0,01 моль безводного- хлорного железа. Получают 2,8 г (97% от теоретического) полимера с вязкостью Чрр. 0,33 дл/г. Пример 14. В колбу засыпа-, ют 3,585 г (о,.11 моль) 3 фталил) дифенила и заливают 4,6 мл нитробензола. Смесь в течение 40 мин нагревают до 120°С и добавляют 0,0299 г (0,0001 моль) S1 СIjв виде раствора в 1- мл нитробензола. После 12 ч нагрева реакционную массу охлаждают до комнатной температуры, добавляют 40 мл димет.илформамида и высаживают в метанол. Выпавший полимер отфильтровывают, йромывают метиловым или изо пропиловам спиртом (100 мл) и ацетоном (400 мл). После 10-ти часовой сушки в вакууме при получают 3,08 г (97% от теоретического) полимера с вязкостью 1, 0,22 дл/г. Пример 15. В автоклав емкостью 150 мл, изготовленный из стали 1Х18Н10Т, загружают в токе аргона 3,200 г (0,01 моль) ( фталил) гдифенила. Автоклав охлаждают др.-70°С и при этой температуре конденсируют в автоклав 10. г (0,499 моль) фтористого водорода и 18 г О,265 моль трехфтористого бора) .После этого при интенсивном перемещений температуру смеси, за 1 .ч поднимают до 20 С, а затем в течение 2 ч до 5 Ос. Далее .автоклав охлаждают до 10°С, дегазируют и выгружают полученный продукт в Метано.л. После промыв-;

ки и сушки получают 2,75 г (97% оттеоретического) полимера с 0,38 дл/г.

Пример 16. Повторяют пример 15, используя в качестве мономера 3,04 г (0,01 моль)п (3 хлор 3фталил)дифенила. Получают 2,72 г (36% от теоретического) полимера с вязкостью пр, 0,42 дл/г.

Пример 17. К 3,354 г (0,0108 моль) ч (3- хлор 3-фталил)дифенила добавляют 5 мл нитробензола и при интенсивном перемешивании нагревают за 1 ч до 140°С. Через 10 мин до достижения этой температуры добавляют 0,22 г (0,001 моль) свежесуб:г1имированного хлористого индия. Нагрев продолжают б ч, после чего реакционную массу охлаждают до комнатной температурыj растворяют в 45 мл,N ,N-димeтилфopмaмидa и высаживают в метанол. После фильтрования, промывки и сушки получают 2,79 (94% от теоретического полимера с вязкостью . 0,30 дл/г.

При-мер 18. Повторяют приме 2, используя в качестве мономера 3,558 г (0,0102 моль) :(3 хлор 3 фталил)гМ,М-диметилдифенила. Получают 3,05 г (96% от теоретического) полимера с вязкостью , 0,18 дл/г.

Найдено,: С 84,49; н5,0.

(C2.2.H-fbQL)n

Вычислено,%: С 84,59/ Н 5,16.

Пример 19.К4,87г (0,01 моль) 4 ,-4 бис (3 хлор 3-гфтапил)дифенила добавляют 1,54 г (.0,01 моль) дифенила и заливают 10 Nm хлористого метилена. Смесь при непрерывном перемешивании охлаждают до-50 Си при этой температуре засыпают 3,733 г (0,028 моль) хлористого алюминия. Температуру смеси за 2 ч поднимают до 1бс, при этой температуре выдерживают в течение б ч, затем за 40 мин поднимают температуру до . Через 1 ч реакционную массу охлаждают до и заливают метиловым спиртом (ЗО мл). Через 4 ч реакционную массу измельчают, переносят на фильтр, промывают метило вым (или этиловым) спиртом (150 мл), ацетоном (200 мл). После сушки получают 5,80 г (96% от теоретического) полимера с вязкостью t. 0,24 дл/г. Температура начала размягчения 400 С

Найдено, %: С 84,28 Н 3,98.

G oH iaOa. Вычислено,: С 84,49; Н 4,08.

П р и м е р 20. К 4,87 г (0,01 моль) 4,4 бис (Згхлор 3-фталиф:дифенила добавляют 1,702 г (0,01) моль дефенилового эфира и 5 мл нитробензола. Смесь охлаждают до -10°С, при этой температуре засыпают 3,733 Т (0,028 моль) хлористого алюминия. Температуру смеси поднимают за 1 ч д , при этой температуре вьвдерживают 6ч, а заТем 10 ч пр.и .

.После этого реакционную массу заливают 50 мл метилового спирта,, измельчают и промывают на фильтре метиловым спиртом. После сушки получают 6,02 г (97% от теоретического). полимера с вязкость ТПР, ,дл/р. Найдено, С 81,98; Н 4,28. ()п

Вычислено, %: С 82,04; Н 4,30. i Температура начала размягчения

o 400°С, температура начала разложения 450°С.

Пример 21. Повторяют пример 20, используя в Качестве мономеров 4,87 г (0,01 моль) 4, (3 хлор53-фталил)дифенила и 1,86 г (0,01 моль) дифенилсульфида. Выход 5,98 г (97%) полимера с вязкостью 1г,| . 0,28 дл/г.

П р и м е. р 22. К 5,032 г to, 01 моль) 4 , ( 3 фталил) 0дифенилоксида добавляют 1,822 г (О,О1 моль) 3,3-диметилдифенила и 14,3 мл метиленхлорида. Смесь охлаждают до , добавляют 0,016 г (0,0001 моль) безводного хлорного

5 железа и 3,733 г (0,028 моль хлористого алюминия. Температуру за 1 ч поднимают до , выдерживают при этой температуре в течение 4ч, и затем 1 ч при 40 С. После этого реDакционную массу измельчают, 2 ч кипятят в разбавленной соляной кисло.те (l6%, 200 мл), фильтруют, промывают дистиллированной водой, метанолом. После сушки в Вакууме (Ю ч,

5 ) получают-6,29 г (97% от теоретического) полимера с вязкостью tH. 0,26 дл/г.

Найдено,: С 82,33, Н 4,58.

(.С . „.

0

Вычислено,%: С 82,34, Н 4,60.

Пример 23. Повторяют пример 22, используя в качестве мономеров для поликонденсации 5,032 г О,01 моль)4,(3 хлор 3 фталил) дифенилоксида и 1,702 г (0,01 моль)

5 дифенилоксида. Получают 6,11 г (96% от теоретического) полимера с вязкостью . 0,31 дл/г. Температура начала размягчения 300°С.

Пример 24. к2,903 г

0 Со,0143 моль) дихлорангидрида О фталевой кислоты добавляют 2,433 г (0,0143 моль) дифенилоксида и 6 мл нитробензола. Раствор охлаждают до -10 С и при этой температуре добав5ляют 0,016 г (0,0001 моль) безводного хлорного железа в виде раствора в 1 мл нитробензола и 2,66 г (0,0199 моль) хлористого алюминия. Температуру смеси поднимают за 2 ч до , затем за 1 ч до 40 С, вы0держивают при этой температу1 е в течение 14 ч, и затей 1ч при 60°С. После этого реакционную массу заливают метиловым спиртом (80 мл) , через 8 ч из,мёльчают, и после промывки и

5

11

cyiiUcH получают 4757 г (95% от тё61рётического)полимера с вязкостью . 0,36 дл/г.Т :

Температура начала размяг 1ения .: , , . - - Найдено, %: С 79,90; Н 4,04. HxjjOj.

Вычислено,%: С 79,99; Н 4,02. Пример 25. К 2,41 г (0,0118 моль) дихлорангидрида О фта левой кислоты добавляют 2,194 г (о,0118 моль дифенилсульфида и 4,5 Hji нитробензола:Г Смё сь 6хлаждают до , при этой температуре добавляют 0,016 г (0,0001 моль) безводногб хлорного железа в виде раствора в нитробензола и 2,202 г (0,016 моль) безводного хлористого айюминия. Температуру реакционной массы поднимают за 3 ч до ,1Гатём за 3.0 мин до 40с. После 5 ч прогрева охлаждают до комнатной температуры и з.аливают 50 мл мётйлбвЬгЗ спирта. Через 10 ч полимерную массу измель- . чают, промывают метиловым спиртом и после сушки (80°С, 10 ч) получают 3,84 г (92% от теоретического) г1 5Лимера с вязкостью tq|, 0,18 дл/г. Найдено,%: С 75,82; Н 3,90.

(

Вычислено,%: С 75,94; Н 3,82

П р и м е р 26. Повторяют пример 25, используя в качестве мономеров 2,754 г (0,0135 моль) дихлорангидрида 0 фталевой кислоты и 3,109 гм ,

0,0135 моль) И терфенила. Получают 4,4 г (82 от теоретического) полимера с вязкостью . 0,10 дл/г.

Найдено, %: С 86,50; Н 4,4Ь.

(С.,),

Вычислено,%: С 86,65; Н 4,47.

П р и м е р 27. 1,875 г

(0,00923 моль) дихлорангидрида р фталевой кислоты прибавляют к 1,535 г (0,00923 моль) флуорена и заливают 9 Мл дихлорэтана. СШсь 6хлаждают до -15°С и вносят 3,42 Г (0,0256 моль) хлористого алШйни. Темпе ратуру )реакцйонной массы поднимают за 40 мин, до и при этой температуре вьщерживают в Течение 20 ч. После этого ре-ЙКЦй&ййуда тссу; 1Г|ШльЧс1ЮТ, кипятят 2 ч в разёа ленной соляной кислоте. После фильтрования, промывки и сушки получают 2,7 г (88% от теоретического) полимера с вязкостью tpp-Oj Об дл/г.

Найдено,%: С 85,00 Н 3,99.

(с а -i) п

Вычислено, %: С 85,12 Н 4,08.

Пример 28. В автокла в аргона загружают 2,233 г (6,011 мол1 дихлорангидрида О фталевой кислоты и 1,870 г (0,011 моль) дифенилоксида, Смесь охлаждают до -65®С, и при этой тёмпё ратуре конденсируют в автоклав 22 г (1,099 моль) фтористого водороjn;a и 3d г (0,442 моль) трехфт& йсТЪго бора. Температуру смеси за 2 ч

i

734989

12

поднимают до , а затем за 2 ч до 5р°С. После этого автоклав охлаждают до , дегазируют и выгружают полученный продукт в метанол. После промывки и сушки получают 3,33 г (90% ОТ теоретического) полимера с вязкостью t. 0,30 дл/г.

Найдено,%: С 79,92; Н 4,00.

(GioH OglnВычислено,%: С 79,99; Н 4,02.

Пример 29. Повторяют пример 25, используя в даче с ТВ е мономе- ;; ров 1,700 г Г6,6и моль) дйфт 6|зая- гидридао фталевой кислоты и 1.,702 г (0,01 моль) дифенилоксида, а в качестве катализаторов 20 г (0,99моль)

фтористого водорода и 28 г

о,.413 моль) трехфтористого бора.Получают 2,88 г (90% от теоретического) полимера с вязкостью Z-. 0,34 дл/г.

Пример 30. К 4,230 г (0,0208моль)

дихлОрангидрида о«фталевой кислоты прибавляют 3,186 г (0,0187 моль) дифенилоксида, 0,386 г (О,00208 моль} дифенилсульфида, 10 мл нитробензола. Смесь охлаждают до -15°С и засып ают .

3,87 г (о,029 моль) хлористого алк)миния. Темпе ратуру смеси поднимают на 3 ч до , и через 10 ч з:а 30 мин до 40°С. Через 2 ч реакционную массу заливают метиловым

спиртом (50 мл) и оставляют на 8ч. После измельчения полимерной массы, промывки и сушки получают ,19 г (88% от теоретического).полимера с вязкостью Ttpp. 0,30 дл/г.

Пример 31. Повторяют пример 2, используя в качестве мономеров для поликонденсации 1,60 г , (О,005 моль)п (3 хлор 3 фталил)дифенила и 1,68 г (0,005 моль)п ( фталил)гдифенйЛоксиДа. Получают

2,82 г (97% от теоретического) полимера с вязкостью . 0,28 дл/г.

Как видно из приведенных примеров , полученные полимеры обладают высокой термостбйкостью, они растворимы во многих органических растворителях, изних при формований иЭ p atetsbpa можно получать лаковые покрйтия, пленки, волокна, а также их

исдрльзрвать в качестве связующих в полимерных композициях.

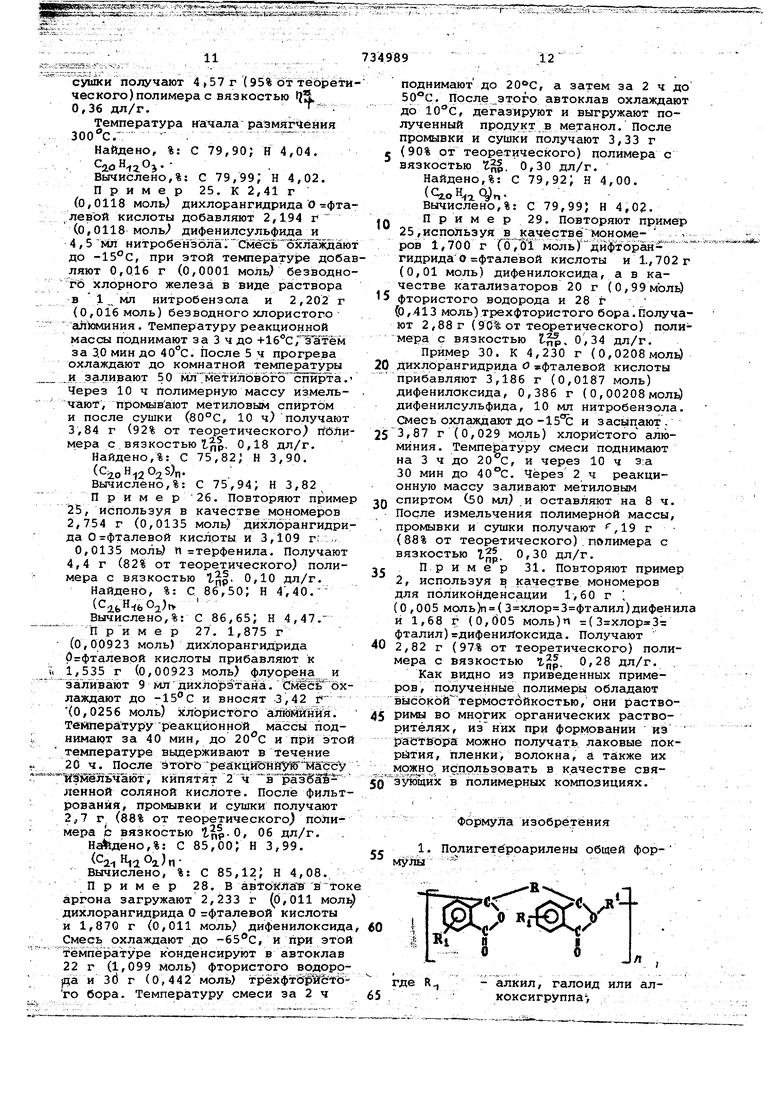

Формула изобретения ;

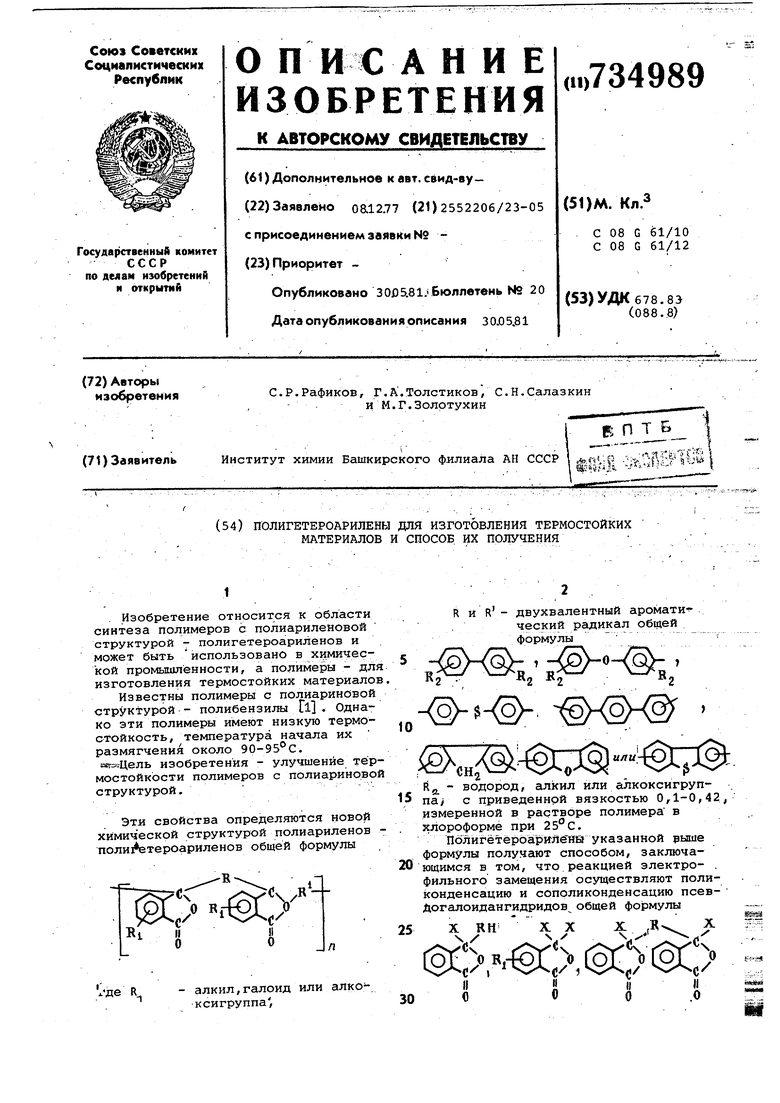

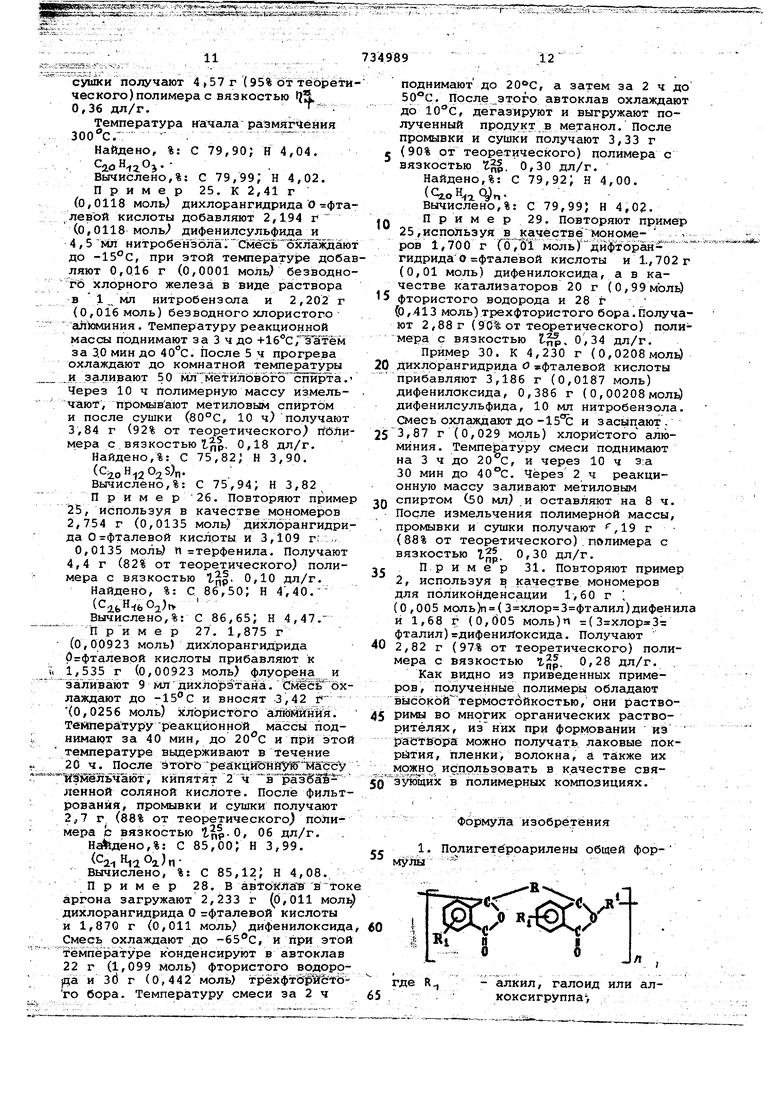

ff 1. Полигетёроарилены общей фор муНш ; . . .

- алкил, галоид или алкоксигруппа

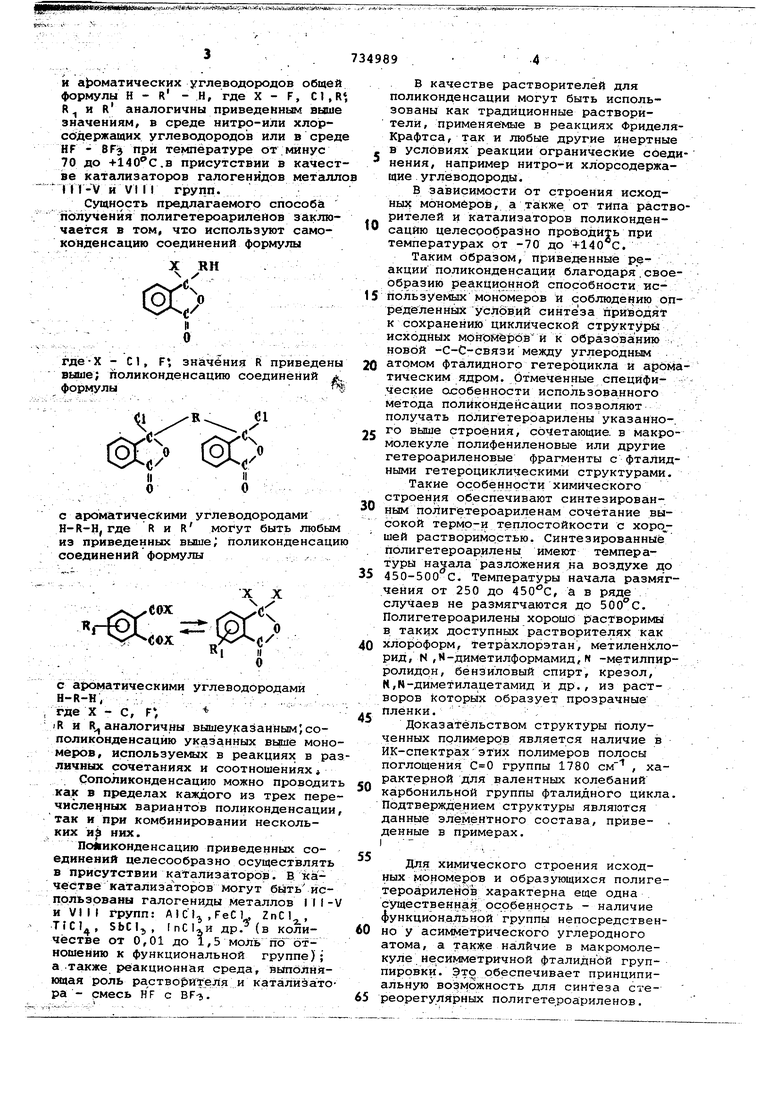

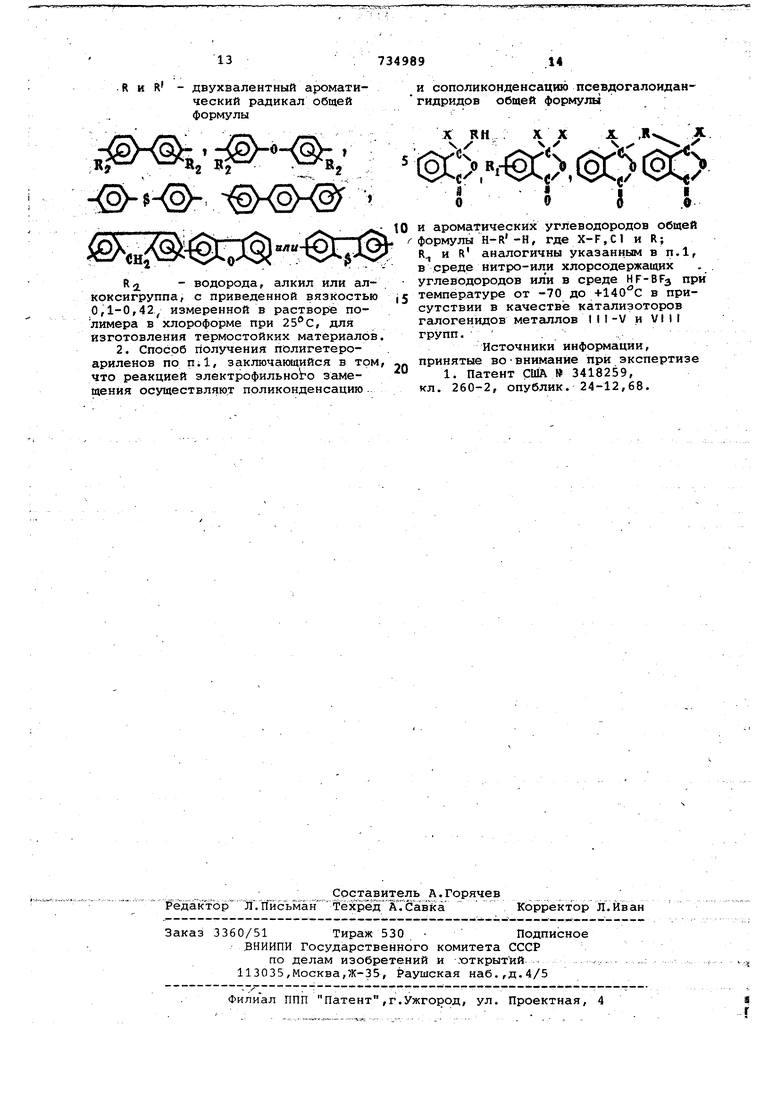

R и R - двухвалентный ароматический радикал общей формулы

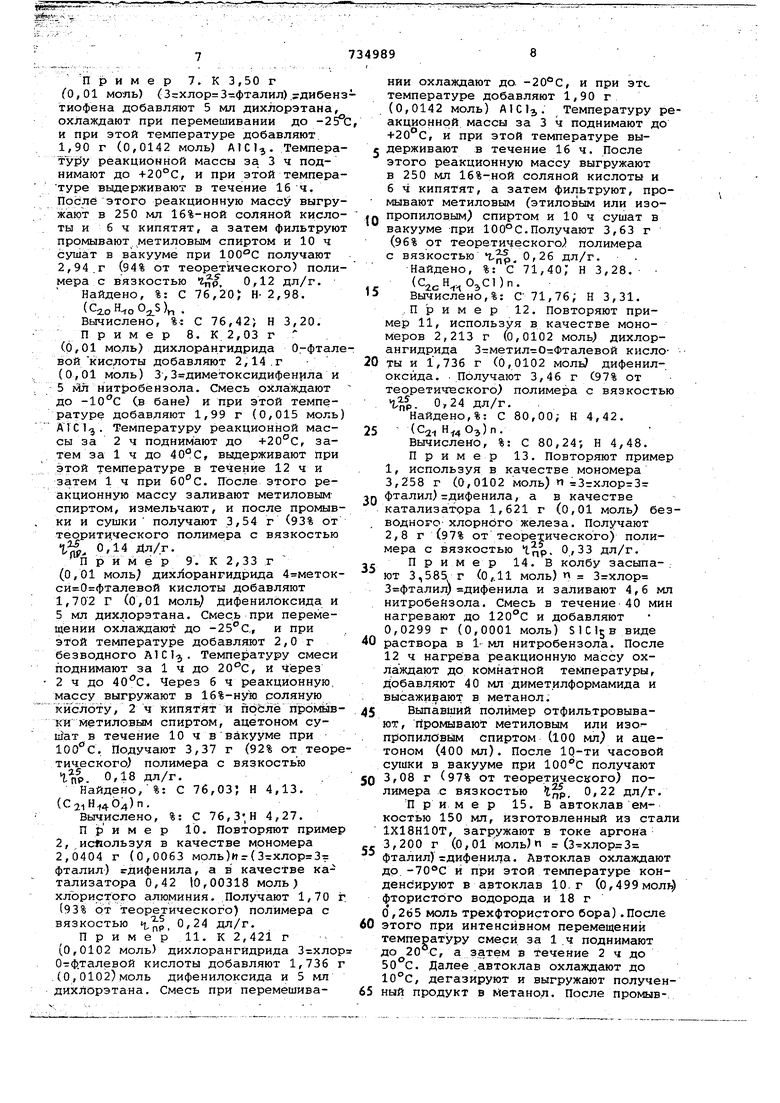

и сополиконденсацию псевдогалоидангидридов общей формулы

Авторы

Даты

1980-05-15—Публикация

1977-12-08—Подача