Пзвестны приспособления для установки и закрепления при обработке скосов изделий типа корпуса бурового долота, содержащие корпус со смонтированной в нем оправкой с резьбовым концом, механизм зажима и механизм фиксации изделия по углу поворота.

Предложенное приспособление позволяет улучшить качество изделия и повысить производительность обработки путем осуществления перебазировки изделия после установки его на приспособлении.

С этой целью приспособление снабжено подвижным осевым упором в виде, например, щарнирно связанного с корпусом качающегося двуплечего рычага с приводом от гидроцилиндра. Оправка смонтирована в подвижной в осевом направлении относительно корпуса гильзе, имеющей привод перемещения, например, от гидроцилиндра через реечнозубчатую передачу и механизм фиксации в виде, например, двух колодочных зажимов с приводом от гидроцилиндра через реечно-винтовую передачу.

Механизм зажима изделия представляет собой реечно-винтовую передачу с приводом, например, от гидроцилиндра, и сидящую на оправке , которая отжимает изделие и обеспечивает легкий поворот оправки с изделием при делении.

Для повыщепия жесткости и надежности фиксации изделия по углу поворота механизм фиксации выполнен в виде приводимого от гидроцилиндра двуплечего рычага с коническим фиксатором, снабл енным автоматическим клиновым механизмом зажима.

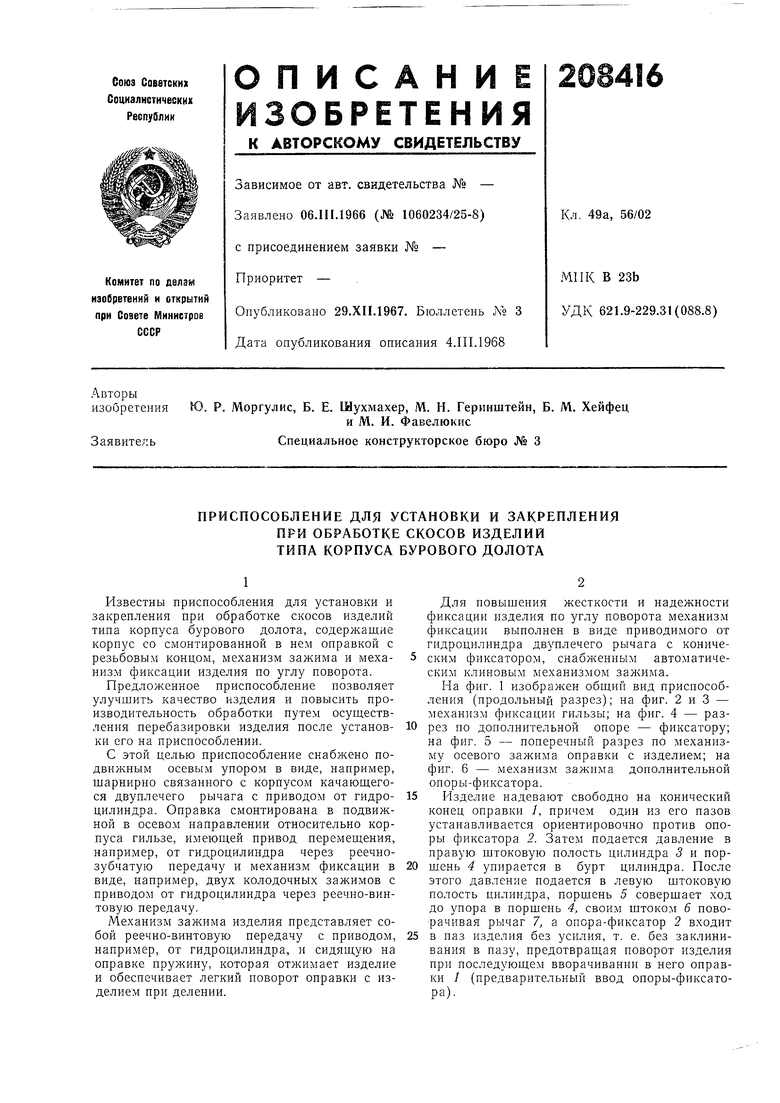

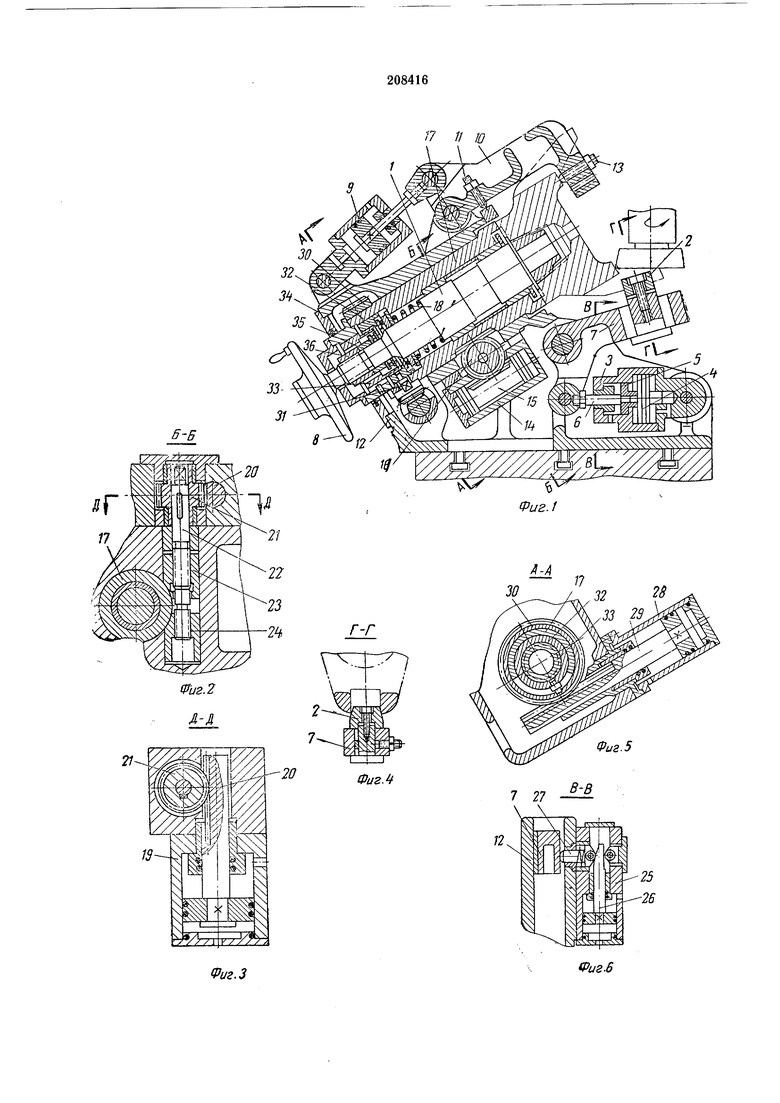

На фиг. 1 изображен общий вид приспособления (продольный разрез); на фиг. 2 и 3 - механизм фиксации гильзы; на фиг. 4 - разрез по дополнительной опоре - фиксатору; на фиг. 5 - поперечный разрез по механизму осевого зажима оправки с изделием; на фиг. 6 - механизм зажима дополнительной опоры-фиксатора.

Изделие надевают свободно на конический конец оправки /, причем один из его пазов устапавливается ориентировочно против опоры фиксатора 2. Затем подается давление в правую щтоковую полость цилиндра 3 и поршень 4 упирается в бурт цилиндра. После этого давление подается в левую щтоковую полость цилиндра, порщень 5 соверщает ход до упора в порщень 4, своим щтоком 6 поворачивая рычаг 7, а опора-фиксатор 2 входит в паз изделия без усилия, т. е. без заклинивания в пазу, предотвращая поворот изделия при последующем вворачивании в него оправки / (предварительный ввод опоры-фиксатора).

Далее вращением маховика 8 резьбовой конец оправки 1 ввертывают в изделие до упора ее бурта в задний торец изделия.

После того как оправка полностью ввернута в изделие, т. е. когда изделие зафиксировано предварительно, подается давление в поршневую полость цилиндра 9, рычаг 10 поворачивается до упора винта // в корпус 12 и подводимый осевой упор 13 устанавливается в рабочее положение.

Теперь давление подается в правую полость цилиндра 14, шток-рейка 15 через шестерню 16 перемеш,ает гильзу 17 вправо до тех пор, пока изделие своим передним торцом не прижмется к упору 13, а гильза 17, сжимая пружину 18, не прижмется к заднему торцу изделия. Произошла перебазировка изделия.

Затем давление подается в штоковую полость цилиндра 19, шток-рейка 20 через шестерню 21 вращает винт 22, колодки 23 и 24 сходятся и фиксируют положение выдвинутой гильзы 17.

После этого правая штоковая полость цилиндра 3 соединяется со сливом, и поршень 5 перемещается вправо до заклинивания опорыфиксатора 2 в пазу изделия (окончательный ввод опоры-фиксатора). Затем подается давление в поршневую полость цилиндра 25, и клиновой шток 26 толкателем 27 жестко фиксирует рычаг 7 механизма подвода опорыфиксатора.

Далее следует операция зажима изделия на неподвижный торец гильзы 17. С этой целью подается давление в штоковую полость цилиндра 28. Шток-рейка 29 вращает шестерню 30, которая пальцем 31, проходяц им через дуговой паз в гильзе 17, вращает гайку 32.

Резьбовая втулка 33 предохранена от проворота и получает при вращении гайки 32 поступательное движение, которое через уцорный подшипник 34, втулку 35 и гайку 36 передается с усилием оправке 1 с сидящим на ней изделием до упора последнего в торец гильзы 17. ,

После этого дается команда на отвод осевого упора 13, для чего подается давление в штоковую полость цилиндра 9, и рычаг 10 отходит в исходное положение (траектория движения рычага 10 выбрана такой, чтобы торец изделия не препятствовал его свободному отвороту). Пзделие готово к обработке первого скоса.

После обработки первого скоса ходом штока 26 рычаг 7 расфиксируется, опора-фиксатор 2 выводится из паза изделия, для чего подается давление в поршневую полость цилиндра 3, а осуществляется отжим изделия от торца гильзы 17, для чего подается давление в поршневую полость цилиндра 28.

Пружина 18, разжимаясь, перемещает оправку/с изделием вправо вверх. При этом гильза /7 не расфиксируется, т. е. ее фиксация происходит один раз за цикл.

Вращением маховика 8 изделие легко поворачивают, устанавливая следующий паз его против опоры-фиксатора 2.

Вслед за этим производят уже описанные выше операции полного ввода опоры-фиксатора 2 в паз изделия, его зажима и оправки / с изделием на торец гильзы 17, после чего обрабатывают второй скос изделия. После обработки всех скосов механизмы

приводят в исходное положение, за иключением механизма подвода опоры-фиксатора, которую ставят в положение предварительно введенной, и вращением маховика 8 через одцозубую кулачковую муфту изделие снимают с оправки 7.

Предмет изобретения

1. Приспособление для установки и закрепления при обработке скосов изделий типа

корпуса бурового долота, содержащее корпус со смонтированной в нем оправкой с резьбовым концом, механизм зал-сима и механизм фиксации изделия по углу поворота, отличающееся тем, что, с целью улучшения качества

изделия и повышения производительности обработки путем осуществления автоматической перебазировки изделия после установки его на приспособлении, приспособление снабжено подводимым осевым упором, выполненным,

например, в виде шарнирно связанного с корпусом качающегося двуплечего рычага с приводом от гидроцилиндра, а оправка смонтирована в подвижной в осевом направлении относительно корпуса гильзе, имеющей привод

перемещения, например, от гидроцилиндра через реечно-зубчатую передачу и механизм фиксации, выполненный, например, в виде двух колодочных зажимов с приводом от гидроцилиндра через реечно-винтовую передачу.

2. Приспособление по п. 1, отличающееся тем, что механизм зажима изделия выполнен в виде реечно-винтовой передачи с приводом, например, от гидроцилиндра и сидящей на оправке пружины, осуществляющей отжим

изделия и обеспечивающей легкий поворот оправки с изделием при делении.

3. Приспособление по п. 1, отличающееся тем, что, с целью повыщения жесткости и надежности фиксации изделия по углу поворота, механизм фиксации изделия выполнен в виде приводимого от гидроцилиндра двуплечего рычага с фиксатором конической формы, имеющего автоматический клиновоймеханизм зажима.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| Устройство для подачи ленточного материала в рабочую зону пресса | 1977 |

|

SU759183A1 |

| Машина для сварки дугой, вращающейся в магнитном поле | 1988 |

|

SU1712090A1 |

| Устройство для зажима деталей | 1986 |

|

SU1404244A1 |

| КРОМКООБРАБАТЫВАЮЩИЙ СТАНОК | 1969 |

|

SU248447A1 |

| ^С?СОЮЗНАй .»Й1Ш1 ип/ч | 1973 |

|

SU372032A1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ УТЕЧЕК СОЕДИНЕНИЙ ТРУБ | 1992 |

|

RU2049319C1 |

| Агрегатный станок | 1986 |

|

SU1399078A1 |

Даты

1968-01-01—Публикация