Известны устройства для рассгойки тестовых заготовок в формах, на листах или в другой таре, содержащие две шахты со смонтированными внутри них вертикальными цепными полочными кокзейерами для подъема и спуска тары с заготовками и верхнего горизонтального цепного транспортера с поводками для перемещения тары с заготовками с полок конвейера подъема на полки конвейера спуска и механизмом для его перестановки по высоте для регулирования продолжительности расстойки заготовок.

Недостатком этих устройств является трудность точного стыкования горизонтального транспортера с полками вертикальных конвейеров в процессе регулирования продолжительности расстойки и громоздкость механизма для перестановки горизонтального транспортера по высоте.

С целью упрощения конструкции, в предлагаемом устройстве верхний горизонтальный цепной транспортер смонтирован стационарно. Для регулирования продолжительности расстойки за счет изменения величины щага между формами или листами на горизонтальном транспортере регулировочный механизм образован вращающимся диском с расположенными по его периметру подвижными в радиальном направлении упорами.

взаимодействующими с конечным выключателем цепи привода транспортера.

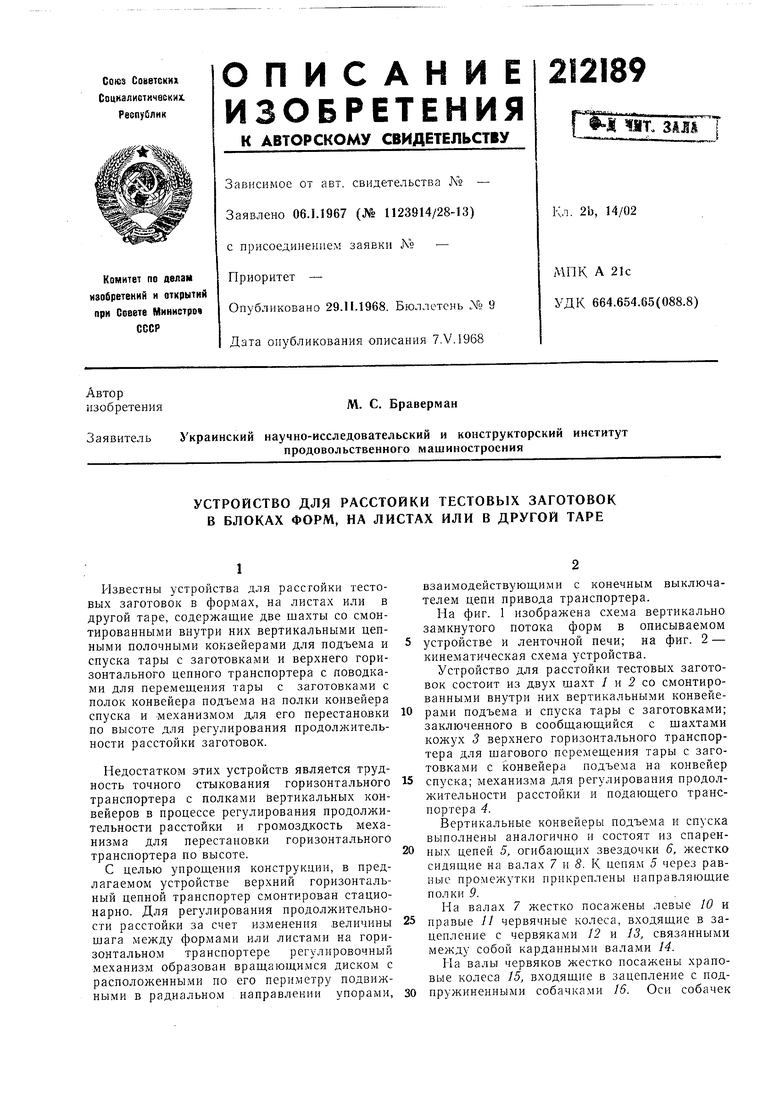

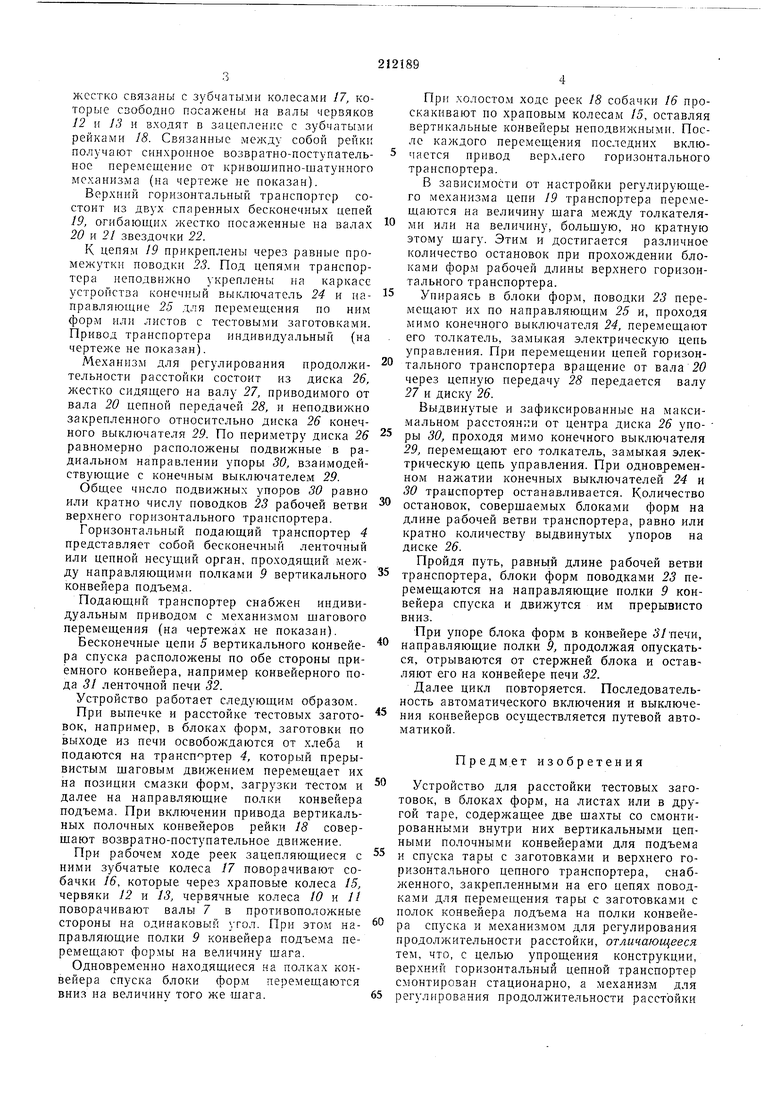

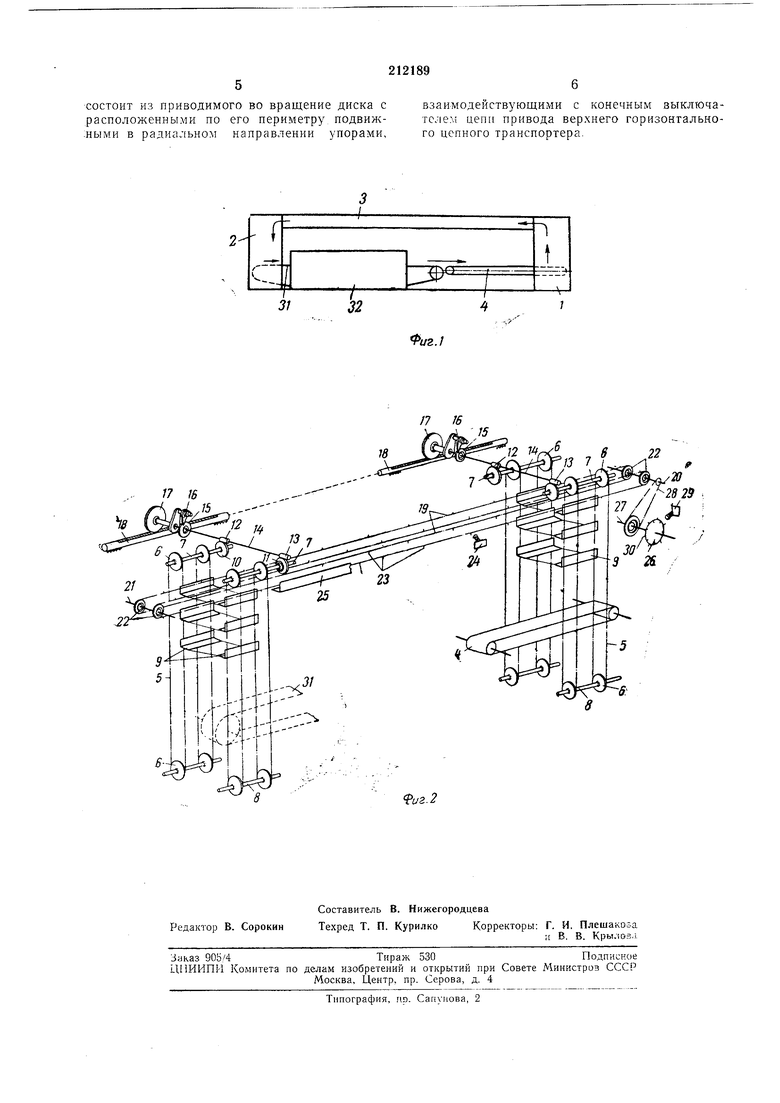

На фиг. 1 изображена схема вертикально замкнутого потока форм в описываемом устройстве и ленточной печи; на фиг. 2 - кинематическая схема устройства.

Устройство для расстойки тестовых заготовок состоит из двух щахт 1 и 2 со смонтированными внутри них вертикальными конвейерами подъема и спуска тары с заготовками; заключенного в сообщающийся с щахтами кожух 3 верхнего горизонтального транспортера для шагового перемещения тары с заготовками с конвейера подъема на конвейер спуска; механизма для регулирования продолжительности расстойки и подающего транспортера 4.

Вертикальные конвейеры подъема и спуска выполнены аналогично и состоят из спаренных цепей 5, огибающих звездочки 6, жестко сидящие на валах 7 и S. К цепям 5 через равные промежутки прикреплены направляющие полки 9.

На валах 7 жестко посажены левые 10 и правые 11 червячные колеса, входящие в зацепление с червяками 12 и 13, связанными между собой карданными валами 14.

XvCCTKO связаны с зубчатыми колесами 17, которые свободно посажень( на валы червяков 12 и 13 и входят в зацепление с зубчатыми рейками 18. Связанные между собой рейки получают синхронное возвратно-поетупательное неремещение от кривошипно-шатунного механизма (на чертеже не показан).

Верхний горизонтальный транспортер состоит из двух спаренных бесконечных цепей 19, огибающих жестко посаженные на валах 20 и 21 звездочки 22.

К цепям 19 прикреплены через равные промежутки повод:ки 23. Под цепями транспортера неподвижно укреплены на каркасе устройства конечный выключатель 24 и направляющие 25 для перемещения по ним форм или листов с тестовыми заготовками. Привод транспортера индивидуальный (на чертеже не показан).

Механизм для регулирования продолжительности расстойки состоит из диска 26, жестко сидящего на валу 27, приводимого от вала 20 цепной передачей 28, и неподвижно закрепленного относительно диска 26 конечного выключателя 29. По периметру диска 26 равномерно расположены подвижные в радиальном направлении упоры 30, взаимодейетвующие с конечным выключателем 29.

Общее число подвижных упоров 30 равно или кратно числу поводков 23 рабочей ветви верхнего горизонтального транспортера.

Горизонтальный подающий транспортер 4 представляет собой бесконечный ленточный или цепной несущий орган, проходящий между направляющими полками 9 вертикального конвейера подъема.

Подающий транспортер снабжен индивидуальным приводом с механизмом щагового перемещения (на чертежах не показан).

Бесконечные цепи 5 вертикального конвейера спуска расположены по обе стороны приемного конвейера, например конвейерного пода 31 ленточной печи 32. Устройство работает следующим образом. При выпечке и расстойке тестовых заготовок, например, в блоках форм, заготовки по выходе из печи освобождаются от хлеба и подаются на транспортер 4, который прерывистым щаговым движением перемещает их на позиции смазки форм, загрузки тестом и далее на направляющие полки конвейера подъема. При включении привода вертикальных полочных конвейеров рейки 18 соверщают возвратно-поступательное движение.

При рабочем ходе реек зацепляющиеся с ними зубчатые колеса 17 поворачивают собачки 16, которые через храповые колеса 15, червяки 12 и 13, червячные колеса 10 и // поворачивают валы 7 в противоположные стороны на одинаковый угол. При этом направляющие полки 9 конвейера подъема перемещают формы на величину шага.

При холостом ходе реек 18 собачки 16 проскакивают по храповым колесам 15, оставляя вертикальные конвейеры неподвижными. После каждого перемещения последних включается нривод верхлего горизонтального транспортера.

В зависимости от настройки регулирующего механизма цепи 19 транспортера перемещаются на величину щага мелсду толкателями или на величину, больщую, но кратную этому щагу. Этим и достигается различное количество остановок при прохождении блоками форм рабочей длины верхнего горизонтального транспортера.

Упираясь в блоки форм, поводки 23 перемещают их по направляющим 25 и, проходя мимо конечного выключателя 24, перемещают его толкатель, замыкая электрическую цепь управления. При перемещении цепей горизонтальпого транспортера вращение от вала 20 через цепную передачу 28 передается валу 27 и диску 26.

Выдвинутые и зафиксированные на максимальном расстоян;:и от центра диска 26 упо-

ры 30, проходя мимо конечного выключателя 29, перемещают его толкатель, замыкая электрическую цепь управления. При одновременно.м нажатии конечных выключателей 24 и 30 транспортер останавливается. Количество

остановок, соверщаемых блоками форм на длине рабочей ветви транспортера, равно или кратно количеству выдвинутых упоров на диске 26.

Пройдя путь, равный длине рабочей ветви

транспортера, блоки форм поводками 23 перемещаются на направляющие полки 9 конвейера спуска и движутся им прерывисто вниз.

При упоре блока форм в конвейере 5/т1ечи,

направляющие полки 9, продолжая опускаться, отрываются от стержней блока и оставляют его на конвейере печи 32.

Далее цикл повторяется. Последовательность автоматического включения и выключения конвейеров осуществляется путевой автоматикой.

Предмет изобретения

Устройство для расстойки тестовых заготовок, Б блоках форм, на листах или в другой таре, содержащее две щахты со смонтированными внутри них вертикальными цепными полочными конвейерами для подъема

и спуска тары с заготовками и верхнего горизонтального цепного транспортера, снабженного, закрепленными на его цепях поводками для перемещения тары с заготовками с полок конвейера подъема на полки конвейера спуска и механизмом для регулирования продолжительности расстойки, отличающееся тем, что, с целью упрощения конструкции, верхний горизонтальный цепной транспортер смонтирован стационарно, а механизм для состоит из приводимого во вращение диска с расположенными по его периметру подвижлыми в радиальном направлении упорами, взаимодействующими с конечным выключатолем цепи привода верхнего горизонгального цепного транспортера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАССТОЙКИ ТЕСТОВЫХ ЗАГОТОВОК В БЛОКАХ ФОРМ, НА ЛИСТАХ ИЛИ В ДРУГОЙ ТАРЕ | 1970 |

|

SU280384A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БАРАНОЧНЫХ ИЗДЕЛИЙ | 1965 |

|

SU214451A1 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

| Устройство для расстойки тестовых заготовок на листах | 1986 |

|

SU1414375A1 |

| Устройство для расстойки тестовых заготовок | 1983 |

|

SU1158142A1 |

| Устройство для укладки хлеба в контейнер | 1982 |

|

SU1100202A1 |

| Устройство для расстойки тестовых заготовок | 1982 |

|

SU1136782A1 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ В СЪЕМНОЙ ТАРЕ | 1973 |

|

SU389767A1 |

/7 16

Авторы

Даты

1968-01-01—Публикация