Известный способ получения полимеров пропилена и/или бутилена состоит в полимеризации пропилена, бутилена или их смеси при 170-230°С и давлении 35-70 ат с применением в качестве катализатора фосфорной кислоты, нанесенной на инертный кварцевый носитель, например молотый кварц. Однако ввиду нестабильности качественного состава катализатора (фосфорная кислота в процессе полимеризации смывается с катализатора), этот способ малоактивен и требует частой регенерации.

Предлагаемый способ, по которому применяют катализатор постоянного состава - смесь 95-100%-ной ортофосфорной и 5-0%-ной пирофосфорной кислот, нанесенную на носитель в количестве 3-8%, - позволяет резко увеличить производительность работы катализатора и получать полимеры постоянного и заданного состава.

Для сохранения постоянным в течение всего процесса полимеризации соотношения орто- и пирофосфорной кислот и количества смеси этих кислот на носителе в полимеризационную зону вводят ортофосфорную кислоту. В качестве инертного кварцевого носителя предпочтительнее использовать природный кварцевый песок, предварительно очищенный и промытый, размером частиц 0,25-0,5 мм. Ортофосфорную кислоту в процесс полимеризации можно вводить непрерывно или периодически, лучше подавать ее на слой катализатора.

С целью повышения концентрации непредельных соединений в слое катализатора, в качестве хладагента применяют не отработанную пропанбутановую фракцию, а сырье, что позволяет увеличить скорость реакции. При этом, как показывают расчеты, удается значительно повысить концентрацию непредельных соединений в зоне реакции. Одновременно заметно уменьшается нагрузка депропанизатора и дебутанизатора по количеству поступающей в них пропанбутановой и бутановой фракций.

Приготовление катализатора включает следующие операции: просеивание песка с отбором определенной фракции (0,25-0,5 мм), отмывка ее от глинистых примесей, сушка и смачивание технической ортофосфорной кислотой. Все стадии приготовления катализатора после отбора нужной фракции песка можно проводить непосредственно в реакторе.

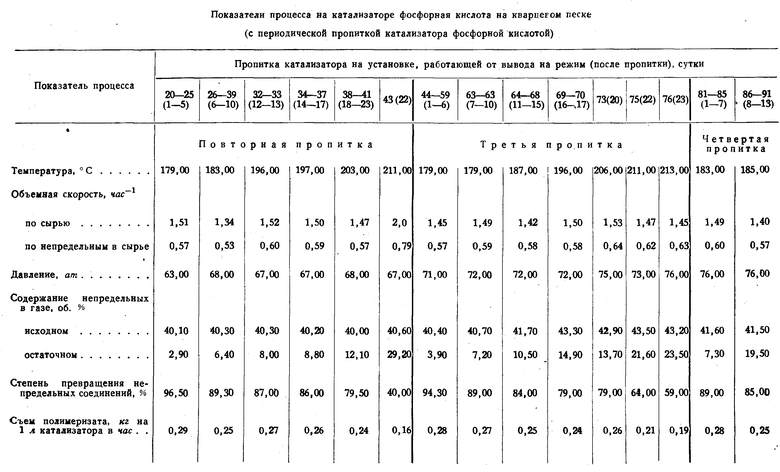

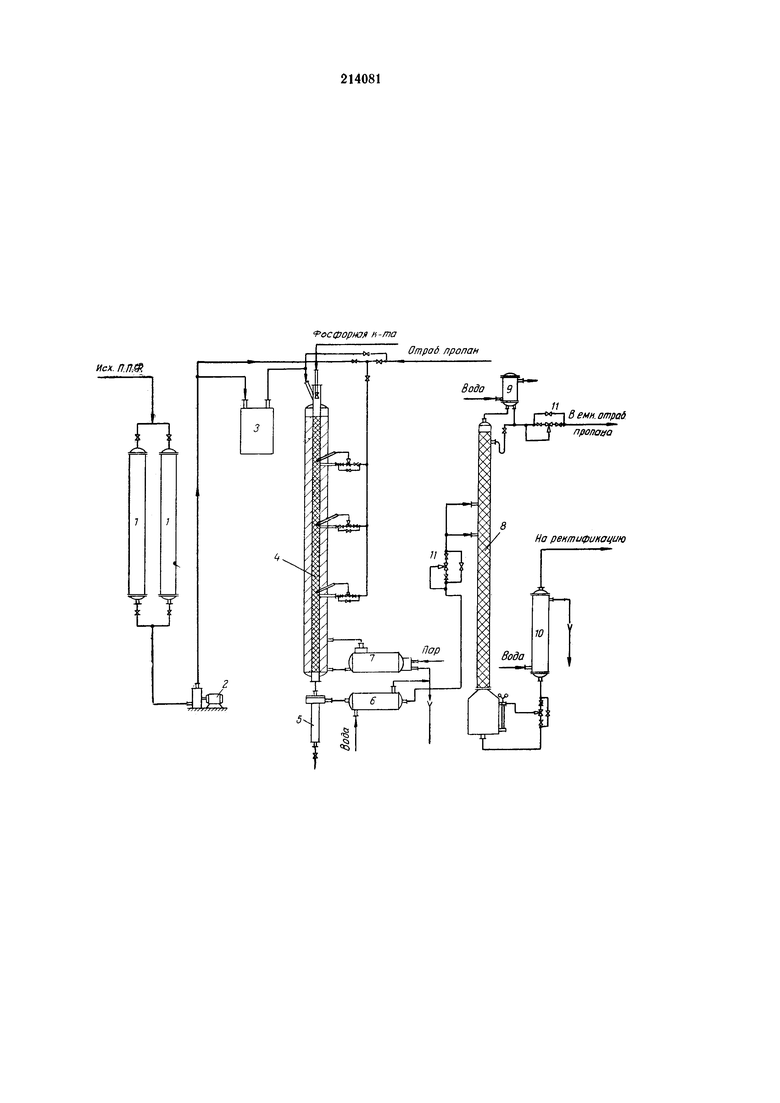

Для получения пленочного катализатора в качестве носителей были опробованы природные кварцевые пески пятнадцати месторождений Советского Союза. Лучшими из них, позволяющими приготовить высокоактивные катализаторы, оказались кварцевые пески месторождений «Еганово» Московской области, «Ленино» Гомельской области и др. Полученный катализатор отличается высокой механической прочностью и простотой приготовления, которое проводилось в лабораторном и пилотном масштабах. Испытывали катализатор на лабораторной установке с загрузкой катализатора 0,5 л и на укрупненной лабораторной установке с загрузкой 3 л. Схемы установок близки между собой. Схема пилотной установки приведена на чертеже.

Установка состоит из дозировочной емкости 1, сырьевого насоса 2, электроподогревателя 3, реактора 4, нейтрализатора 5, холодильника 6, ребойлера 7, депропанизатора 8, дефлегматора 9, холодильника 10 и регулятора 11 давления.

Пример 1. Приготовление пленочного катализатора на природном кварцевом песке.

3 л (4,8 кг) фракции кварцевого песка с размером зерен 0,25-0,5 мм месторождения «Еганово» (или др.) отмывали водой от глинистых примесей и сушили. Сухой песок загружали в реактор и заливали 2 л (3,1 кг) 70%-ной ортофосфорной кислоты (технической). Избыток кислоты в количестве около 1,6 л сливали с низа реактора. Концентрирование каталитически неактивной разбавленной ортофосфорной кислоты с образованием активных форм - орто- и пирофосфорной кислот - происходило в процессе работы три подаче подогретого сырья в реактор. Содержание кислоты в катализаторе в начале работы было 7-8% в расчете на 100%-ную ортофосфорную кислоту.

Пример 2. Катализатор, приготовленный, как описано в примере 1, испытывали в процессе общей полимеризации при 200°С, давлении 70 ат, объемной скорости по сырью 1,5 час-1 на установке с загрузкой катализатора 3 л. В течение 20 суток испытания степень превращения пропилена снижалась от 94 до 80%, после чего резко падала активность катализатора.

Пример 3. Испытание проводили в тех же условиях при объемной скорости 3 час-1. Резкое понижение активности катализатора наблюдалось на 10-тые сутки работы (степень конверсии пропилена снижалась от 83 до 45%).

Пример 4. Катализатор в течение 12 суток испытывали в условиях примера 2, после чего в сырье подавали рециркулят (фракция полимеризата НК 125°С). В течение следующих суток работы степень конверсии пропилена снижалась от 80 до 15%.

Пример 5. Катализатор после работы в условиях, описанных в примере 2, охлаждали до 130°С, систему продували азотом, затем катализатор промывали трехкратным объемом полимеризата, после чего в зону полимеризации на слой охлажденного до ~20°С катализатора подавали фосфорную кислоту. Далее испытания проводили в условиях, приведенных в таблице (повторная пропитка). На 20 сутки после пропитки степень конверсии непредельных соединений снижалась от 96,5 до 79,5, а на 23 сутки - до 40%, после чего пропитку катализатора фосфорной кислотой повторяли.

Дальнейший ход испытания отражен в таблице (третья и четвертая пропитки). На 91 сутки после загрузки испытания прекратили при сохранившейся степени конверсии:

Приведенные в примерах 2-5 данные показывают, что увеличение объемной скорости по сырью приводит к сокращению срока службы катализатора, применение рециркуляции фракции полимеризата в принятых условиях практически невозможно и что активность катализатора может быть восстановлена периодической его пропиткой фосфорной кислотой (срок работы катализатора между двумя пропитками такой же, как и после первоначальной загрузки). Расход кислоты на 1 т полимеризата 0,9 кг против 1,35 кг на катализаторе фосфорная кислота на кизельгуре.

Пример 6. Катализатор, приготовленный по примеру 1, испытывали в процессе общей полимеризации при 205-210°С, давлении 70 ат и объемной скорости по сырью 1,5 час-1 на установке с загрузкой катализатора 0,5 л. После 5 суток испытания при степени превращения пропилена 85-80% на слой катализатора в процессе полимеризации подавали с помощью форсунки 70%-ную фосфорную кислоту в количестве 0,2 г/л катализатора в час. В этом случае активность катализатора в течение 1 месяца испытания оставалась постоянной, а степень превращения непредельных соединении была около 85%.

Пример 7. Испытание, описанное в примере 6, проводили с рециркуляцией фракции полимеризата (НК 125°С), количество рециркулята составляло 50% (на подаваемый пропилен). В этом случае степень превращения непредельных соединений была 90%, а активность катализатора сохранялась постоянной в течение последующих 4 месяцев испытаний.

Пример 8. Катализатор, приготовленный по примеру 1, в пилотном реакторе (диаметром 62 мм и высотой 12 м) в количестве 35 л испытывали в течение 70 суток в условиях подпитки катализатора фосфорной кислотой, как описано в примере 6, при давлении 70 ат, объемной скорости 0,5-2,5 час-1 и 190-210°С в каждой секции реактора. Хладагент смешивания - жидкую пропанпропиленовую фракцию, содержащую до 40% пропилена - подавали на выход каждой секции реактора, где с помощью регулятора поддерживали заданную температуру. Отогнанные от полимеризата димеры пропилена (или димеры и тримеры) возвращали в процесс в качестве рециркулята. При этом конверсия пропилена составляла 85-92%. Температура в течение всего периода испытания оставалась постоянной.

Из примеров 6-8 следует, что введение подпитки пленочного фосфорнокислотного катализатора на кварцевом песке фосфорной кислотой в процессе полимеризации позволяет

обеспечить длительность работы катализатора и осуществить процесс направленной полимеризации, с целью получения сырья для нефтехимии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для олигомеризации бутан-бутиленовой фракции | 1980 |

|

SU956007A1 |

| Катализатор для олигомеризации олефинов и способ его приготовления | 1979 |

|

SU897276A1 |

| КАТАЛИЗАТОР ОЛИГОМЕРИЗАЦИИ α-МЕТИЛСТИРОЛА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2403974C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО КАТАЛИЗАТОРА ПОДГОТОВКИ СЫРЬЯ ДЛЯ ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2142339C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2140964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА ИЛИ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА | 1996 |

|

RU2124527C1 |

| Способ приготовления фосфорнокислотного катализатора для алкилирования бензола олефинами или олигомеризации пропилена | 1977 |

|

SU654279A1 |

| СПОСОБ ОЧИСТКИ ВТОРИЧНОГО БЕНЗИНА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ ЖИДКИМ КАТАЛИЗАТОРНЫМ КОМПЛЕКСОМ | 2015 |

|

RU2595899C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2306978C1 |

| Способ получения низкомолекулярных олефинов | 1981 |

|

SU1148847A1 |

1. Способ получения полимеров пропилена и/или бутилена полимеризацией пропилена, бутилена или их смеси при 170-230°С и давлении 35-70 ат с применением фосфорнокислотного катализатора на инертном кварцевом носителе, отличающийся тем, что, с целью повышения производительности и получения полимеров постоянного и заданного состава, в качестве фосфорнокислотного катализатора применяют смесь 95-100%-ной ортофосфорной и 5-0%-ной пирофосфорной кислот, нанесенную на носитель в количестве 3-8%.

2. Способ по п. 1, отличающийся тем, что, с целью сохранения постоянным в течение всего процесса полимеризации соотношения орто- и пирофосфорной кислот и количества смеси этих кислот на носителе, в полимеризационную зону по ходу процесса вводят ортофосфорную кислоту.

Авторы

Даты

1968-06-05—Публикация

1964-07-01—Подача