Известны расточные борштанги для обработки закрытых поверхностей разъемных корпусных деталей.

Предлагаемая конструкция отличается от известных тем, что, с целью обеспечения полуавтоматического цикла подрезки и расточки, борштанга снабжена ходовыми винтами, приводимыми во вращение через цепную передачу и храповой механизм и перемещающими расточные суппорты при реверсе борштанги после окончания операции подрезки.

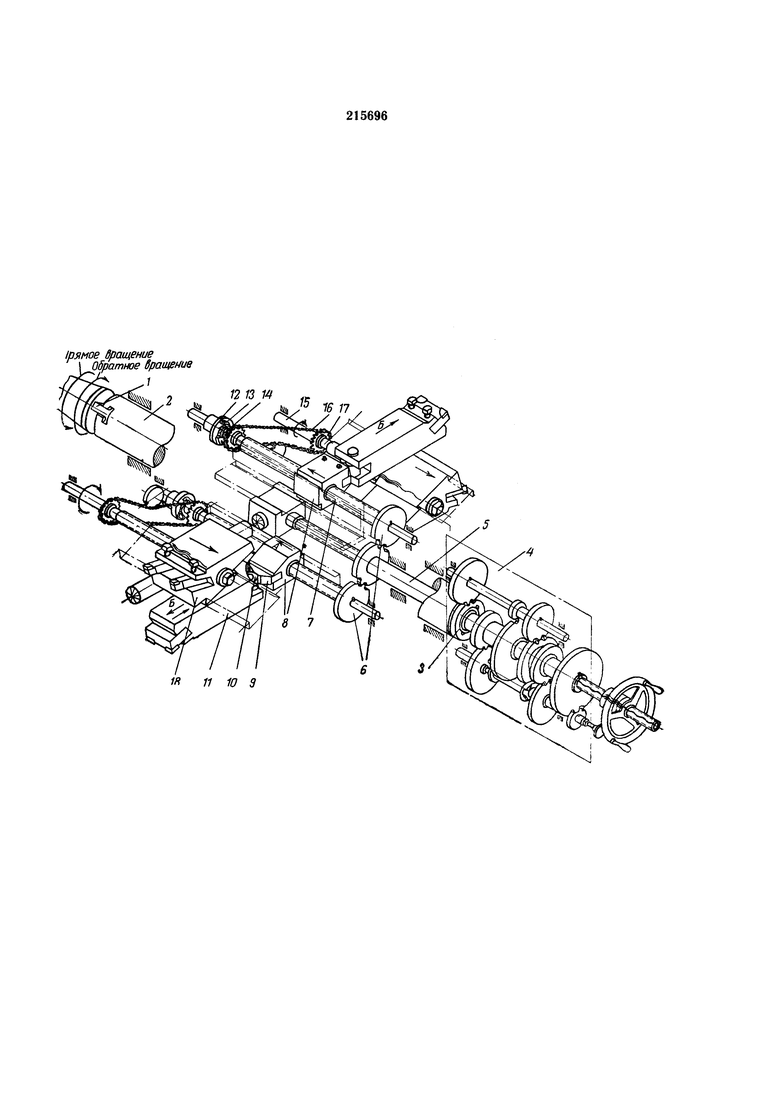

На чертеже показана кинематическая схема работы описываемого устройства.

Вращение от шпинделя расточного станка через оправку 1 передается корпусу борштанги 2 и далее через шестерню 3, жестко закрепленную на втором конце корпуса, вращение передается через дифференциальный редуктор 4 на вал-шестерню 5. Затем вращение через планетарные шестерни 6, симметрично расположенные относительно оси, сообщается ходовым винтам 7, которые, вращаясь против часовой стрелки, перемещают ползушки 8 с копирами 9 по стрелке А. При этом копиры 9 находят на ролики подрезных суппортов 10 и подрезные суппорта 11 получают движение по стрелке Б (рабочий ход). После окончания рабочего хода подрезные суппорты 11 приводятся в исходное положение возвратными пружинами. Таким образом, ползушки 8 с копирами, двигаясь по стрелке А, приводят в действие последовательно ряд симметрично расположенных суппортов, одни из которых выполняют черновую подрезку, а вторые - чистовую. Причем копир чернового суппорта устанавливается несколько с опережением по сравнению с копиром чистового суппорта.

Пройдя цепочку подрезных суппортов, ползушки 8 автоматически выключаются из работы, спадая на ненарезанные концы ходовых винтов 7, и при выполнении расточных работ движения не получают.

На втором конце ходовых винтов 7 на шпонках крепятся диски 12 с собачками 13.

Вращаясь вместе с винтами против часовой стрелки, собачки не зацепляют храповик со звездочкой 14, которая свободно сидит на винте, и, таким образом, ходовые винты 15 при подрезке вращения не имеют и расточные суппорты стоят на месте.

Расточка производится при обратном вращении шпинделя станка. При этом вращение всех звеньев кинематической схемы меняется на обратное, т.е. ходовые винты 7 будут вращаться по часовой стрелке, диски 12 с собачками 13 войдут в зацепление с храповиками звездочек 14, которые связаны цепью 16 со звездочками 17. Последние закреплены на ходовых винтах 15. Таким образом, ходовые винты, вращаясь, приводят в движение расточные суппорты 18 и происходит расточка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Борштанга | 1990 |

|

SU1743710A1 |

| Шпиндельный узел расточного станка | 1984 |

|

SU1234062A1 |

| УСТРОЙСТВО ДЛЯ РАСТОЧКИ ОТВЕРСТИЙ | 1973 |

|

SU379327A1 |

| Устройство для расточки и подрезки закрытых поверхностей корпусных деталей | 1978 |

|

SU891249A1 |

| Переносной вертикально-расточной станок | 1983 |

|

SU1158303A1 |

| Плансуппортная расточная головка | 1984 |

|

SU1234054A1 |

| Плансуппортная расточная головка | 1978 |

|

SU770668A1 |

| Расточная оправка для многошпиндельного вертикального агрегатного станка | 1984 |

|

SU1230754A1 |

| Борштанга для расточки отверстий и подрезки закрытых торцев корпусных деталей | 1974 |

|

SU510321A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА В СТАНКАХ ДЛЯ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2010 |

|

RU2428281C1 |

Расточная борштанга для подрезки и расточки закрытых поверхностей разъемных корпусных деталей с приводом подрезного суппорта от копира и дифференциального механизма, отличающаяся тем, что, с целью обеспечения полуавтоматического цикла подрезки и расточки, борштанга снабжена ходовыми винтами, приводимыми во вращение через цепную передачу и храповой механизм и перемещающими расточные суппорты при реверсе борштанги после окончания операции подрезки.

Авторы

Даты

1968-06-19—Публикация

1964-08-17—Подача