(54) УСТРОЙСТВО ДЛЯ РАСТОЧКИ И ПОДРЕЗКИ ЗАКРЫТЫХ ПОВЕРХНОСТЕЙ КОРПУСНЫХ ДЕТАЛЕЙ

1

Изобретение относится к механической обработке.

Известно устройство для расточки и подрезки закрытых поверхностей корпусных деталей, содержащее борштангу с расточными и подрезными блоками, установленными с возможностью радиального перемещения посредством взаимодействия с копиром, закрепленным на валу борщтанги, а приспособление для установки детали выполнено в виде неподвижного стола и подвижного в горизонтальной плоскости корпуса 1.

Недостатком известного устройства является то, что каждый блок имеет направляющие, установленные по радиусу борщтанги, за счет чего увеличивается общий диаметр устройства, что не дает возможности применять его при обработке малых отверстий.

Цель изобретения - расщирение технологических возможностей.

Поставленная цель достигается тем, что устройство снабжено проставками, установленными с возможностью перемещения между основанием устройства и столом приспособления, причем последний снабжен механизмом его плоско-параллельного перемещения, выполненного в виде кривошипа и зубчато-реечной передачи, зубчатое колесо которой установлено на упомянутом кривощипе, взаимодействующем со столом, и установлен на приспособлении с возможностью фиксации.

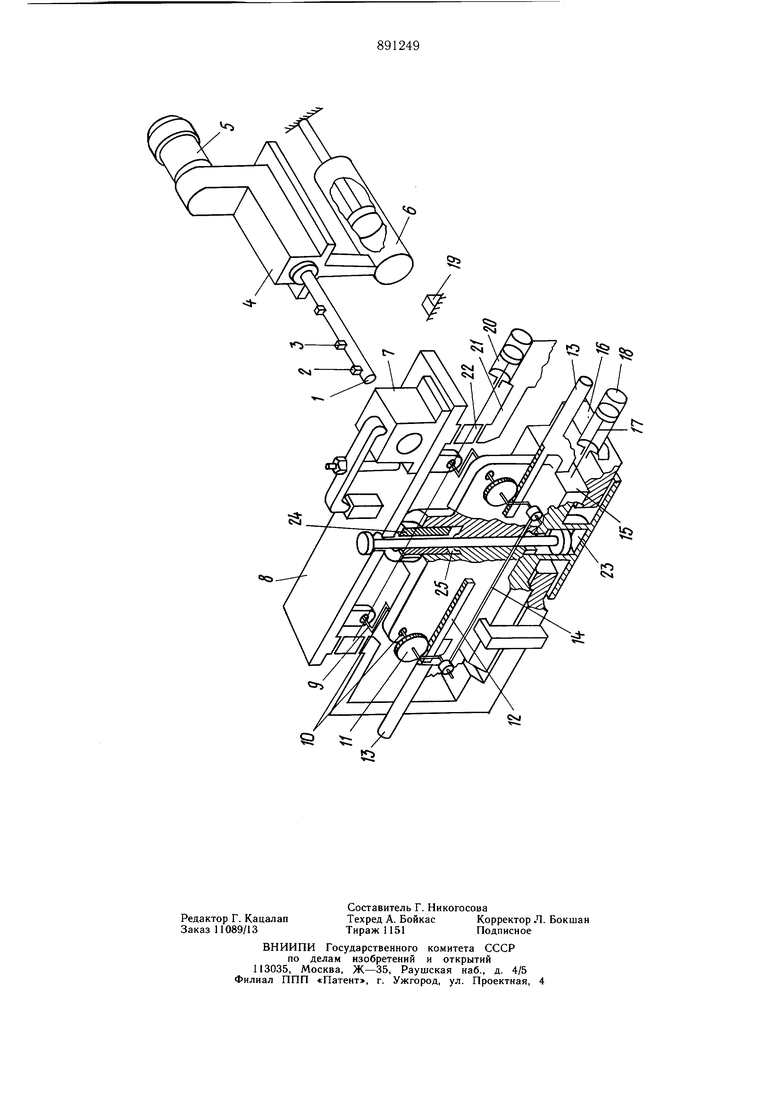

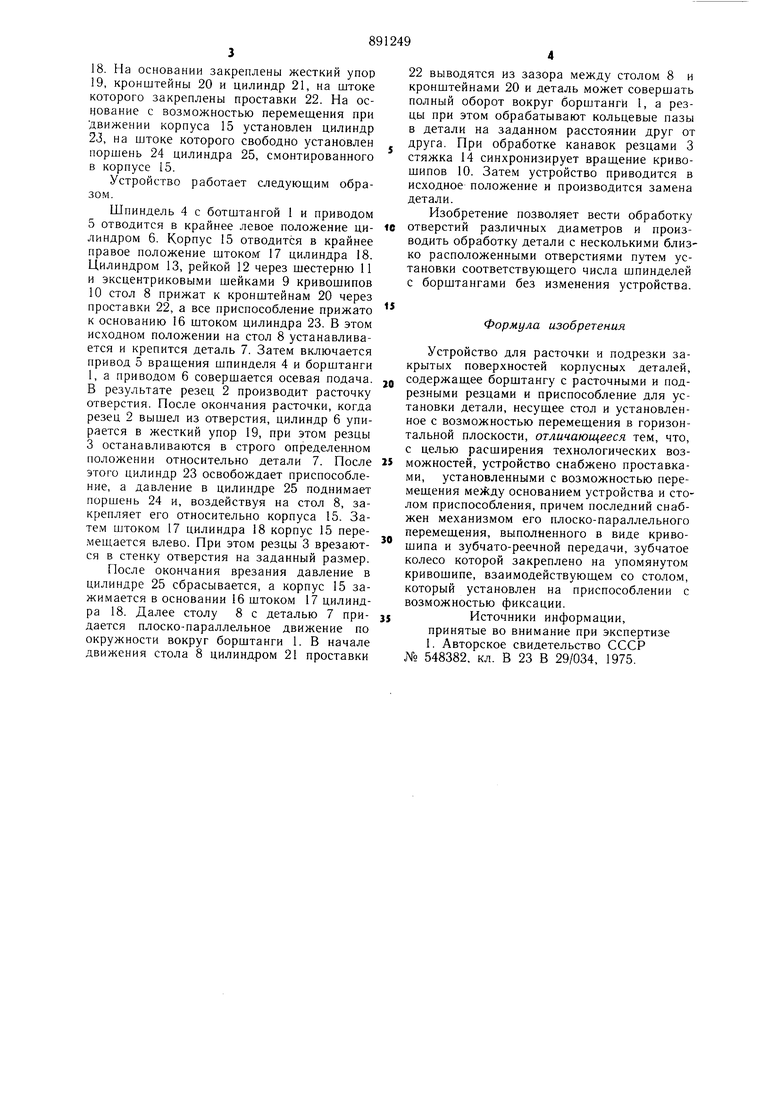

На чертеже изображено устройство, общий вид.

Устройство содержит борщтангу 1 с расточным 2 и подрезными 3 резцами, закрепленными на ней неподвижна на заданном

fQ размере. Борщтанга установлена в щпинделе 4, связанном с приводом 5 вращения и приводом 6 осевой подачи. Приспособление 7 для установки детали включает стол 8, установленный на эксцентриковых щейках 9 кривощипов 10 с размещенными на них

15 щестернями 11, которые связаны с рейками 12, выполненными на щтоках гидроцилиндров 13. На противоположных щейках кривощипов 10, выполненных со смещением на 90° относительно первых, установлена стяжка 14.

20 Подвижный корпус 15 с размещенными в нем кривошипами, установлен на основании 16 устройства с возможностью перемещения под действием штока 17 цилиндра

18.На основании закреплены жесткий упор

19,кронштейны 20 и цилиндр 21, на штоке которого закреплены проставки 22. На основание с возможностью перемешения при движении корпуса 15 установлен цилиндр 23, на штоке которого свободно установлен поршень 24 цилиндра 25, смонтированного в корпусе 15.

Устройство работает следуюш,им образом.

Шпиндель 4 с ботштангой 1 и приводом 5 отводится в крайнее левое положение цилиндром 6. Корпус 15 отводится в крайнее правое положение штоком 17 цилиндра 18. Цилиндром 13, рейкой 12 через шестерню 11 и эксцентриковыми шейками 9 кривошипов 10 стол 8 прижат к кронштейнам 20 через проставки 22, а все приспособление прижато к основанию 16 штоком цилиндра 23. В этом исходном положении на стол 8 устанавливается и крепится деталь 7. Затем включается привод 5 враш,ения шпинделя 4 и борштанги 1, а приводом 6 совершается осевая подача. В результате резец 2 производит расточку отверстия. После окончания расточки, когда резец 2 вышел из отверстия, цилиндр 6 упирается в жесткий упор 19, при этом резцы 3 останавливаются в строго определенном положении относительно детали 7. После этого цилиндр 23 освобождает приспособление, а давление в цилиндре 25 поднимает поршень 24 и, воздействуя на стол 8, закрепляет его относительно корпуса 15. Затем штоком 17 цилиндра 18 корпус 15 перемещается влево. При этом резцы 3 врезаются в стенку отверстия на заданный размер.

После окончания врезания давление в цилиндре 25 сбрасывается, а корпус 15 зажимается в основании 16 штоком 17 цилиндра 18. Далее столу 8 с деталью 7 придается плоско-параллельное движение по окружности вокруг борштанги 1. В начале движения стола 8 цилиндром 21 проставки

22 выводятся из зазора между столом 8 и кронштейнами 20 и деталь может совершать полный оборот вокруг борштанги 1, а резцы при этом обрабатывают кольцевые пазы в детали на заданном расстоянии друг от друга. При обработке канавок резцами 3 стяжка 14 синхронизирует вращение кривошипов 10. Затем устройство приводится в исходное положение и производится замена детали.

Изобретение позволяет вести обработку отверстий различных диаметров и производить обработку детали с несколькими близ ко расположенными отверстиями путем установки соответствующего числа шпинделей с борштангами без изменения устройства.

Формула изобретения

Устройство для расточки и подрезки закрытых поверхностей корпусных деталей, содержащее борштангу с расточными и подрезными резцами и приспособление для установки детали, несущее стол и установленное с возможностью перемещения в горизонтальной плоскости, отличающееся тем, что, с целью расщирения технологических возможностей, устройство снабжено проставками, установленными с возможностью перемещения между основанием устройства и столом приспособления, причем последний снабжен механизмом его плоско-параллельного перемещения, выполненного в виде кривошипа и зубчато-реечной передачи, зубчатое колесо которой закреплено на упомянутом кривошипе, взаимодействующем со столом, который установлен на приспособлении с возможностью фиксации.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 548382. кл. В 23 В 29/034, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Резцовая головка для расточкии пОдРЕзКи | 1979 |

|

SU795736A1 |

| Борштанга для расточки отверстий и подрезки закрытых торцев корпусных деталей | 1974 |

|

SU510321A1 |

| Борштанга | 1975 |

|

SU541591A1 |

| Станок для обработки внутренних фасонных поверхностей | 1980 |

|

SU1024175A1 |

| Устройство для расточки и подрезки торца | 1980 |

|

SU867527A1 |

| Борштанга | 1990 |

|

SU1743710A1 |

| Резцовая ножовка | 1939 |

|

SU59221A1 |

| Устройство для расточки и подрезки торца | 1983 |

|

SU1129034A1 |

| Расточная оправка для многошпиндельного вертикального агрегатного станка | 1984 |

|

SU1230754A1 |

Авторы

Даты

1981-12-23—Публикация

1978-09-25—Подача