1

Изобретение относится к станкотроению и может быть использовано многошпиндельных станках для обраотки корпусных деталей с близко рас- оложенньми отверстиями.

Целью изобретения является повышеие производительности за счет сокраения времени наладки оправки на заданный диаметр.

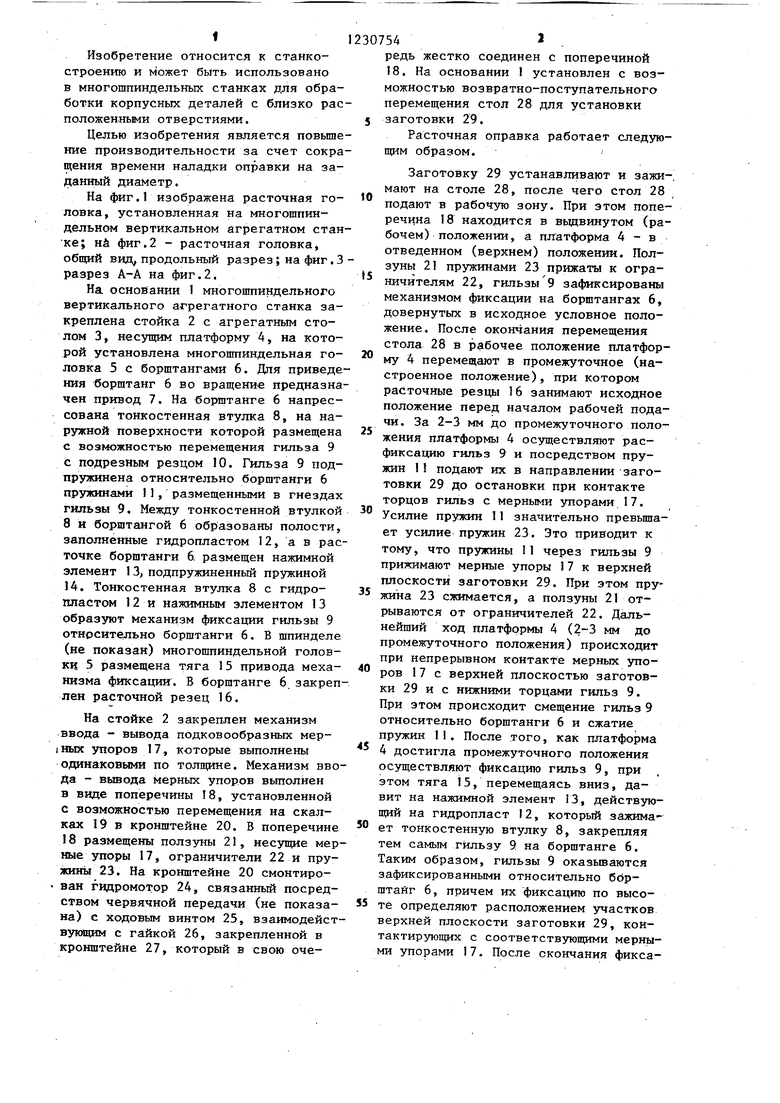

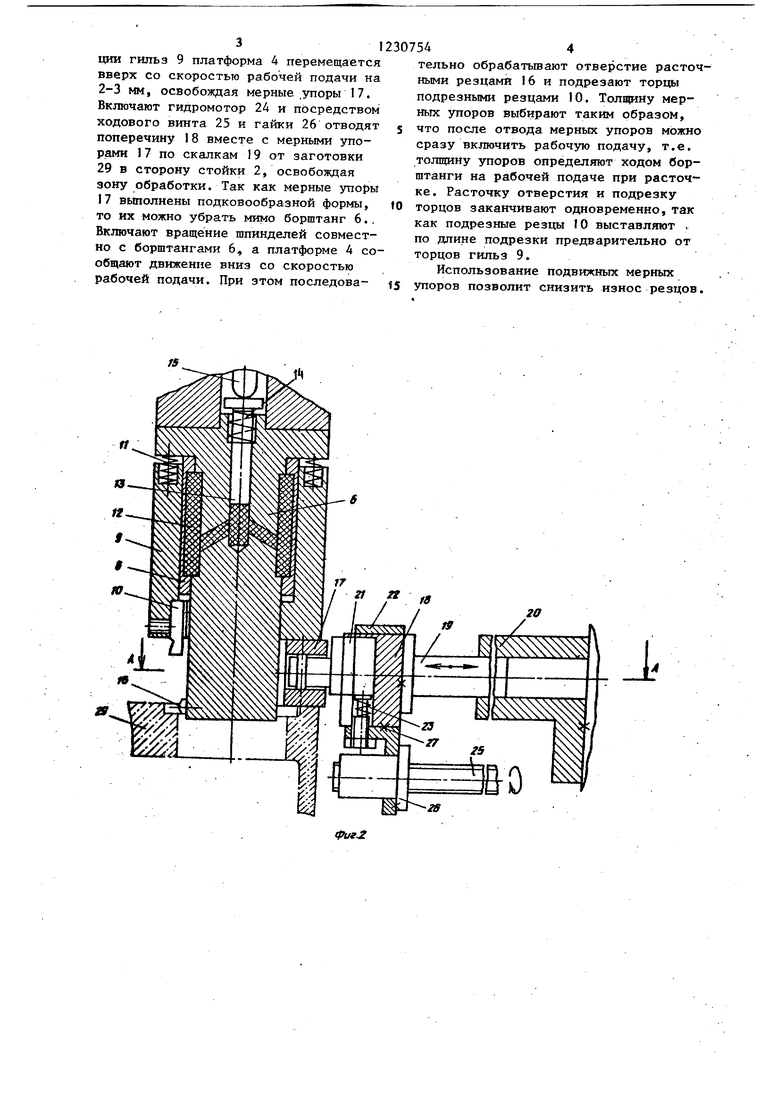

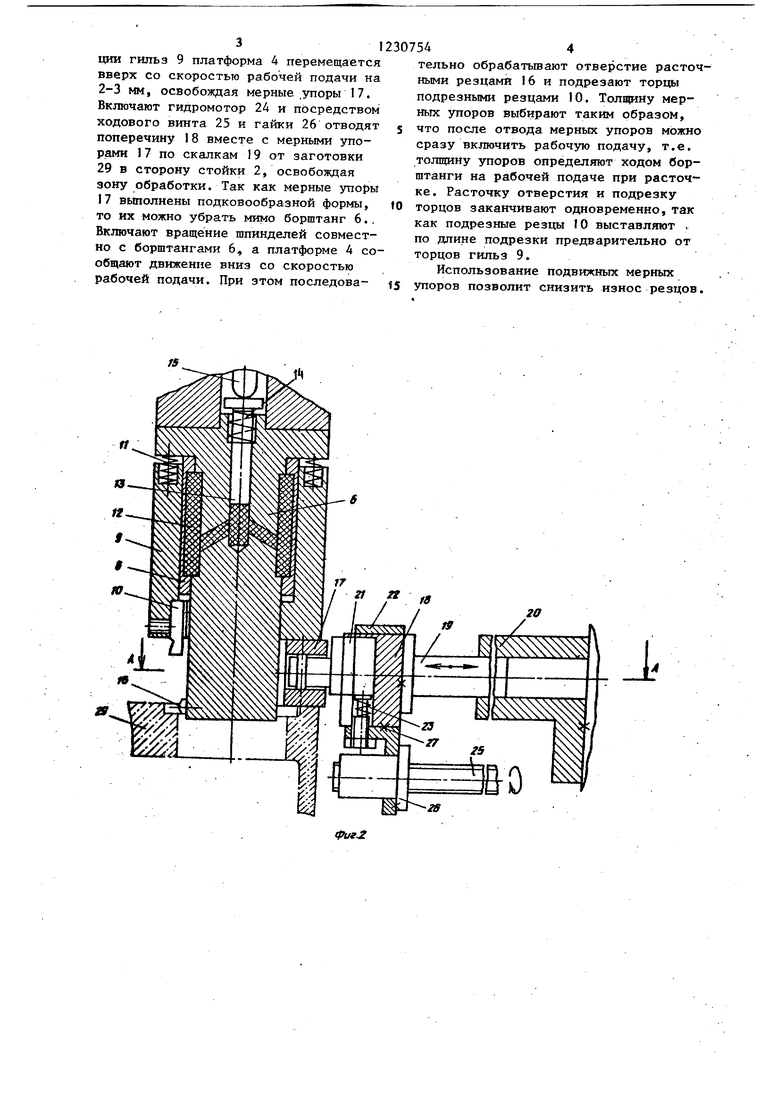

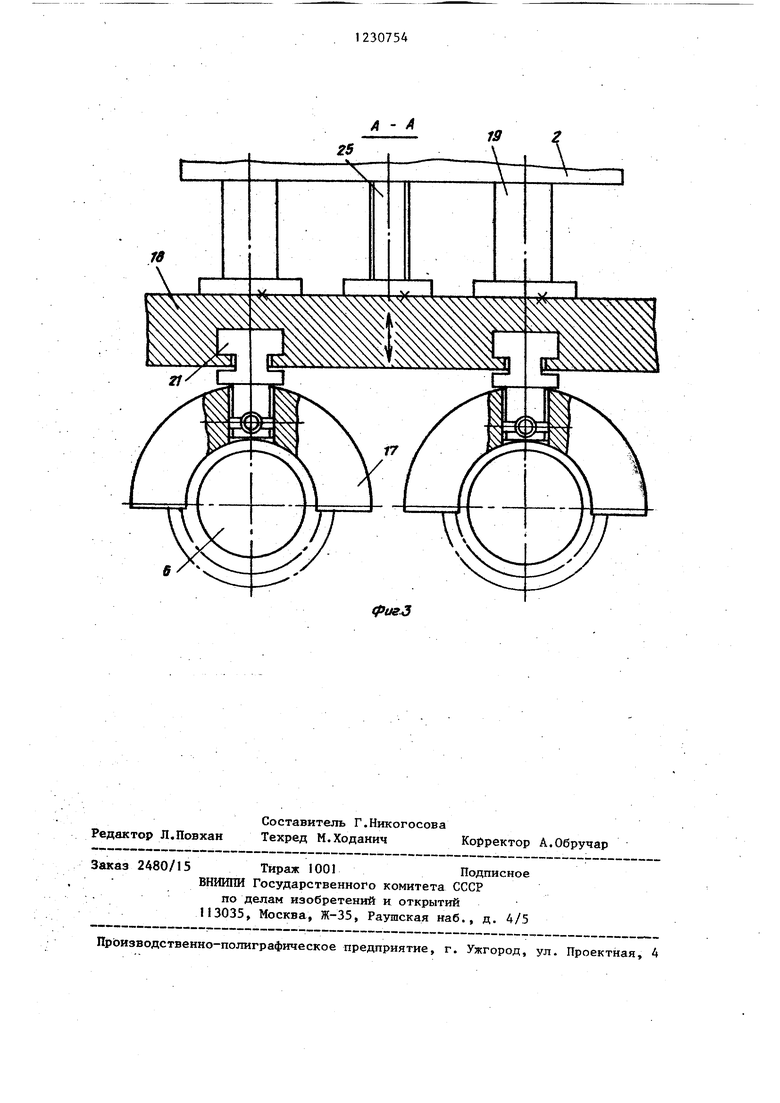

На фиг. 1 изображена: расточная гоовка, установленная на многошпин- дельном вертикальном агрегатном станке; нА фиг.2 - расточная головка, общий вид, продольный разрез; на фиг.3 - разрез А-А на фиг.2.

На основании 1 многошпиндельного вертикального агрегатного станка закреплена стойка 2 с агрегатным столом 3, несущим платформу 4, на котоой установлена многошпиндельная головка 5 с борштангами 6. Для приведения борштанг 6 во вращение предназначен привод 7. На борштанге 6 напрессована тонкостенная втулка 8, на наружной поверхности которой размещена с возможностью перемещения гильза 9 с подрезньи резцом 10. Гильза 9 подпружинена относительно борштанги 6 пружинами 11, размещенными в гнездах гильзы 9. Между тонкостенной втулкой 8 и борштангой 6 образованы полости, заполненные гидропластом 12, а в расточке борштанги 6. размещен нажимной элемент 13, подпружиненный пружиной 14. Тонкостенная втулка 8 с гидропластом 12 и нажимным элементом 13 образуют механизм фиксации гильзы 9 относительно борштанги 6. В шпинделе (не показан) многошпиндельной головки 5 размещена тяга 15 привода механизма фиксации. В борштанге 6 закреплен расточной резец 16.

На стойке 2 закреплен механизм ввода - вывода подковообразных мерНых упоров 17, которые выполнены одинаковыми по толщине. Механизм ввода - вывода мерных упоров выполнен в виде поперечины 18, установленной с возможностью перемещения на скалках 19 в кронштейне 20. В поперечине 18 размещены ползуны 21, несущие мерные упоры 17, ограничители 22 и пружины 23. На кронштейне 20 смонтирован гидромотор 24, связанный посредством червячной передачи (не показана) с ходовым винтом 25, взаимодейст- вукнцим с гайкой 26, закрепленной в кронштейне 27, который в свою оче10

5

25

30754 .

редь жестко соединен с поперечиной 18. На основании 1 установлен с возможностью возвратно-поступательного перемещения стол 28 для установки 5 заготовки 29.

Расточная оправка работает следующим образом.

Заготовку 29 устанавлива1от и зажи-, мают на столе 28, после чего стол 28 подают в рабочую зону. При зтом поперечина 18 находится в вьщвинутом (рабочем) положении, а платформа 4 - в отведенном (верхнем) положении. Ползуны 21 пружинами 23 прижаты к ограничителям 22, гильзы 9 зафиксированы механизмом фиксации на борштангах 6, довернутых в исходное условное положение. После окончания перемещения стола 28 в рабочее положение платформу 4 перемещают в промежуточное (настроенное положение), при котором расточные резцы 16 занимают исходное положение перед началом рабочей подачи. За 2-3 мм до промежуточного положения платформы 4 осуществляют рас- фиксацию гильз 9 и посредством пружин I подают их в направлении заготовки 29 до остановки при контакте торцов гильз с мерными упорами 17. Усилие пружин 11 значительно превьшга- ет усилие пружин 23. Это приводит к тому, что пружины 11 через гильзы 9 прижимают мерные упоры 17 к верхней плоскости заготовки 29. При зтом жина 23 сжимается, а ползуны 21 отрываются от ограничителей 22. Дальнейший ход платформы 4 (2-3 мм до промежуточного положения) происходит при непрерывном контакте мерных упоров 17 с верхней плоскостью заготовки 29 и с нижними торцами гильз 9. При зтом происходит смещение гильз 9 относительно борштанги 6 и сжатие пружин 11. После того, как платформа

4 достигла промежуточного положения осуществляют фиксацию гильз 9, при этом тяга 15, перемещаясь вниз, давит на нажимной элемент 13, действующий на гидропласт 12, который зажима50 ет тонкостенную втулку 8, закрепляя тем самым гильзу 9 на борштанге 6. Таким образом, гильзы 9 оказьгоаются зафиксированными относительно бор- штанг 6, причем их фиксацию по высоте определяют расположением участков верхней плоскости заготовки 29, контактирующих с соответствующими мерными упорами 17. После окончания фикса30

55

ции гильз 9 платформа 4 перемещается вверх со скоростью рабочей подачи на 2-3 мм, освобождая мерные .упоры 17. Включают гидромотор 24 и посредством ходового винта 25 и гайки 26 отводят поперечину 18 вместе с мерными упорами 17 по скалкам 19 от заготовки 29 в сторону стойки 2, освобождая зону обработки. Так как мерные упоры 17 выполнены подковообразной формы, то их можно убрать мимо борштанг 6., Включают вращение шпинделей совместно с борштаигами 6, а платформе 4 сообщают движение вниз со скоростью рабочей подачи. При этом последова

тельно обрабатьгоают отверстие расточными резцами 16 и подрезают торцы подрезными резцами 10. Толщину мерных упоров выбирают таким образом, что после отвода мерных упоров можно сразу включить рабочую подачу, т.е. толщину упоров определяют ходом бор- штанги на рабочей подаче при расточке. Расточку отверстия и подрезку торцов заканчивают одновременно, так как подрезные резцы Ю выставляют . по длине подрезки предварительно от торцов гильз 9.

Использование подвижных мерных упоров позволит снизить износ резцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОШПИНДЕЛЬНЫЙ АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1971 |

|

SU302180A1 |

| МНОГОШПИНДЕЛЬНАЯ ГОЛОВКА | 1968 |

|

SU221467A1 |

| Резцовая головка для расточкии пОдРЕзКи | 1979 |

|

SU795736A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Устройство для расточки и подрезки торца | 1983 |

|

SU1129034A1 |

| Устройство для расточки и подрезки закрытых поверхностей корпусных деталей | 1978 |

|

SU891249A1 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| Металлорежущий станок | 1984 |

|

SU1227367A1 |

| Расточная головка | 1981 |

|

SU990428A1 |

| Борштанга | 1990 |

|

SU1743710A1 |

П

J.

А -

Редактор Л.Повхан

Составитель Г.Никогосова

Техред М.Ходанич Корректор А.Обручар

Заказ 2480/15 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

ПрЬизводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| РАСТОЧНАЯ ОПРАВКА | 0 |

|

SU266520A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Расточная оправка | 1978 |

|

SU715230A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-15—Публикация

1984-06-29—Подача