Изобретение относится к способу получения регулярнопостроенных полимеров бутадиена-1,3 в водной среде.

Известна эмульсионная полимеризация бутадиена-1,3 в водной среде в присутствии солей металлов VIII группы (родия, рутения, иридия, палладия, осмия), приводящая к образованию транс-1,4 и 1,2-полибутадиенов. По этому способу процесс может быть осуществлен только в присутствии эмульгатора определенного типа (алкиларилсульфонатов и алкилсульфатов щелочных металлов). Указанные катализаторы не позволяют получать цис-1,4-полибутадиены.

В соответствии с изобретением π-аллильные комплексы металлов VIII группы как сами по себе, так и в сочетании с сокатализаторами инициируют стереоспецифическую полимеризацию бутадиена-1,3 в водной среде. В зависимости от природы применяемого аллильного комплекса или сокатализатора могут быть получены цис-1,4 или транс-1,4-полибутадиены. В качестве каталитических систем могут быть также применены продукты взаимодействия π-аллильных комплексов с сокатализаторами.

В качестве π-аллильных комплексов могут применяться соединения: 1) общей формулы

где R1-R5=H, алкил, арил, циклоалкил, галоиды; X - одновалентный анион, например Cl′, Br′, J′, CN′, CNS′, RS′, NO3′, СН3СОО′, RSO3′ и т.д.; М - металл VIII группы; n=1-3; р=0-2; m=1-2; 2) π-аллильные комплексы металлов VIII группы, содержащие циклические π-аллильные лиганды, общей формулы

где R1-R3=H, алкил, арил, циклоалкил, галоид, n+р=1-2, m=0-1.

В качестве сокатализаторов могут быть применены галогениды элементов I-VIII групп, арил- и алкилгалогениды, алкоксигалогениды тех же элементов или комплексы указанных галогенидов с кислород-, азот-, фосфор-, серу- содержащими органическими соединениями.

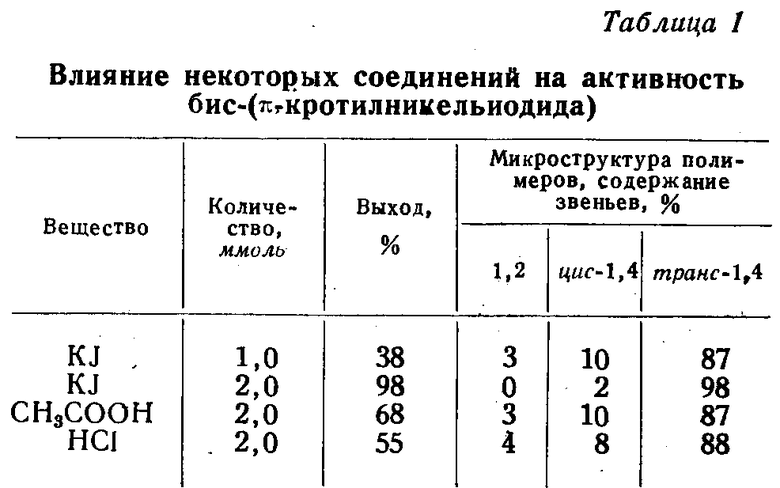

Для повышения активности, а также в некоторых случаях для изменения стереоспецифичности каталитических систем в водную фазу могут вводиться органические или неорганические кислоты или их соли.

Полимеризацию проводят как в присутствии эмульгаторов, так и без них.

Температура может варьироваться в пределах от -50° до +80°С.

В случае проведения процесса при низких температурах используются антифризы.

Изобретение иллюстрируется примерами, в которых полимеризация бутадиена проводится в стеклянных ампулах и в металлических автоклавах в атмосфере инертного газа.

Пример 1. В ампулу емкостью 100 мл вводится 20 мл воды, 0,35 ммоль (C4H7NiCl)2 и 7 ммоль KJ. После охлаждения содержимого ампулы вводится 120 ммоль бутадиена-1,3. Полимеризация проводится при температуре 50°С в течение 17 час.

После этого реакционная смесь обрабатывается этиловым спиртом, содержащим стабилизатор.

Получено 6,0 г полибутадиена (выход 92%).

Микроструктура полимера, %:

транс-1,4-звеньев 92.

1,2-звеньев <1.

Пример 2. Условия примера 1, но с 1,0 г эмульгатора (твин-80). Выход полибутадиена 100%.

Микроструктура полимера, %:

транс-1,4-звеньев 97.

1,2-звеньев <1.

Пример 3. Условия примера 2, но с 1,0 г сульфоната (додецилсульфат Na). Выход полибутадиена 75%.

Микроструктура полимера:

транс-1,4-звеньев 96%.

1,2-звеньев - отсутствуют.

Пример 4. В ампулу емкостью 100 мл вводится 20 мл воды, 0,30 ммоль (C4H7NiBr)2 и 7 ммоль KJ, 120 ммоль бутадиена, 0,35 г, твин-80. Полимеризация проводится при 50°С в течение 10 час. Получено 6,2 г полибутадиена (выход 95%).

Микроструктура полимера:

транс-1,4-звеньев 95%.

1,2-звенья - отсутствуют.

Пример 5. Полимеризация проводится в условиях примеров 1-4, но в качестве катализатора применяется (C4H7NiJ)2. Получены полибутадиены с выходом 15-20%, содержащие 80-95% транс-1,4-звеньев, <1% - 1,2-звеньев.

Пример 6. В примере (табл. 1) показано влияние некоторых ионных добавок на активность (C4H7NiJ)2 в процессе полимеризации бутадиена-1,3. Условия примеров 1-5.

Пример 7. В ампулу емкостью 100 мл вводится 20 мл воды, 0,35 ммоль (C4H7NiBr)2 120 ммоль бутадиена. Полимеризация проводится при 50°С в течение 17 час. Получено 1,0 г полибутадиена (выход 15%). Микроструктура полимера, %:

транс-1,4-звеньев 45,

цис-1,4-звеньев 47,

1,2-звеньев <1.

Пример 8. В примере (табл. 2) иллюстрируется влияние некоторых ионных добавок на микроструктуру полимеров, полученных в присутствии (C4H7NiBr)2. Условия примера 7.

Пример 9. В металлический автоклав вводится 300 мл воды, 15 г сульфоната, 10 г NaHSO4, 16 ммоль (C4H7NiBr)2, 8 ммоль GaCl3, 6 ммоль бутадиена-1,3. Температура полимеризации 5°С, время полимеризации 9 час. Полимер выделяется этанолом, подкисленным HCl. Получено 60 г полимера (20%). Температура стеклования -108°С.

Микроструктура полимера, %:

транс-1,4-звеньев 10;

1,2-звеньев 3;

цис-1,4-звеньев 87.

Пример 10. Условия примера 9, но вместо GaCl3 применяется TiCl4. Выход полимера 25%. Температура стеклования -103°С.

Пример 11. Условия примера 10, но без эмульгатора. Выход полимера 70%.

Пример 12. Условия примера 9, но вместо (C4H7NiBr)2 используются комплексы со следующими π-аллильными лигандами:

Во всех случаях получаются полимеры, имеющие микроструктуру, аналогичную микроструктуре полибутадиена, полученного в условиях примера 9.

Пример 13. В ампулу емкостью 50 мл вводится 20 мл воды, 0,35 г эмульгатора (твин-60), 0,18 ммоль бис-(π-кротилникельйодида), 0,36 ммоль эфирата BF3 и 120 ммоль бутадиена. Полимеризация проводится при температуре 50°С в течение 18 час. Получено 2,1 г порошкообразного полибутадиена, содержащего 89% транс-1,4-звеньев и не содержащего 1,2-звеньев.

Пример 14. В ампулу емкостью 100 мл вводится 40 мл воды, 0,7 г твин-80, 1,4 ммоль NH4Br4, 0,7 ммоль бис-(π-кротилникельбромида). За 18 час при температуре 50°С получено 6,4 г порошкообразного полимера.

Микроструктура полимера:

1,2-звеньев нет;

транс-1,4-звеньев 84%.

Пример 15. Условия примера 9, но вместо (C4H7NiBr)2 был использован бис(π-металлилникель).

Получено 70 г полибутадиена (23%).

Пример 16. Условия примера 9, но вместо GaCl3 применяется Jn Cl4, получено 30 г полибутадиена (10%).

Микроструктура полимера, %:

транс-1,4-звеньев 15;

1,2-звеньев 1;

цис-1,4-звеньев 84.

Пример 17. Условия примера 9, но вместо GaCl3, применяется FeCl3. Получено 100 г полибутадиена (33%).

Микроструктура полимера, %:

транс-1,4-звеньев 10;

1,2-звеньев 2;

цис-1,4-звеньев 88.

Пример 18. В ампулу емкостью 100 мл вводится 20 мл воды, 1,0 г сульфонола (додецилбензолсульфоната Na), 120 ммоль бутадиена, 0,5 ммоль (C12H19RhCl2)n π-циклододекадиенилродийдихлорид). Полимеризация проводится 17 час при 50°С. Выход полимера 70%.

Микроструктура полимера, %:

транс-1,4-звеньев 90;

1,2-звеньев 3.

Пример 19. Условия примера 17, но вместо (C12H19RhCl2)n применяется (C12H19Rh-Cl2CH3). Выход полимера 60%.

Микроструктура полимера, %:

транс-1,4-звеньев 92;

1,2-звеньев 3.

Пример 20. Условия примера 9, но вместо (C4H7NiBr)2 применяется (C8H13NiCl)2.

Выход полимера 25%. Температура стеклования -105°С.

Пример 21. Условия примера 9, но вместо NaHSO4 применяется KBr. Выход полимера 22%. Температура стеклования -103°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полидиенов | 1971 |

|

SU401154A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЕОРЕГУЛЯРНОГО ПОЛИБУТАДИЕНА | 1966 |

|

SU216266A1 |

| Способ получения полимеров диенов и олефинов | 1973 |

|

SU460730A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЕОРЕГУЛЯТОРНОГО СИНТЕТИЧЕСКОГО КАУЧУКА- -^с r-tJl'V-.^' '" ^ '- •!!,. ' ^- rti. .ЛТ«^Ч1 | 1970 |

|

SU271018A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 1968 |

|

SU211097A1 |

| СПОСОБ ГОМО- ИЛИ СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ОЛЕФИНОВ | 2004 |

|

RU2348653C2 |

| БУТАДИЕН-ИЗОПРЕНОВЫЕ ДИБЛОК-СОПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2018 |

|

RU2768696C2 |

| Способ получения 1,2-полибутадиена | 1980 |

|

SU912731A1 |

| ОКСО-АЗОТОСОДЕРЖАЩИЙ КОМПЛЕКС КОБАЛЬТА, КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ТАКОЙ ОКСО-АЗОТОСОДЕРЖАЩИЙ КОМПЛЕКС И СПОСОБ СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2013 |

|

RU2636153C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ЦИС- И ТРАНС-ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1997 |

|

RU2129566C1 |

1. Способ получения регулярнопостроенных полимеров бутадиена-1,3 в водной среде в присутствии катализаторов и сокатализаторов, отличающийся тем, что в качестве катализаторов применяют π-аллильные комплексы металлов VIII группы, отвечающие формуле

в которой R1-R5=H, алкил, арил, циклоалкил, галоид, X - одновалентный анион, М - металл VIII группы, n=1-3, р=0-2, m=1-2, сами по себе или в сочетании с сокатализаторами-галогенидами, алкил- или арилгалогенидами, алкоксигалогенидами элементов I-VIII группы или комплексами указанных галогенидов с кислородом, фосфором, серой, или азотсодержащими органическими соединениями, или продукты взаимодействия π-аллильных комплексов с сокатализаторами.

2. Способ по п. 1, отличающийся тем, что π-алкильные комплексы металлов VIII группы содержат циклические π-аллильные лиганды общей формулы

в которой R1-R5=H, алкил, арил, циклоалкил, галоид n+p=1-2, m=0-1.

3. Способ по пп. 1 и 2, отличающийся тем, что для повышения активности катализатора или изменения его стереоспецифичности в водную фазу вводят органические или неорганические кислоты или их соли.

4. Способ по пп. 1-3, отличающийся тем, что процесс полимеризации проводят с применением эмульгатора или без него при температуре от -50° до +80°С.

5. Способ по пп. 1-4, отличающийся тем, что процесс полимеризации при низких температурах проводят в присутствии антифризов.

Авторы

Даты

1968-08-06—Публикация

1966-02-26—Подача