Известен способ получения стереорегулярного полибутадиена полимеризацией бутадиена в среде инертного углеводородного растворителя при температуре от -50 до 80°C с применением в качестве катализатора π-аллильных комплексов переходных металлов IV-VIII группы.

Однако процесс полимеризации в этом случае протекает с низкой скоростью, особенно при температурах до 50°C. Полученные же полимеры имеют сравнительно невысокий молекулярный вес (около 50000-100000), что делает их малопригодными для использования в качестве синтетических каучуков.

Предложенный способ, предусматривающий проведение процесса полимеризации в присутствии органических соединений-акцепторов электронов в качестве активаторов катализатора, позволяет значительно повысить скорость процесса полимеризации особенно при низких температурах, с получением полимеров с молекулярным весом до 500000, имеющих в зависимости от природы основного катализатора превалирующую цис-1,4-структуру (на 96-98%) или 1,2-структуру.

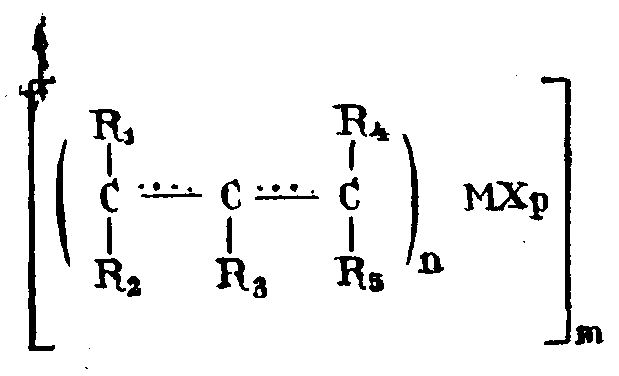

В качестве π-аллильных комплексов могут применяться соединения 1) общей формулы

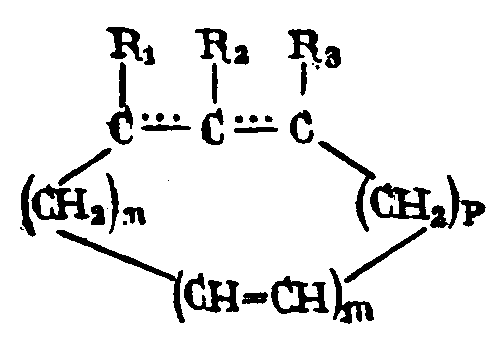

где R1-R5 - водород, алкил, арил, циклоалкил; X - одновалентный анион, например Cl′, Br′, I′, CN′, CNS′, RS′, NO3′, СН3СОО′, RSO′3 и т.д., М - металл IV-VIII группы, n-1-3, р-0-2; m-1-2 или 2) π-аллильные комплексы металлов IV-VIII группы, содержащие циклические n-аллильные лиганды общей формулы

где R1-R3 - водород, алкил, арил, циклоалкил, n+р-1-9, m-0-1.

В качестве органических соединений-акцепторов электронов (n-кислот) могут быть использованы тетрацианэтилен, тетрациоанохинодиметан, тетрахлорфталонитрил, тетрахлорфталевый ангидрид, парахлоранил, ортохлоранил, парабензохинон, пикриновая кислота, тринитробензол, динитробензол-3,6-ди-бром-n-бензохинон, хлораль, моно-ди- и трихлоруксусные кислоты их соли, эфиры и хлорангидраты, различные другие галоидированные карбонил- или карбоксилсодержащие соединения.

Полимеризация предпочтительно проводится в растворе предельных или непредельных углеводородов или их галогенопроизводных (алифатического, алциклического рядов, а также ароматических углеводородов).

Изобретение иллюстрируется примерами, в которых полимеризация бутадиена проводится в стеклянных ампулах в атмосфере инертного газа.

Пример 1. В ампулу емкостью 100 мл вводят бензольные растворы бис-(π-кротилникельхлорида) (0,3 мм) и парахлоранила (0,6 мм), происходит взаимодействие компонентов с образованием красно-коричневого осадка. Затем в ампулу заливают бензол до общего объема 40 мл и после охлаждения - 0,12 моль бутадиена. Полимеризацию проводят при комнатной температуре. Выход полимера за 15 мин составляет 62%. Полимер имеет следующую микроструктуру, %:

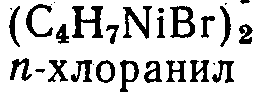

Пример 2. В ампулу емкостью 100 мл вводят продукт взаимодействия 0,15 моль (C4H7NiCl)2 с 0,3 моль n-хлоранила и 40 мл бензола. После охлаждения содержимое ампулы загружают 0,12 моль бутадиена. При температуре +5°C получают с выходом 80% полибутадиен, содержащий 96% цис-1,4-звеньев. Молекулярный вес 205000.

Пример 3. В ампулу вводят продукт взаимодействия 0,15 ммоль (C4H7NiCl)2 с 0,3 моль n-хлоранила, 40 мл гептана и после охлаждения ампулы - 0,12 моль бутадиена. Выход цис-1,4-полибутадиена при 30°С составил 40%.

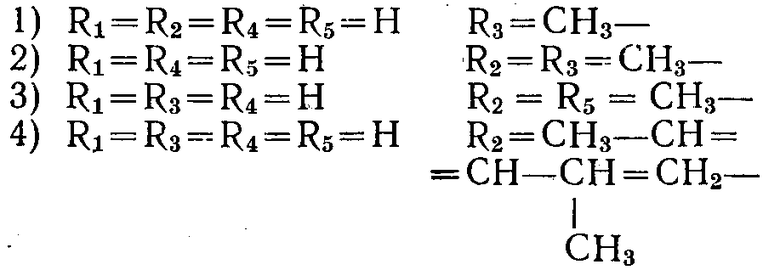

Пример 4. То же, что в примере 2, но вместо бис-π-кротилникельхлорида применяют комплексы со следующими аллильными лигандами:

Во всех случаях получают полибутадиены с выходами 60-70%, содержащие более 96% цис-1,4-звеньев.

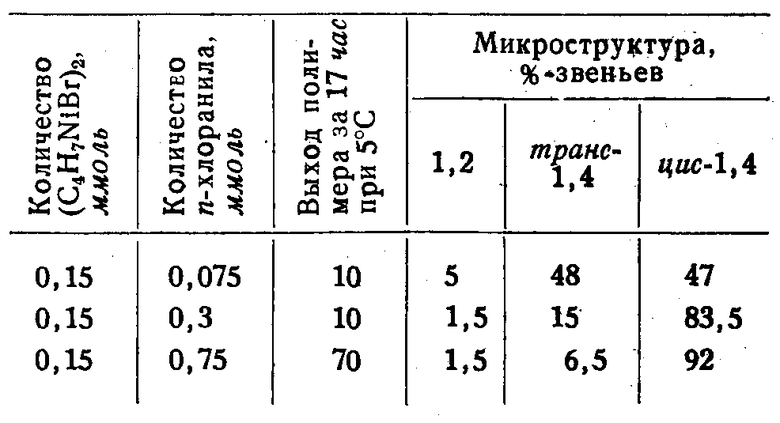

Пример 5. То же, что в примере 2, но вместо бис-(π-кротилникельхлорида) используют бис-(π-кротилникельбромид). Изменение отношения  приводит к изменению стереоспецифичности и активности катализатора (см. табл.).

приводит к изменению стереоспецифичности и активности катализатора (см. табл.).

Пример 6. То же, что в примере 2, но в качестве каталитического комплекса применяют продукт взаимодействия 0,15 ммоль (С4Н7)2СоН и 0,15 ммоль n-хлоранила. Выход полимера 65%, содержание цис-1,4-звеньев ≥96%.

Пример 7. То же, что в примере 2, но вместо (C4H7NiCl)2 применяют бис-(π-циклооктенилникельхлорид). Выход полимера 53%, содержание цис-1,4-звеньев 97%. Молекулярный вес полимера 210000.

Пример 8. В ампулу вводят продукт взаимодействия 0,4 моль (C4H7NCl)2 с 0,4 ммоль n-бензохинона и 40 мл бензола.

Содержимое ампулы охлаждают и вводят 0,12 моль бутадиена. Полимеризацию проводят при температуре 5°С. Получают полимер с выходом 42%. имеющий молекулярный вес 190000 и следующую микроструктуру, %:

Пример 9. То же, что в примере 8, но вместо (C4H7NCl)2 применяют бис-(π-кротилникельбромид). При 30°С и 90%-ным выходом получают полимер, содержащий 94% цис-1,4-звеньев.

Пример 10. То же, что в примере 9, но вместо парабензохинона применяют пикриновую кислоту. При температуре 30°C с выходом 60% получают полибутадиен, содержащий 94% цис-1,4-звеньев.

Пример 11. В качестве каталитического комплекса применяют продукт взаимодействия 0,6 ммоль (C4H7Cl)2 с 0,15 ммоль тетрацианэтилена. Полимеризацию проводят при 50°С. Полученный полибутадиен имеет следующую микроструктуру, %:

Пример 12. В ампулу емкостью 150 мл вводят бензольные растворы 0,25 мм бис-(π-аллил)-молибдена и 0,5 мм n-хлоранила. При комнатной температуре происходит взаимодействие компонентов с образованием черного осадка. Затем добавляют бензол до общего объема 80 мл и после охлаждения содержимого ампулы - 0,24 моль бутадиена. За 3 час при комнатной температуре с 15%-ным выходом получают полимер, имеющий характеристическую вязкость 7,65 и температуру стеклования - 19°С, что соответствует 95-100%-ному содержанию 1,2-звеньев в полимере.

Пример 13. То же, что и в опыте 12, но вместо n-хлоранила применяют n-хинон. Полученный полимер имеет те же характеристики, что и полимер опыта 12.

Пример 14. В ампулу вводят 0,4 ммоль кротилникельхлорида, 0,2 ммоль о-хлоранила, 10 мл бензола и 0,12 моль бутадиена. Полимеризацию проводят при -15°С в течение 24 час. Получают полимер с выходом 50%, содержащий 96,5% цис-1,4-звеньев.

Пример 15. То же, что в примере 14, но вместо о-хлоранила используют 3,6 ди-бром-α-n-бензохинон. За 20 час получают 33% полибутадиена с молекулярным весом 208000, содержащего 98,5% цис-1,4-звеньев.

Пример 16. В ампулу вводят 0,00032 моль хлораля и 3,4 мл бензола. Ампулу охлаждают до +5°С и в нее вводят 1,4 мл бензольного раствора кротилникельхлорида (0,00016 моль).

При этой температуре ампулу выдерживают в течение нескольких мин. Затем ампулу замораживают, откачивают и в нее конденсируют 4,1 мл (при -78°С) бутадиена. Полимеризацию проводят при -15°С в течение 4 час. Выход полимера 34%. Микроструктура полимерной цепи, %:

Пример 17. Порядок загрузки реагентов и их количеств то же, что и в примере 16, но изменены условия проведения полимеризации: температура +20°С, время полимеризации 2 час. Выход полимера 80%.

Микроструктура полимерной цепи, %:

Пример 18. Порядок загрузки реагентов и условия проведения полимеризации те же, что и в примере 17, но в 5 раз уменьшена концентрация π-кротилникельхлорида и соответственно хлораля при том же количестве бутадиена. Выход полимера 15%. Микроструктура полимерной цепи та же, что и в примере 17. Молекулярный вес полимера 175000.

Пример 19. В ампулу вводят 0,0004 моль трихлоруксусной кислоты, 0,0002 моль π-кротилникельхлорида, 7 мл бензола и 0,066 моль бутадиена. За 17 час при -15°С выход полимера составляет 83%. Микроструктура полимерной цепи, %:

Пример 20. Количества реагентов те же, что в примере 19, но вместо трихлоруксусной кислоты используют дихлоруксусную кислоту. За 27 час при +25°С выход полимера 72%. Микроструктура полимерной цепи, %:

Пример 21. В ампулу вводят 0,0006 моль трихлорацетата цинка, 0,0002 моль π-кротилникельхлорида, 7 мл бензола и 0,066 моль бутадиена. Температура полимеризации -15°С. За 20 мин выход полимера составил 90%. Микроструктура полимерной цепи, %:

Пример 22. Количества реагентов и условия проведения полимеризации те же, что и в примере 21, но вместо трихлорацетата цинка используют трихлорацетат марганца. Выход полимера 71%. Микроструктура полимерной цепи, %:

Пример 23. В ампулу загружают 0,00032 моль хлорангидрида трихлоруксусной кислоты и 3,4 мл бензола. Ампулу охлаждают до 25°С и в нее вводят 1,4 мл бензольного раствора π-кротилникельхлорида (0,00016 моль). При этой температуре ампулу выдерживают в течение нескольких мин. Затем переконденсацией вводят 4 мл (при -78°С) бутадиена. Полимеризацию проводят при -15°С в течение 4 час. Выход полимера 71%. Микроструктура полимерной цепи, %:

Молекулярный вес 112000.

Пример 24. В ампулу загружают бензольный раствор этилового эфира трихлоруксусной кислоты (0,0004 моль), бензольный раствор π-кротилникельхлорида (0,0002 моль), бензол (доводят до 10 мл) и 3,6 г бутадиена. За 17 час при -15°С выход полимера 26%. Микроструктура полимерной цепи, %:

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮСНАЯ ,;lATLHiHO-uXivH':E HAffБИБЛИОТЕКА | 1971 |

|

SU300476A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГУЛЯРНОПОСТРОЕННЫХ ПОЛИМЕРОВ БУТАДИЕНА-1,3 В ВОДНОЙ СРЕДЕ | 1966 |

|

SU216265A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЕОРЕГУЛЯТОРНОГО СИНТЕТИЧЕСКОГО КАУЧУКА- -^с r-tJl'V-.^' '" ^ '- •!!,. ' ^- rti. .ЛТ«^Ч1 | 1970 |

|

SU271018A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 1968 |

|

SU211097A1 |

| Способ получения полимеров диенов и олефинов | 1973 |

|

SU460730A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1971 |

|

SU319229A1 |

| Способ получения низкомолекулярного 1,4-цис-полибутадиена | 1974 |

|

SU468504A1 |

| Способ получения цис-1,4,-полидиенов | 1977 |

|

SU653267A1 |

| Способ получения 1,2-полибутадиена | 1980 |

|

SU912731A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕЮГ- ЛЯРНОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1972 |

|

SU433167A1 |

1. Способ получения стереорегулярного полибутадиена полимеризацией бутадиена в среде инертного углеводородного растворителя при температуре от -50 до 80°C с применением в качестве катализаторов π-аллильных комплексов переходных металлов IV-VIII группы, отличающийся тем, что, с целью увеличения молекулярного веса полимера и скорости процесса полимеризации, последний проводят в присутствии органических соединений-акцепторов электронов в качестве активаторов катализатора.

2. Способ по п. 1 отличающийся тем, что органические соединения-акцепторы электронов вводят во взаимодействие с катализатором до начала процесса полимеризации.

3. Способ по пп. 1 и 2, отличающийся тем, что в качестве органических соединений-акцепторов электронов применяют n-хлоранил, n-бензохинон, тетрацианэтилен, 3,6-ди-бром-n-бензохинон, ди- или трихлоруксусную кислоту, хлораль, трихлорацетаты цинка или марганца.

Авторы

Даты

1968-07-25—Публикация

1966-06-06—Подача