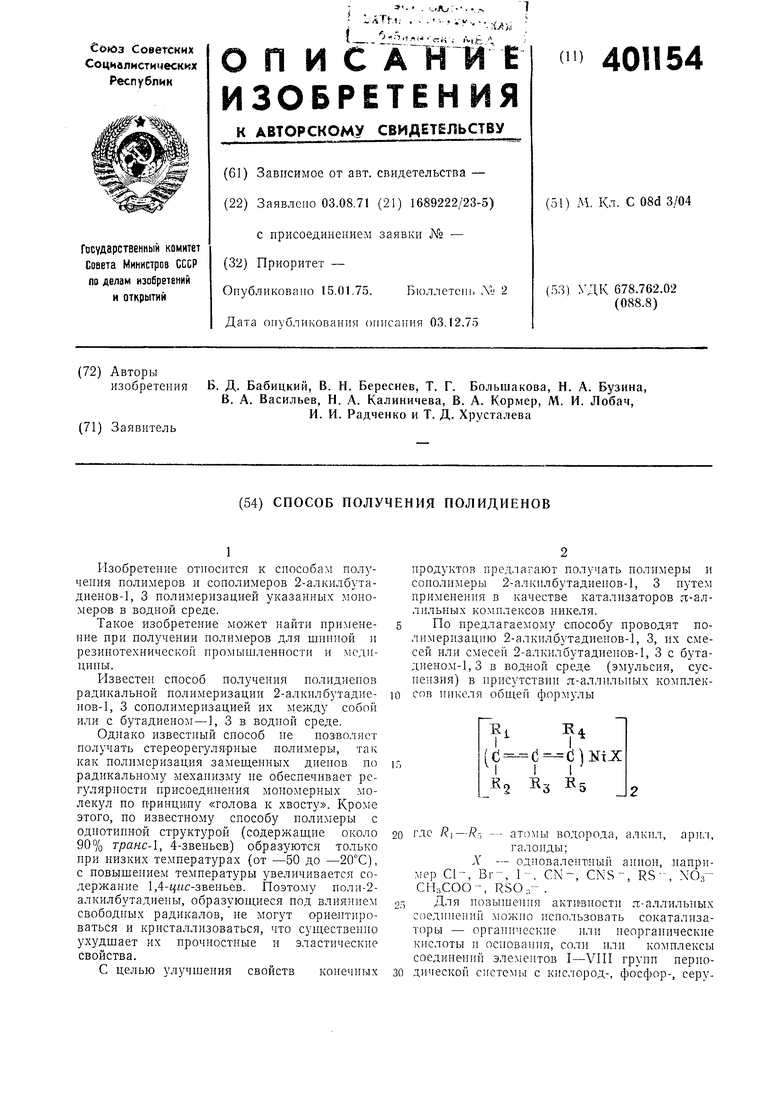

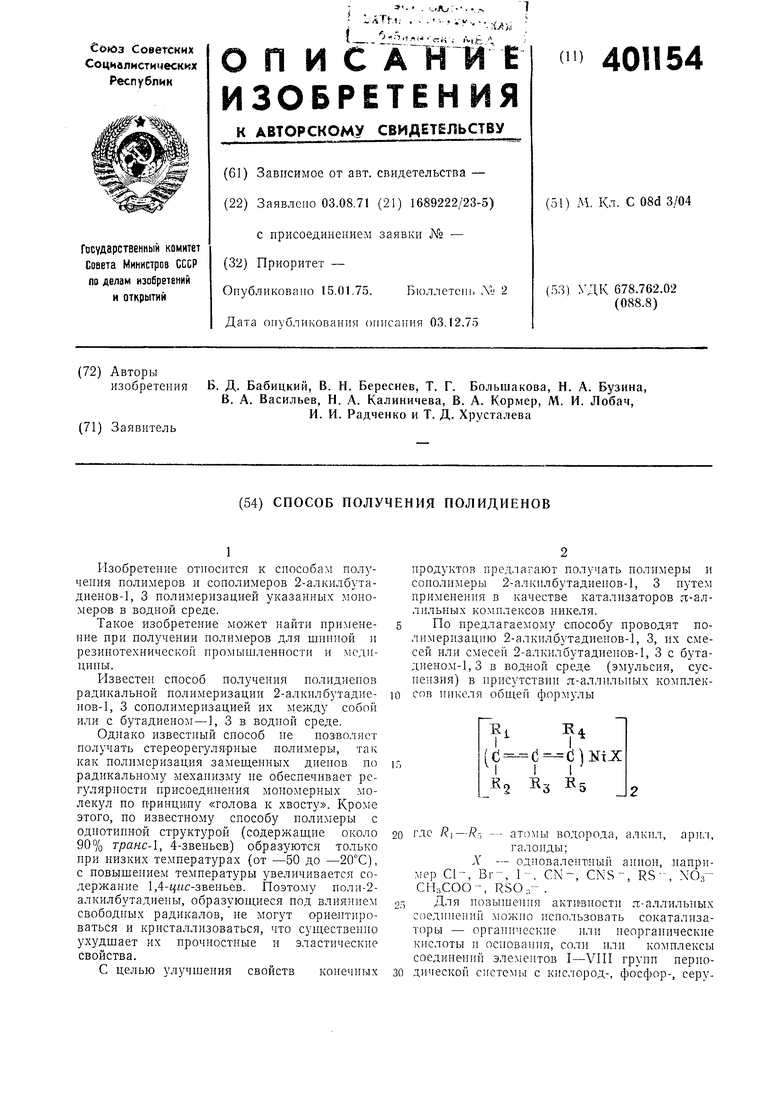

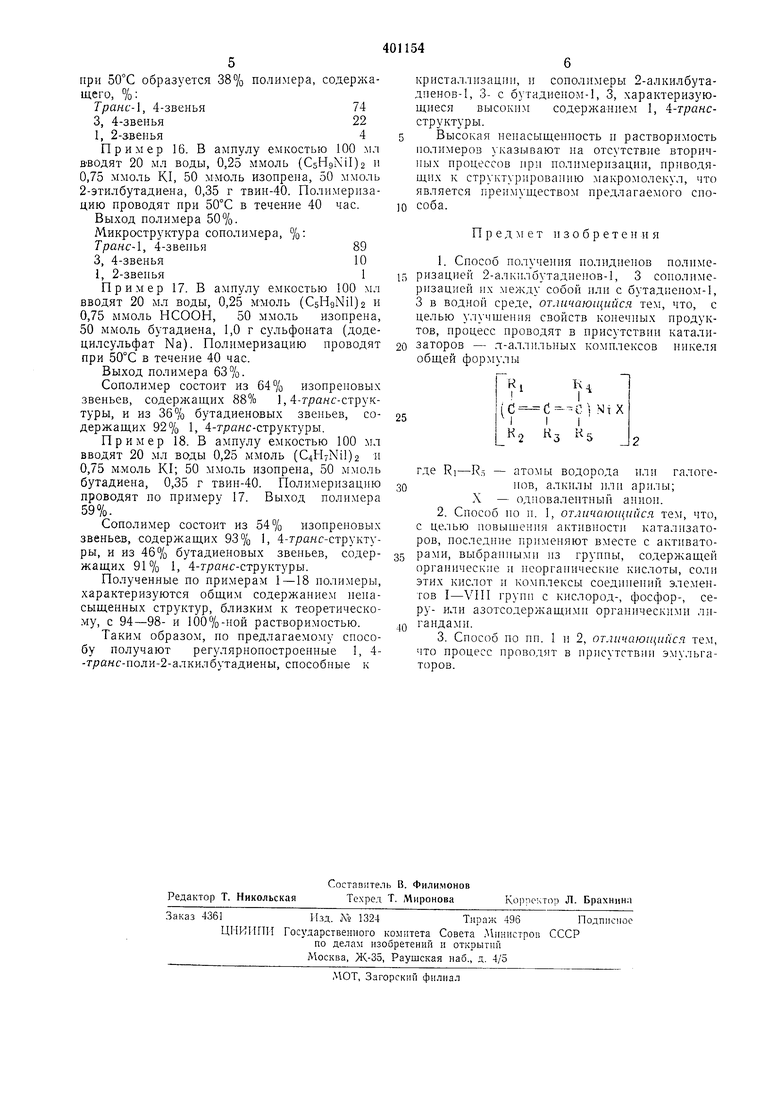

Изобретение относится к снособам получения полимеров и сополимеров 2-алкилбутадиенов-1, 3 полимеризацией указанных мономеров в водной среде. Такое изобретение может найти применепие при получении полимеров для шипной н резинотехнической промышленности и мсднцины. Известен способ получения полидиепов радикальной полимеризации 2-алкилбутадиенов-1, 3 сополимеризацией их между собой или с бутадиеном - 1, 3 в водной среде. Однако известный способ не позволяет получать стереорегулЯрные полимеры, так как полимеризация замещенных диенов по радикальному механизму не обеспечивает регулярности присоединения мономерных молекул по принципу «голова к хвосту. Кроме этого, по известному способу полимеры с однотипной структурой (содержащие около 90% транс-1, 4-звеньев) образуются только при пизких температурах (от -50 до -20°С), с повышением температуры увеличивается содержание 1,4-г мс-звеньев. Поэтому поли-2алкилбутадиены, образующиеся под влиянием свободных радикалов, не могут ориентироваться и кристаллизоваться, что существенно ухудщает их прочностные и эластические свойства. С целью улучщения свойств конечных продуктов предлагают получать полимеры и сополимеры 2-алкилбутадиепов-1, 3 путем применения в качестве катализаторов .ч-аллильных комплексов никеля. По предлагаемому способу проводят полимеризацию 2-алкилбутадиенов-1, 3, их смесей или смесей 2-алкилбутадие 1ов-1, 3 с бутадиеиом-1,3 в водной среде (эмульсия, суснегзия) в присутствии .п-аллнльных ко гплексов никеля общей (ci-ci-(j №JC ч 1 1 к где атомы водорода, алкил, арил, галоиды; Л - одновалентный анион, .например С1-, Вг-, I-, CN-, CNS-, RS-, Ю-г СНзСОО- RSO;r- . Для повышения активиости я-алл-ильных соединений можно использовать сокатализаторы - органнческие или неорганические кислоты и основания, соли или комплексы соединений элементов I-YIII грунн периодической с1гстемы с кис.город-, фосфор-, серуили азотсодержащими органическими лигаидалш.

В качестве 2-алкилбутадиенов можно использовать производные бутадиеня общей формулы СИ2 -С-СН СН2,

R CsHs

СзНт, i-CsHy, С4Н9

где R -- СНз, т. д.

Полимеризацию можно проводить в присутствии различных эмульгаторов и стабилизаторов суспензий нри различном значении рН.

Температура нолимеризации может варьировать в пределах от -80 до +100°С.

Пример 1. В ампулу емкостью 100 мл вводят 20 мл воды, 0,2 ммоль (C5H9NiI)2 и 100 ммоль изопрена. Полимеризацию проводят нри 50°С в течение 40 час.

После этого реакционную смесь обрабатывают этиловым сниртом, содержащим стабилизатор (дифенил-п-фепилендиамнн).

Получают 2,0 г полиизопрена (выход 29%), содержащего, %:

Транс-}, 4-звенья94

3, 4-звепья6

ЦисЛ, 4- и 1, 2-звепьяОтсутствуют

Пример 2. Полимеризацию нроводят в присутствии 0,35 г эмульгатора (твии-40). Условия полимеризации и выделения полимера по примеру 1.

Выход полимера 39%. Микроструктура полимера, %; Транс-1,4-звенья91

3, 4-звенья8

1, 2-звенья1

П р и м ер 3. В ампулу емкостью 100 мл вводят 20 мл воды, 0,25 ммоль (C5H9Nil)2 и 0,75 ммоль KI, 100 ммоль изопрена, 0,3 г твин-40. Полимеризацию проводят при 50°С в течение 40 час.

Получают 4,8 г полиизонрена (выход 71%), содержащего, %:

Транс-1, 4-звенья90

3, 4-звепья7

1, 2-звенья1

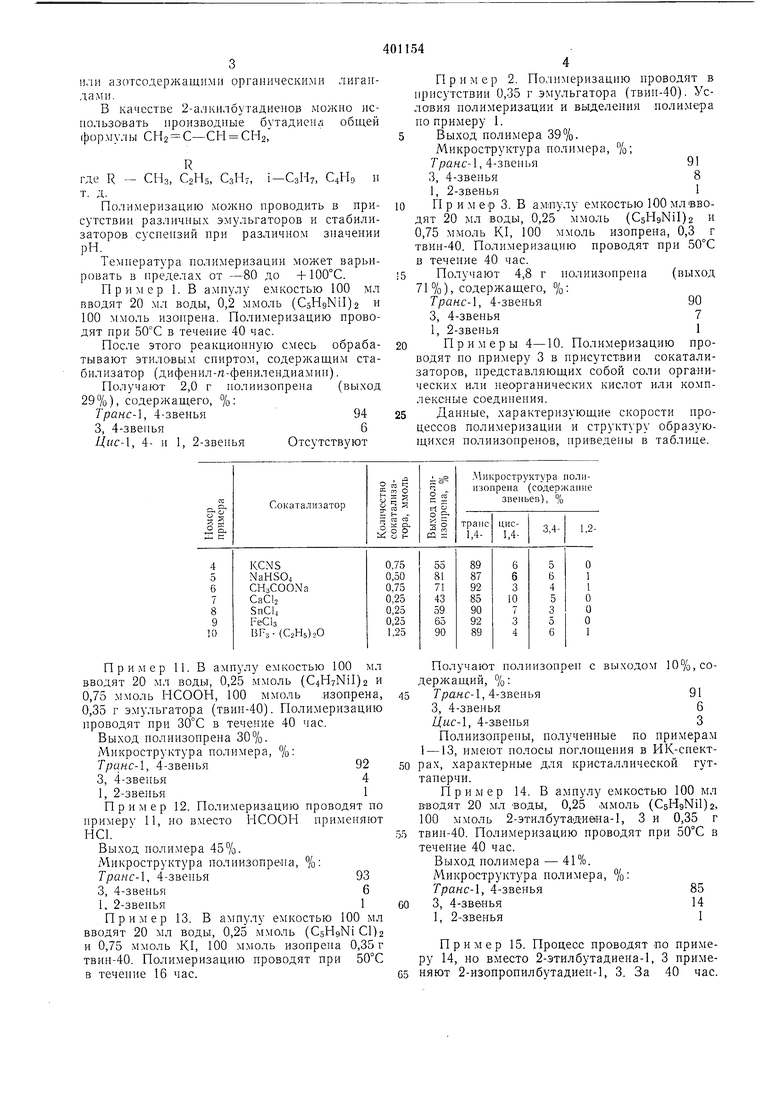

Примеры 4-10. Полимеризацию проводят по примеру 3 в присутствии сокатализаторов, представляющих собой соли органических или неорганических кислот или комплексные соединения.

Данные, характеризующие скорости процессов полимеризации и структуру образую1ЦИХСЯ полиизопренов, нриведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕГУЛЯРНОПОСТРОЕННЫХ ПОЛИМЕРОВ БУТАДИЕНА-1,3 В ВОДНОЙ СРЕДЕ | 1966 |

|

SU216265A1 |

| Способ получения полимеров диенов и олефинов | 1973 |

|

SU460730A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ЗВЕНЬЕВ | 2010 |

|

RU2443718C1 |

| Способ получения статических карбоцепных сополимеров | 1980 |

|

SU907011A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2001 |

|

RU2205192C1 |

| Способ получения сополимеров ацетилена с сопряженными диенами | 1973 |

|

SU670227A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU297192A1 |

| Способ получения сополимера | 1977 |

|

SU730710A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU306632A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141382C1 |

Пример 11. В ампулу емкостью 100 мл вводят 20 мл воды, 0,25 ммоль (C4H7NiI)2 и 0,75 ммоль НСООН, 100 ммоль изопрена, 0,35 г эмульгатора (твш1-40). Полимеризацию проводят при 30°С в течение 40 час. Выход полиизопрена 30%. Микроструктура полимера, %: Транс-1, 4-звенья92

3, 4-звенья4

1, 2-звенья1

Пример 12. Полимеризацию проводят по примеру II, но вместо НСООН применяют НС1.

Выход полимера 45%. Микроструктура полиизопре«а, %; Транс-, 4-звенья93

3, 4-звенья6

1, 2-звенья1

Пример 13. В ампулу емкостью 100 мл вводят 20 мл воды, 0,25 ммоль (CsHgNi С1)2 и 0,75 ммоль KI, 100 ммоль изопрена 0,35 г твин-40. Полимеризацию нроводят при 50°С в течение 16 час.

Получают полиизопреп с выходом 10%, содержащий, %:

Гране-, 4-звенья91

3, 4-звенья6

Цис-1, 4-31венья3

Полиизопрены, полученные по примерам 1 -13, имеют полосы поглощения в ИК-спектpax, характерные для кристаллической гуттаперчи.

Пример 14. В ампулу емкостью 100 мл

вводят 20 мл воды, 0,25 .ммоль (C5H9Nil)2,

100 ммоль 2-этилбутаДивна-1, 3 и 0,35 г

твин-40. Полимеризацию проводят при 50°С в

течение 40 час.

Выход полимера - 41%. Микроструктура полимера, %: Транс-1, 4-звенья85

3, 4-зввнья14

1, 2-звенья1

Пример 15. Процесс проводят по примеру 14, но вместо 2-этилбутадиена-1, 3 применяют 2-изопропилбутадиен-1, 3. За 40 час. при 50°С образуется 38% полимера, содержащего, %: Транс-, 4-звенья/4 3, 4-звенья22 1, 2-звемья4 Пример 16. В ампулу емкостью 100 мл Вводят 20 мл воды, 0,25 ммоль (C5H9NiI)2 и 0,75 ммоль KI, 50 ммоль изопрена, 50 ммоль 2-этилбутадиена, 0,35 г твин-40. Полимеризацию проводят при 50°С в течение 40 час. Выход полимера 50%. Микроструктура сополимера, %: Транс-1, 4-эвепья 89 3, 4-звенья 10 1, 2-звенья 1 Пример 17. В ампулу емкостью 100 мл вводят 20 мл воды, 0,25 ммоль (C5H9Nil)2 и 0,75 1ммоль НСООН, 50 ммоль изопрена, 50 ммоль бутадиена, 1,0 г сульфоната (додецилсульфат Na). Полимеризацию проводят при 50°С в течение 40 час. Выход полимера 63%. Сополимер состоит из 64% изопреновых звеньев, содержащих 88% 1,4-г/7анс-структуры, и из 36% бутадиеновых звеньев, содержащих 92% 1, 4-г/7анс-структуры. Пример 18. В ампулу емкостью 100 мл вводят 20 мл воды 0,25 ммоль (C4H7Nil)2 и 0,75 ммоль KI; 50 ммоль изопрена, 50 ммоль бутадиена, 0,35 г твин-40. Полимеризацию проводят по примеру 17. Выход полимера 59%. Сополимер состоит из 54% изопреновых звеньев, содержащих 93% 1, 4-7-ранс-структуры, и из 46% бутадиеновых звеньев, содержащих 91% 1, 4-г/9анс-структуры. Полученные по примерам 1-18 полимеры, характеризуются общим содержание.м ненасыщенных структур, близким к теоретическому, с 94-98- и 100%-ной растворимостью. Таки.м образом, по предлагаемому способу получают регулярнопостроенные 1, 4-г/7анс-поли-2-алкилбутадиены, способные к кристаллизации, и сополимеры 2-алкилбутаиеноБ-1, 3- с бутадиеном-1, 3, характеризующиеся высоким содержанием I, -трансструктуры. Высокая ненасыщенпость и растворимость полимеров указЕ твают на отсутствие вторичных процессов при полимеризации, приводящих к структурированию макромолекул, что является преимуществом предлагаемого способа. Предмет изобретения 1. Способ получения полидиенов пoли cризацией 2-алк11лбутадиенов-1, 3 сополимерпзацией их между собой или с бутадиеном-1, 3 в водной среде, отличающийся тем, что, с целью улучщения свойств конечных продуктов, процесс проводят в присутствии катализаторов - л-аллильных комплексов никеля общей формулы где RI-Rs - атомы водорода или галогенов, алкилы илн арилы; X - одновалентный анион. 2.Способ но п. 1, отличающийся тем, что, с целью повышения активности катализаторов, последние применяют вместе с активаторами, выбраиными из группы, содержащей органические и неорганические кислоты, соли этих кислот и комплексы соединений элементов I-VIII групп с кислород-, фосфор-, серу- или азотсодержащими органическими лигандами. 3.Способ по пп. 1 и 2, отличающийся тем, что процесс проводят в присутствии эмульгаторов.

Авторы

Даты

1975-01-15—Публикация

1971-08-03—Подача