Известен способ получения хлордигидридсиланов диспропорционированием хлормоногидридсиланов в присутствии нитрилов или гетероциклических аминов, применяемых в количестве от 2 до 30% от веса исходного силана, при температуре 200°С.

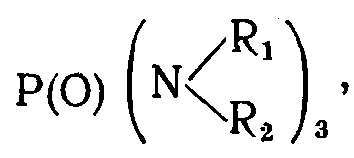

Чтобы увеличить выход конечного продукта, предлагают хлордигидридсиланы получать диспропорционированием хлормоногидридсиланов при температуре до 150°С в присутствии окисей органических триаминофосфинов типа

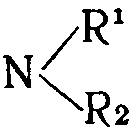

где R1 и R2 - низшие алкилы или

остаток алифатического - или циклоамина.

Эти соединения применяют в количестве от 5 до 15% по весу исходного силана.

Пример 1. При проведении опыта пользуются прибором, представляющим собой литровую колбу, снабженную делительной воронкой, гильзой для термометра, азотоподводящей трубкой и ректификационной колонкой, соединенной с системой конденсации. Колонка имеет высоту 140 см, внутренний диаметр 4 см. Она снабжена стеклянными кольцами диаметром 0,5 см и рубашкой, в которой можно создать вакуум. Система конденсации включает анализатор, прямой холодильник и приемник с рубашкой. Все эти детали охлаждают потоком ацетона температурой -20°С. Приемник связан со счетчиком пузырьков через сушильную колонку.

В колбу вводят 1260 г метилдихлорсилана и после продувки аппаратуры азотом приливают в течение 5 мин 190 г окиси трис-(диметиламино)-фосфина. Смесь нагревают до кипения и отгоняют монометилмонохлорсилан, кипящий при атмосферном давлении при 7-8°С, по мере его образования. За 7 час удается собрать 388 г жидкой фракции, которая содержит 384 г монометилмонохлорсилана и 4 г метилдихлорсилана. После охлаждения смесь подвергают дистилляции при остаточном давлении 200 мм рт.ст., что дает 52 г метилхлорсилана (непревращенного) и 781 г метилтрихлорсилана.

Пример 2. Реактором является однолитровая колба, в которую вводят 575 г метилдихлорсилана; в остальном аппаратура идентична той, которая описана в примере 1.

После продувки аппаратуры азотом в колбу за несколько минут вводят 58 г окиси трис-(диметиламино)-фосфина, после чего продолжают синтез так, как это описано в примере 1.

За 7 час получают 172 г жидкой фракции с содержанием 167 г монометилмонохлорсилана и 5 г метилдихлорсилана. Путем перегонки в вакууме при остаточном давлении 200 мм рт.ст. удается выделить 72 г непревращенного метилдихлорсилана и 301 г метилтрихлорсилана. Остаток ректифицируют в более высоком вакууме, что дает 52,5 г окиси трис-(триметиламино)-фосфина с температурой кипения 80°С при 3 мм рт.ст.

Пример 3. Аппаратура та же, что и в примере 1. В колбу вводят 1000 г трихлорсилана, который перемешивают магнитной мешалкой, причем одновременно вводят за 10 мин 150 г окиси трис-(диметиламино)-фосфина. Смесь доводят до кипения и за 7,5 час собирают 218 г дихлорсилана в виде дистиллята. Путем дистилляции при остаточном давлении 200 мм рт.ст. удается рекуперировать 346 г непревращенного трихлорсилана.

Пример 4. Процесс ведут так, как описано в примере, 3, с 225 г трихлорсилана и 23 г окиси трис-(диметиламино)-фосфина. По истечении 7 час получают всего 46,5 г дихлорсилана.

Пример 5. Аппаратура та же, что и в примере 1, если не считать, что емкость колбы составляет всего 1 л. В колбу загружают 550 мл безводного хлорбензола и 27 г окиси триморфолинофосфина, продувают аппаратуру сухим азотом, нагревают содержимое колбы до 90°С и быстро вводят 282 г (2,08 моль) трихлорсилана, причем температура падает до 77°С. Содержимое колбы нагревают с обратным холодильником и проводят далее разные операции в соответствии с примером 1.

За 7 час, в течение которых температура содержимого колбы поднимается с 77 до 92°С, собирают жидкую фракцию с 50 г дихлорсилана и 4,5 г трихлорсилана. Путем дистилляции при атмосферном давлении получают вторую, фракцию с содержанием 6,5 г дихлорсилана, 114,5 г трихлорсилана и 68 г четыреххлористого кремния.

Выход дихлорсилана в расчете на разложенный трихлорсилан составляет таким образом 94%.

Пример 6. Используется полулитровая колба, в которую вводят 345 г (3 моль) метилдихлорсилана. В остальном аппаратура идентична той, которая описана в примере 1.

После продувки аппаратуры сухим азотом через делительную воронку вводят 30 г окиси трис-(диэтиламино)-фосфина и продолжают работу по примеру 1.

За 7 час накапливается жидкая фракция с содержанием 68,5 г метилмонохлорсилана и 1,5 г метилдихлорсилана. Путем перегонки при атмосферном давлении получают еще 30 г смеси из равных частей метилмонохлорсилана и метилхлорсилана. В колбу приливают еще 200 мл бензола и продолжают перегонку. Это дает третью фракцию, содержащую 79,5 г метилдихлорсилана и 151 г метилтрихлорсилана. Выход метилмонохлорсилана в расчете на разложенный метилдихлорсилан составляет 96%.

Пример 7. Аппаратура та же, что и в примере 1, с той лишь разницей, что объем колбы составляет 250 мл и колонка имеет 40 см в высоту и 2 см во внутреннем диаметре и содержит насадку из 3 мл стеклянных колец.

В колбу наливают 118 г (0,75 моль) бутилдихлорсилана и продувают аппаратуру сухим азотом. После быстрого приливания 6 г окиси трис-(диметиламино)-фосфина нагревают смесь с обратным холодильником и медленно отгоняют продукт реакции. За 2 час получают жидкую фракцию с содержанием 15,5 г бутилмонохлорсилана и 54,6 г бутилдихлорсилана. Путем перегонки в присутствии ортодихлорбензола получают фракцию с содержанием 2,8 г бутилдихлорсилана и 39,5 г бутилтрихлорсилана.

Выход бутилмонохлорсилана в расчете на разложенный бутилдихлорсилан составляет 65%.

Пример 8. Используется литровая колба, над которой смонтирована колонка высотой 40 см с насадкой из «мультикнита». В остальном аппаратура такая же, как в примере 1, но в состав ее входит еще дополнительная ловушка, охлаждаемая до -70°С.

В колбу вводят 550 г фенилдихлорсилана и после продувки аппаратуры сухим азотом быстро приливают 55 г окиси трис-(диметиламино)-фосфина. В аппарате создают вакуум (остаточное давление от 0,3 до 0,7 мм рт.ст.), нагревают реакционную среду и медленно отгоняют продукты реакции в условиях интенсивного орошения колонки. За 18 час накапливается 493 г жидкого продукта, состав которого может быть определен хроматографически: он содержит 94 г фенилмонохлорсилана, 256 г фенилдихлорсилана и 105 г фенилтрихлорсилана.

Повторная перегонка этой реакции позволяет выделить фенилмонохлорсилан, который обладает следующими константами: т. кип. при 15 мм рт.ст. 50-52°С;  1,5257;

1,5257;  1,076.

1,076.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСИЛАНОВ | 2001 |

|

RU2219126C2 |

| Способ получения дихлорсилана | 1975 |

|

SU604498A3 |

| Способ получения дихлорсилана | 1975 |

|

SU677665A3 |

| Способ получения(фторгексагалогенизопропоксиацетоксипропил)органосиланов | 1971 |

|

SU468431A3 |

| Способ получения раствора неорганического полисилазана в дибутиловом эфире | 2020 |

|

RU2745823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2008 |

|

RU2394762C2 |

| СПОСОБ ОЧИСТКИ ТРИХЛОРСИЛАНА ОТ КРЕМНЕГИДРИДОВ | 1972 |

|

SU354659A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОНОСИЛАНА И ТЕТРАХЛОРИДА КРЕМНИЯ | 2011 |

|

RU2457178C1 |

| Способ получения контактной массы для синтеза хлор- и органохлорсиланов | 1982 |

|

SU1131877A1 |

| КАТАЛИЗАТОР И СПОСОБ ДИСМУТАЦИИ СОДЕРЖАЩИХ ВОДОРОД ГАЛОГЕНСИЛАНОВ | 2008 |

|

RU2492924C9 |

Способ получения хлордигидридсиланов диспропорционированием хлормоногидридсиланов при температуре до 150°С в присутствии катализатора, применяемого в количестве 5-15% от веса исходных силанов, отличающийся тем, что, с целью увеличения выхода конечного продукта, в качестве катализатора используют окиси органического триаминофосфина типа.

где R1 и R2 - низшие алкилы или  - остаток алифатического или циклоамина.

- остаток алифатического или циклоамина.

Авторы

Даты

1968-07-10—Публикация

1966-02-17—Подача