Известен способ совмещения горячей деформации с термической обработкой металла, по которому охлаждение следует за операцией пластической деформации.

Предлагаемый способ отличается от известного тем, что охлаждение и пластическую деформацию производят по непрерывному циклу, чередуя эти операции и затем продолжая охлаждение после завершения пластической деформации. В результате повышается прочность зубьев звездочек, сокращается технологический цикл, повышается производительность работ, снижается стоимость изделий, высвобождается оборудование для термической обработки заготовки.

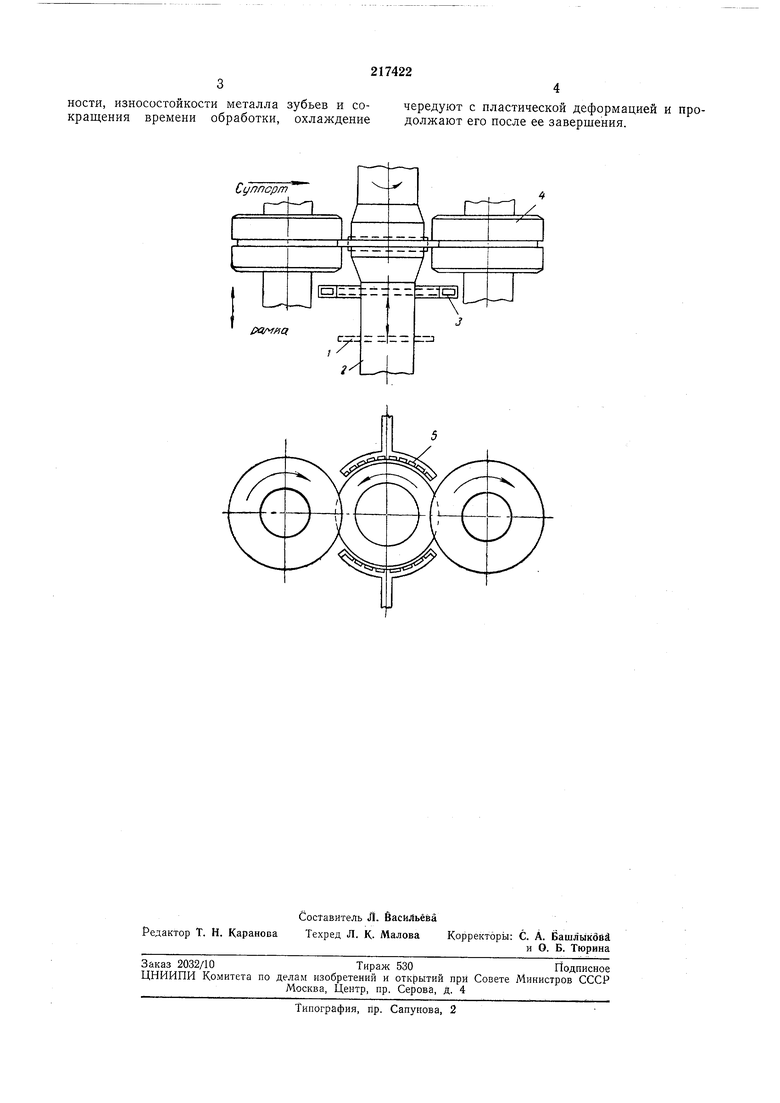

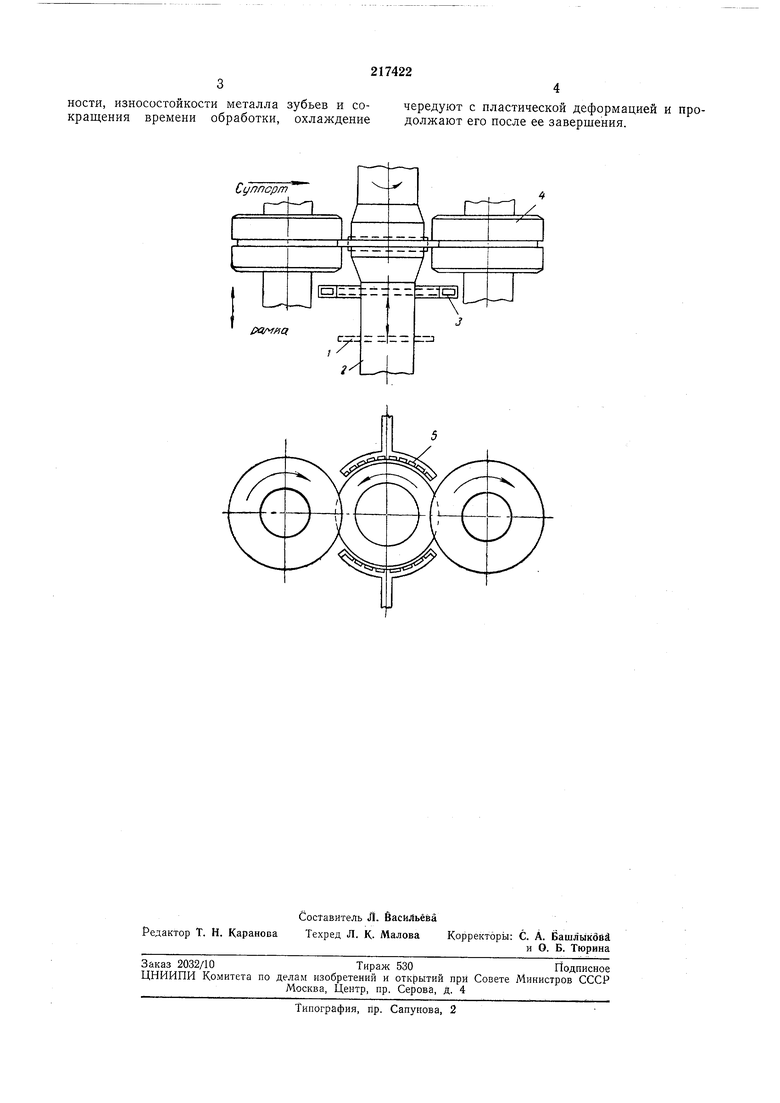

На чертеже представлена принципиальная схема накатки зубьев звездочек с термомеханическим упрочнением.

Заготовка / зажимается на центральном шпинделе 2 накатного стана и быстро подается в зону нагрева, где установлен высокочастотный индуктор 3.

Заготовка, нагретая до 1000-1200°С, вместе с центральным шпинделем поднимается до упора и останавливается против накатных валков 4. Валки накатываются на заготовку сначала с быстрой, затем с более медленной подачей, и при вращении валков и заготовки происходит процесс горячей накатки зубьев

(пластическая деформация металла заготозки). В конце или непосредственно после процесса накатки, когда сунпорты стоят на упоре, происходит калибровка (конечный процесс накатки). При температуре заготовки 700-800°С включается подача охлалсдающей жидкости спреером 5 на венец заготовки. Заготовка и валки при закалочном охлаждении продолжают вращаться.

Продолжительность охлаждения назначается в зависимости от желаемой температуры самоотпуска. Затем центральный шпиндель стана опускается, заготовка снимается, и

цикл накатки с термомеханическим упрочнением повторяется.

Технологический процесс изготовления звездочек, осуществляется на одном рабочем месте непрерывно. При этом зубья подвергаются термомеханическому упрочнению с целью повышения их износостойкости и механических свойств накатываемого металла.

Предмет изобретения

25 3 ности, износостойкости металла зубьев и сокращения времени обработки, охлаждение 4 чередуют с пластической деформацией и продолжают его после ее завершения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки сложных профилей и устройство для его осуществления | 1988 |

|

SU1639855A1 |

| Стан для накатки зубчатых профилей | 1988 |

|

SU1639856A1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2019354C1 |

| Стенд для накатки зубчатых колес | 1989 |

|

SU1669627A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1808452A1 |

| Способ формирования бочкообразных зубьев | 1981 |

|

SU1066707A1 |

| Стан-полуавтомат для горячей накатки зубчатых колес | 1978 |

|

SU786126A1 |

| Стан для накатывания зубчатых профилей | 1985 |

|

SU1683851A1 |

| Способ изготовления зубчатых профилей | 1989 |

|

SU1764751A1 |

Авторы

Даты

1968-01-01—Публикация