Изобретение относился к области обработки металлов давлением и может быть использовано для горячей накатки зубьев звездочек цепных передач.

Цель изобретения - повышение качества обработки зубчатых звездочек и стойкости накатных валков за счет постоянства температуры накатываемых заготовок

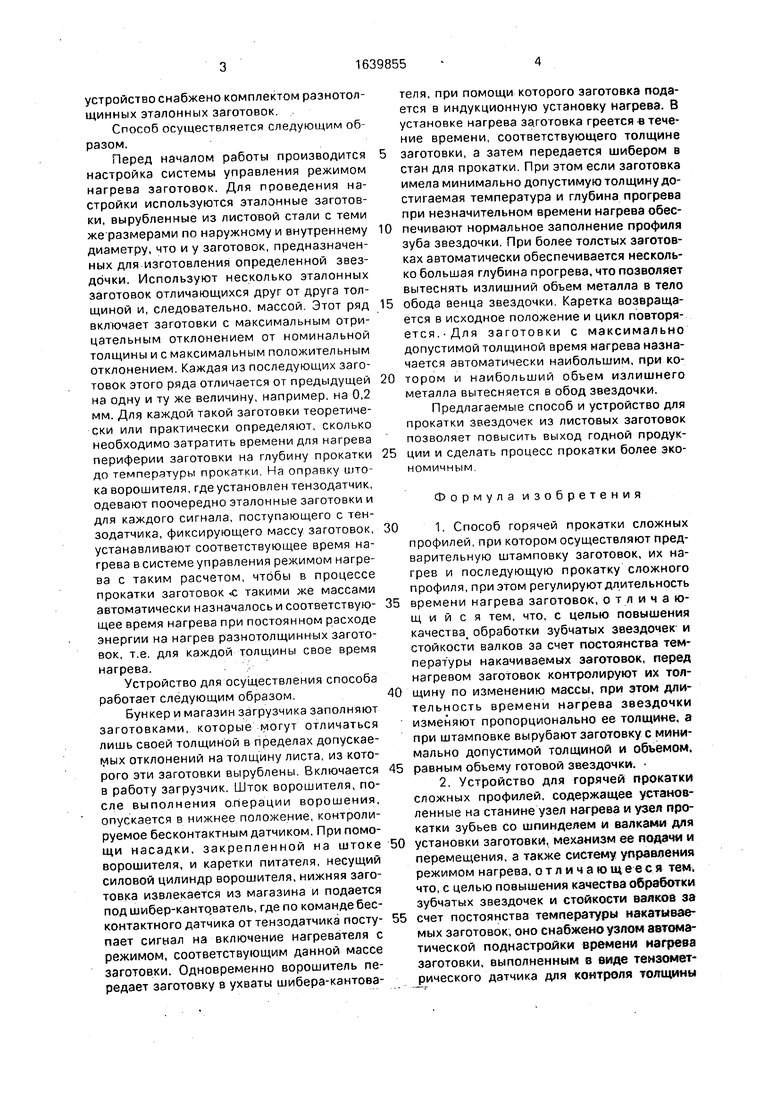

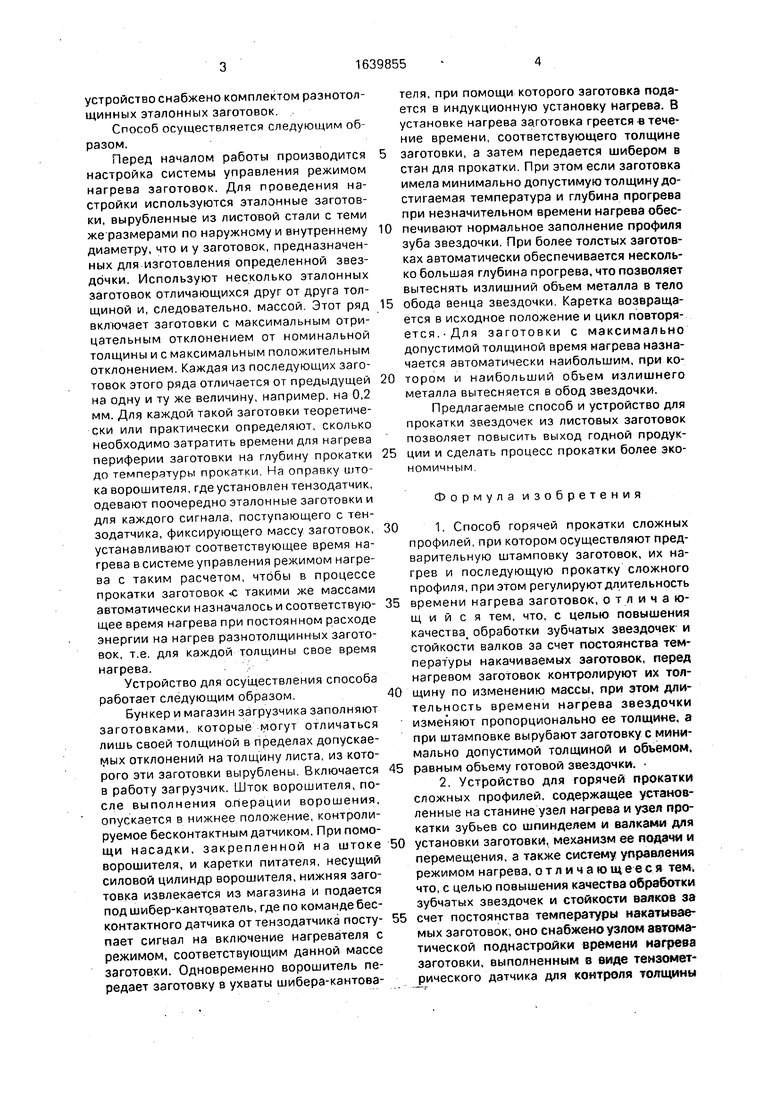

На фиг. 1 изображено устройство, вид в плане; на фиг. 2 - разрез А-А на фиг 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство для реализации предлагаемого способа горячей прокатки звездочек из листовых заготовок содержит короб 1 с заготовками, механизм 2 с электромагнитным захватом для подачи заготовок из короба 1 в бункер устройства 3, предназначенного для ориентации и поштучной выдачи заготовок, шиберного загрузчика 4 и

нагревательной установки 5, смонтированной на загрузчике 4. Все указанные механизмы примыкают к зубопрокатному стану 6 с узлом прокачки зубьев и шпинделем для установки заготовки.

Устройство 3 содержит подвижную каретку 7, на которой закреплен силовой цилиндр 8, на штоке которого закреплена насадка 9 с тензодатчиком 10. Устройство снабжено системой автоматического управления режимом прокатки и индукционного нагрева, а также бесконтактными датчиками положений механизмов. Тензодатчик 10 электрически связан с системой управления режимом нагрева. Система управления режимом нагрева выполнена с возможностью автоматического изменения времени нагрева заготовок пропорционально их толщинам. Для осуществления настройки установки нагрева на необходимый режим

о GJ о

00

ел ел

устройство снабжено комплектом рэзнотол- щинных эталонных заготовок.

Способ осуществляется следующим образом.

Перед началом работы производится настройка системы управления режимом нагрева заготовок. Для проведения настройки используются эталонные заготовки, вырубленные из листовой стали с теми же размерами по наружному и внутреннему диаметру, что и у заготовок, предназначенных для изготовления определенной звездочки. Используют несколько эталонных заготовок отличающихся друг от друга толщиной и, следовательно, массой Этот ряд включает заготовки с максимальным отрицательным отклонением от номинальной толщины и с максимальным положительным отклонением. Каждая из последующих заготовок этого ряда отличается от предыдущей на одну и ту же величину, например, на 0,2 мм. Для каждой такой заготовки теоретически или практически определяют, сколько необходимо затратить времени для нагрева периферии заготовки на глубину прокатки до температуры прокатки На оправку штока ворошителя, где установлен тензодатчик, одевают поочередно эталонные заготовки и для каждого сигнала, поступающего с тен- зодатчика, фиксирующего массу заготовок, устанавливают соответствующее время нагрева в системе управления режимом нагрева с таким расчетом, чтобы в процессе прокатки заготовок с такими же массами автоматически назначалось и соответствующее время нагрева при постоянном расходе энергии на нагрев разнотолщинных заготовок, т.е. для каждой толщины свое время нагрева.

Устройство для осуществления способа работает следующим образом.

Бункер и магазин загрузчика заполняют заготовками, которые могут отличаться лишь своей толщиной в пределах допускаемых отклонений на толщину листа, из которого эти заготовки вырублены. Включается в работу загрузчик. Шток ворошителя, после выполнения операции ворошения, опускается в нижнее положение, контролируемое бесконтактным датчиком. При помощи насадки, закрепленной на штоке ворошителя, и каретки питателя, несущий силовой цилиндр ворошителя, нижняя заготовка извлекается из магазина и подается под шибер-канто,взтель, где по команде бесконтактного датчика от тензодатчика поступает сигнал на включение нагревателя с режимом, соответствующим данной массе заготовки. Одновременно ворошитель передает заготовку в ухваты шибера-кантователя, при помощи которого заготовка подается в индукционную установку нагрева. В установке нагрева заготовка греется-в течение времени, соответствующего толщине

заготовки, а затем передается шибером в стан для прокатки. При этом если заготовка имела минимально допустимую толщину достигаемая температура и глубина прогрева при незначительном времени нагрева обеспечивают нормальное заполнение профиля зуба звездочки. При более толстых заготовках автоматически обеспечивается несколько большая глубина прогрева, что позволяет вытеснять излишний объем металла в тело

обода венца звездочки. Каретка возвращается в исходное положение и цикл повторяется.-Для заготовки с максимально допустимой толщиной время нагрева назначается автоматически наибольшим, при котором и наибольший объем излишнего металла вытесняется в обод звездочки.

Предлагаемые способ и устройство для прокатки звездочек из листовых заготовок позволяет повысить выход годной продукции и сделать процесс прокатки более экономичным

Формула изобретения

1. Способ горячей прокатки сложных

профилей, при котором осуществляют предварительную штамповку заготовок, их нагрев и последующую прокатку сложного профиля, при этом регулируют длительность

времени нагрева заготовок, отличающийся тем, что, с целью повышения качества, обработки зубчатых звездочек и стойкости валков за счет постоянства температуры накачиваемых заготовок, перед нагревом заготовок контролируют их толщину по изменению массы, при этом длительность времени нагрева звездочки изменяют пропорционально ее толщине, а при штамповке вырубают заготовку с минимально допустимой толщиной и объемом,

равным объему готовой звездочки.

2. Устройство для горячей прокатки сложных профилей, содержащее установленные на станине узел нагрева и узеп прокатки зубьев со шпинделем и валками для

установки заготовки, механизм ее подачи и перемещения, а также систему управления режимом нагрева, отличающееся тем, что, с целью повышения качества обработки зубчатых звездочек и стойкости валков за

счет постоянства температуры накатываемых заготовок, оно снабжено узлом автоматической поднастройки времени нагрева заготовки, выполненным в виде тензомет- рического датчика для контроля толщины

заготовки по изменению ее массы, установ- ски связанным с системой управления ре- ленным перед узлом нагрева и электриче- жимом нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| Стан для накатки зубчатых колес | 1989 |

|

SU1613232A1 |

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Устройство для прокатки зубчатых колес | 1989 |

|

SU1697959A1 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан для прокатки зубчатых колес | 1977 |

|

SU921659A1 |

| Автоматическая линия поперечно-клиновой прокатки заготовок, преимущественно длинномерных штанг | 1989 |

|

SU1690927A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для горячей накатки зубьев звездочек цепных передач. Цель изобретения - повышение качества обработки зубчатых звездочек и стойкости накатных валков за счет постоянства температуры накачиваемых заготовок Вначале вырубают заготовку с минимально допустимой толщиной и объемом, равным объему готовой заготовки. Контролируют ее толщину по изменению массы. Длительность времени нагрева звездочки изменяют пропорционально ее толщине. Осуществляют прокатку зубчатого профиля звездочки Устройство, реализующее способ, снабжено узлом автоматической подна- стройки времени нагрева заготовки, выполненным в виде тензометрического датчика, установленного перед узлом нагрева и электрически связанного с системой управления режимом нагрева. Это позволяет при прокатке более толстых заготовок вытеснять излишний обьем металла в тело обода звездочки за счет большей глубины прогрева 2 с п. ф-лы, 3 ил

А-А

/1

Фаё.1

Фиг. Z

Ю

Фиг.З

т

////./А

8

| Стан-полуавтомат для горячей накатки зубчатых колес | 1978 |

|

SU786126A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1988-08-30—Подача