Известно устройство для термомеханической обработки проката в процессе сматывания его в бунты с использованием тепла конца прокатки. Однако это устройство не обеспечивает равномерности охлаждения Проката и необходимости качества продукции.

Предлагаемое устройство отличается тем, что в закалочном баке установлены вертикальные шнеки, имеющие один привод со сматывающим: механизмом.

Это позволяет удерживать витки проката в виде цилиндрической спирали для более равномерного и быстрого охлаждения его, транспортиров-ки и укладки в бунт.

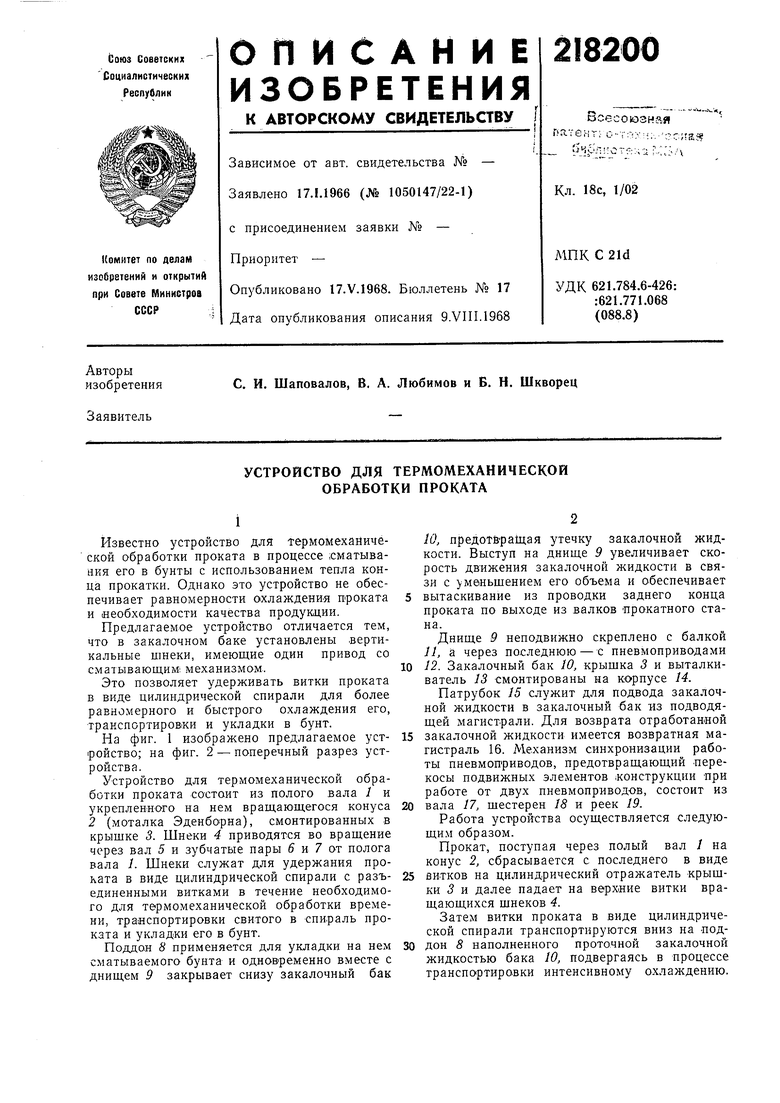

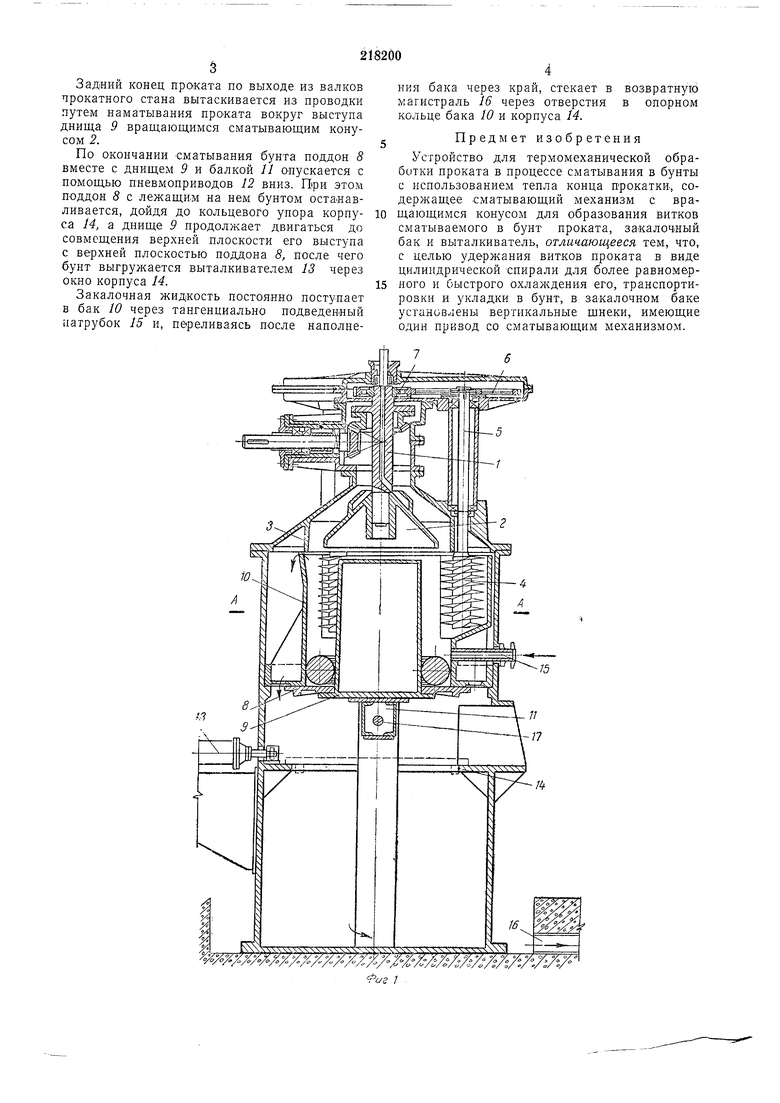

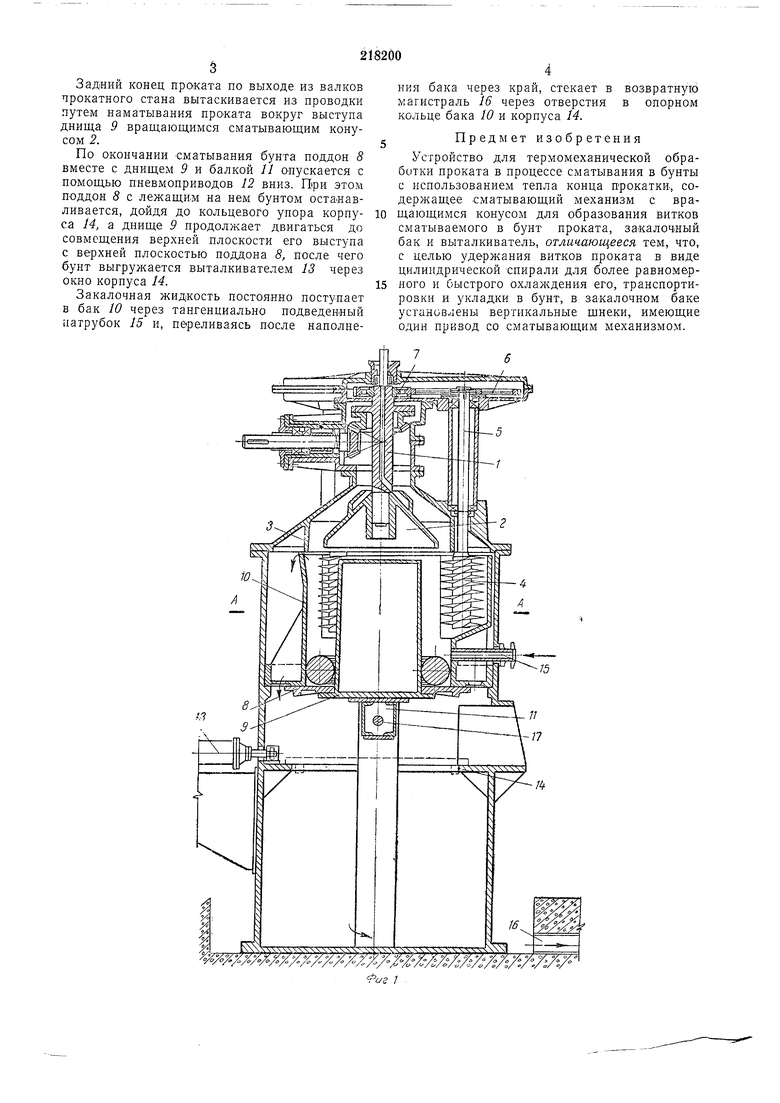

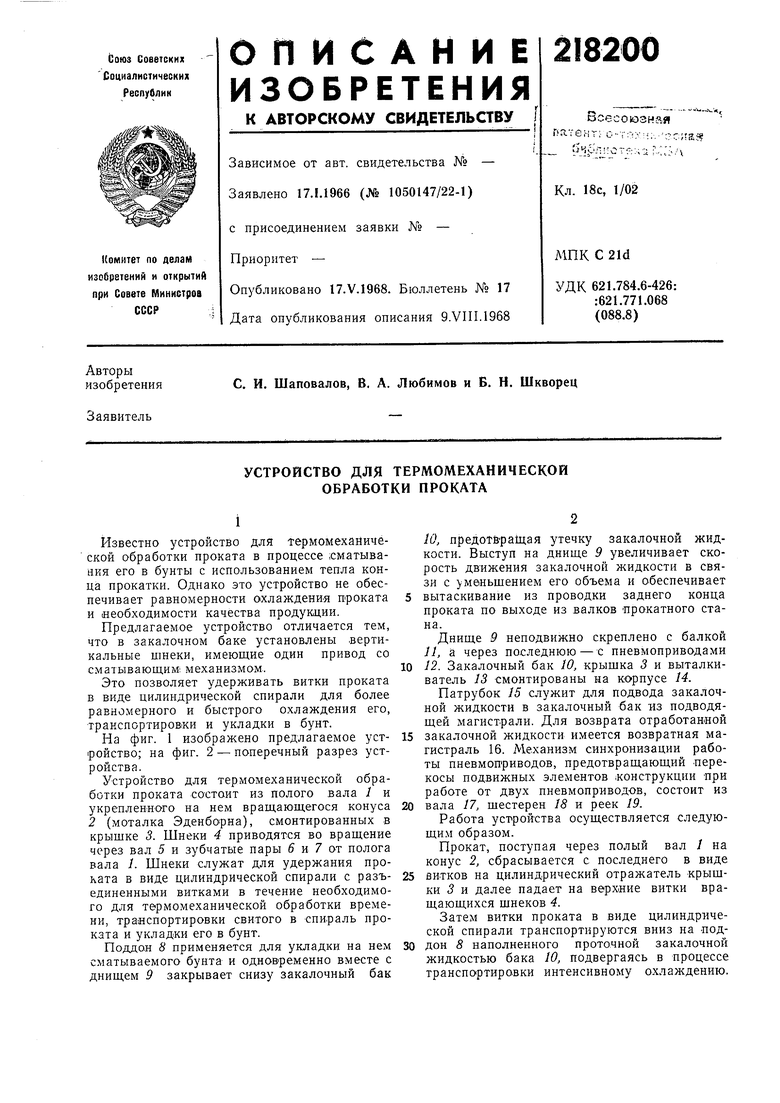

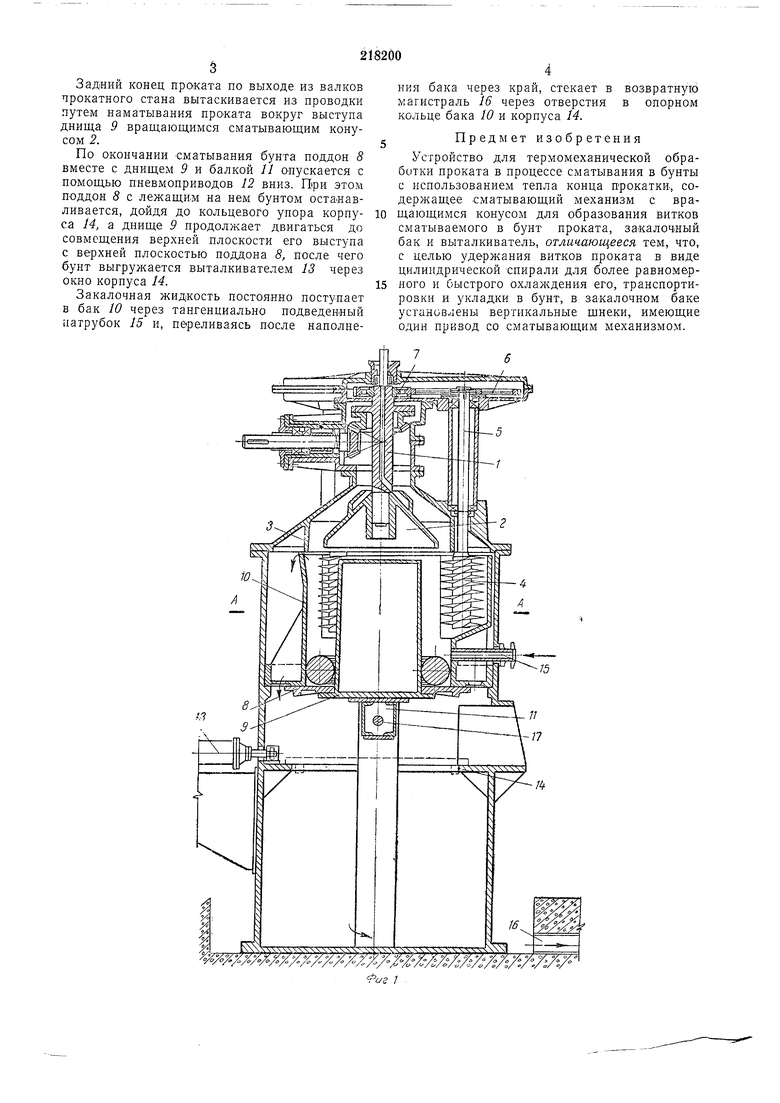

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - поперечный разрез устройства.

Устройство для термомеханической обработки проката состоит из полого вала 1 и укрепленного на нем вращающегося конуса 2 (моталка Эденборна), смонтированных в крышке 5. Шнеки 4 приводятся во вращение через вал 5 и зубчатые пары б и 7 от полога вала 1. Шнеки служат для удержания проката в виде цилиндрической спирали с разъединенными витками в течение необходимого для термомеханической обработки времени, транспортировки свитого в спираль проката и укладки его в бунт.

Поддон 8 применяется для укладки на нем сматываемого бунта и одновременно вместе с днищем 9 закрывает снизу закалочный бак

10,предотвращая утечку закалочной жидкости. Выступ на днище 9 увеличивает скорость движения закалочной жидкости в связи с уменьщением его объема и обеспечивает

вытаскивание из проводки заднего конца проката по выходе из валков прокатного стана. Днище 9 неподвижно скреплено с балкой

11,а через последнюю - с пневмоприводами 12. Закалочный бак 10, крышка 3 и выталкиватель 13 смонтированы на корпусе 14.

Патрубок 15 служит для подвода закалочной жидкости в закалочный бак из подводящей магистрали. Для возврата отработанной

закалочной жидкости имеется возвратная магистраль 16. Механизм синхронизации работы пневмоприводов, предотвращающий перекосы подвижных элементов (конструкции -при работе от двух пневмоприводов, состоит из

вала 17, шестерен 18 и реек 19.

Работа устройства осуществляется следующим образом.

Прокат, поступая через полый вал / на конус 2, сбрасывается с последнего в виде

витков на цилиндрический отражатель крышки и далее падает на верхние витки вращающихся шнеков 4.

Затем витки проката в виде цилиндрической спирали транспортируются вниз на поддон 8 наполненного проточной закалочной жидкостью бака 10, подвергаясь в процессе транспортировки интенсивному охлаждению.

Задний конец проката по выходе из валков прокатного стана вытаскивается из проводки путем наматывания проката вокруг выступа днища 9 вращающимся сматывающим конусом 2.

По окончании сматывания бунта поддон 8 вместе с днищем 9 и балкой // о-пускается с помощью пневмоприводов 12 вниз. При этом поддон 8 с лежащим на нем бунтом остаиавливается, дойдя до кольцевого упора корпуса 14, а днище 9 продолжает двигаться до совмещения верхней плоскости его выступа с верхней плоскостью поддона 8, после чего бунт выгружается выталкивателем 13 через окно корпуса 14.

Закалочная жидкость постоянно поступает в бак 10 через тангенциально подведенный патрубок 15 и, переливаясь после наполнения бака через край, стекает в возвратную магистраль 16 через отверстия в опорном кольце бака 10 и корпуса 14.

Предмет изобретения

Устройство для термомеханической обработки проката в процессе сматывания в бунты с использованием тепла конца прокатки-, содержащее сматывающий механизм с вращающимся конусом для образования витков сматываемого в бунт проката, закалочяый бак и выталкиватель, отличающееся тем, что, с целью удержания витков проката в виде цилиндрической спирали для более равномврного и быстрого охлаждения его, транспортировки и укладки в бунт, в закалочном баке усганов, вертикальные шнеки, имеющие один привод со сматывающим механизмом.

rs

19

18

.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСГ.СОЮЗНАЯfl.tr'-ss'^"-*; ^^ »'и'?[!Ггчгл"!i..-J;.uiS,v-tt.AmiiECMAri | 1971 |

|

SU309048A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1973 |

|

SU377335A1 |

| Устройство для термообработки проката | 1990 |

|

SU1749249A1 |

| Устройство для сорбитизации и ускоренного охлаждения катанки | 1973 |

|

SU551381A1 |

| Устройство для смотки сортового профиля | 1983 |

|

SU1144741A1 |

| СПОСОБ УСКОРЕННОГО ОХЛАЖДЕНИЯ МЕЛКОСОРТОВОГО ПРОКАТА | 1969 |

|

SU255965A1 |

| Способ регулируемого охлаждения проката | 1975 |

|

SU1271893A1 |

| Способ регулирования скорости моталки проката | 1980 |

|

SU893289A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАМЕДЛЕНИЯ ДВИЖЕНИЯ И ВРЕМЕННОГО НАКАПЛИВАНИЯ ИЗДЕЛИЯ ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2275261C2 |

| Устройство для термообработки катанки с прокатного нагрева | 1980 |

|

SU1014941A1 |

Даты

1968-01-01—Публикация