Данное изобретение относится к получению высокомолекулярного иолиформальдегида.

Известный способ получения высокомолекулярного полиформальдегида заключается в полимеризации безводного мономерного формальдегида в среде инертного органического растворителя в присутствии аминов в качестве катализаторов.

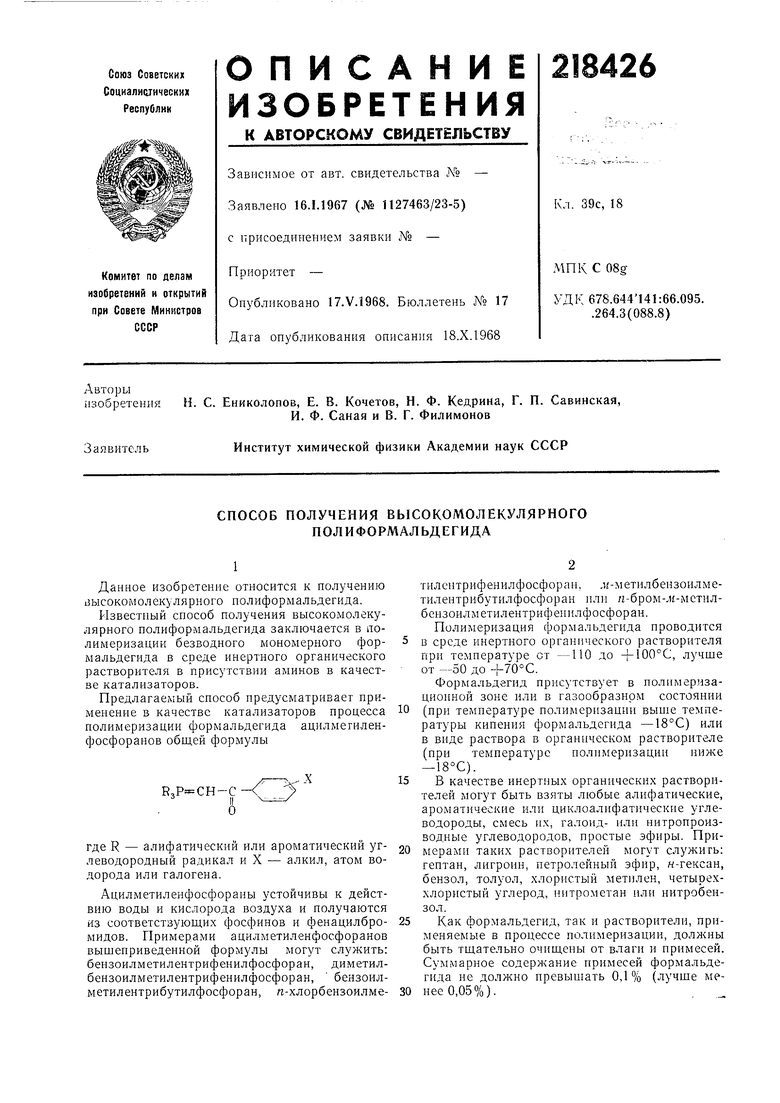

Предлагаемый способ предусматривает применение в качестве катализаторов процесса полимеризации формальдегида ацилмегиленфосфоранов общей формулы

где R - алифатический или ароматический углеводородный радикал и X - алкил, атом водорода или галогена.

Ацилметиленфосфораны устойчивы к действию воды и кислорода воздуха и получаются из соответствующих фосфинов и фенацилбромидов. Примерами ацилметиленфосфоранов вышеприведенной формулы могут служить: бензоилметилентрифенилфосфоран, диметилбензоилметилентрифенилфосфоран, бензоилметилентрибутилфосфоран, «-хлорбензоилметилентрифенилфосфоран, лг-метилбензоилметилентрибутилфосфоран или п-бром-л-метилбепзоилметилентрифенилфосфоран.

Полимеризация формальдегида проводится в среде инертного органического растворителя при температуре от -110 до +100°С, лучше от до -f 70°С.

Формальдегид присутствует в полнмеризационной зоне или в газообразном состоянии

(при температуре полимеризации выше температуры кипения формальдегида -18°С) или в виде раствора в органическом растворителе (при температуре полимеризации ниже -18°С).

В качестве инертных органических растворителей могут быть взяты любые алифатические, ароматические или циклоалифатические углеводороды, смесь их, галоид- или нитропроизводные углеводородов, простые эфиры. Примерами таких растворителей могут служить: гептан, лигроин, петролейный эфир, н-гексан, бензол, толуол, хлористый метилен, четыреххлористый углерод, нитрометан или нитробензол.

Как формальдегид, так и растворители, применяемые в процессе полимеризации, должны быть тщательно очищены от влаги и примесей. Суммарное содержание примесей формальдегида не должно нревышать 0,1% (лучще меПолучаемые полимеры имеют высокий молекулярный вес и могут быть переработаны (после ацетилирования их и введенпя термостабилизаторов, антиоксидантов, пластификаторов, наполнителей и пигментов) в высококачественные пластмассы.

Пример 1. Газообразный мономерный формальдегид, полученный пиролизом а-полиоксиметилена, очищается от примеси форполимеризацией на охлажденных поверхностях (при протекании потока газа через два змеевика, охлажденных до температуры от -16 до -18°С) и адсорбцией примесей на алюмосиликате (при протекании потока газа через колонку, наполненную алюмосиликатом и охлажденную до температуры от -16 до - 18°С).

Очищенный формальдегид, содержащий менее 0,1 вес. % примесей, поступает в стеклянный реактор, содержащий 30 мл толуольного раствора катализатора - бензоилметилентрифенилфосфорана концентрации 1 10 моль/л.

Полимеризация проводится при температуре 30°С и непрерывным перемешивании толуольного раствора. Через 15 мин после начала поступления формальдегида полимеризация прекращается введением в реакционную массу метанола, полученная суспензия фильтруется, полимер промывается метанолом и эфиром и сушится в вакууме при температуре 60°С. Выход белого порошкообразного полимера 1,2 г.

Приведенная вязкость полимера (измеренная при 15°С в растворе диметилформамида с добавкой 2%-ного дифениламина) равна 0,55.

Пример 2. Условия опыта те же, что и в примере 1, но с использованием в качестве катализатора диметилбензоилметилентрифенилфосфорана. Выход полимера 1,2 г. Приведенная вязкость 0,66.

Пример 3. В стеклянную ампулу вносится толуольный раствор катализатора - димечилбензоилметилентрифеиилфосфорана. После предварительной дегазации раствора в вакууме при температуре жидкого азота в ампулу последовательно намораживаются толуол и формальдегид. Концентрация катализатора в полимеризационной среде 2,2-10 моль/л, концентрация формальдегида 9,1 моль/л. После размораживания и перемешивания при -80°С температура полученной жидкой смеси повышается до -30°С, полимеризация проводится в течение 1 час.

Полученный полимер выделяется и промывается аналогично примеру 1. Выход полимера 55 вес. %. Приведенная вязкость 2.1.

Пример 4. Условия опыта те же, что и в примере 3, но с использованием в качестве катализатора бензоилметнлентрифенилфосфорана. Выход полимера в этом случае около 10 вес. :%, приведенная вязкость 1,7.

Предмет изобретения

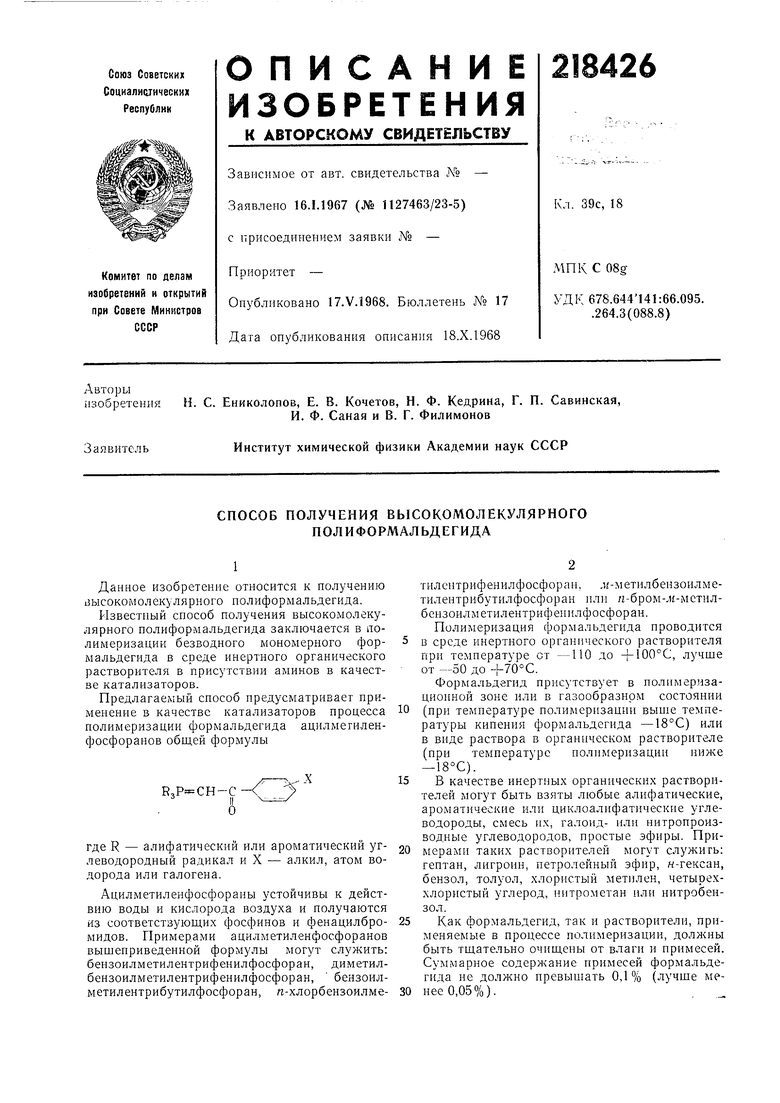

Способ получения высокомолекулярного полиформальдегида путем полимеризации безводного мономерного формальдегида в среде инертного органического растворителя в присутствии катализатора, отличающийся тем, что, с целью расширения ассортимента катализаторов, в качестве последних применяют ацилметиленфосфораны общей формулы

R,P CHгде R - алифатический или ароматический углеводородный радикал, X - алкил, атом водорода или галогена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИФОРМАЛЬДЕГИДА | 1965 |

|

SU173937A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКЙЛЕНСУЛЬФЙДОВ | 1969 |

|

SU243833A1 |

| ПОЛУЧЕНИЯ БЛОКПОЛИМЕРОВ | 1972 |

|

SU334224A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ЛИНЕЙНЫХ ПОЛИМЕРОВ | 1972 |

|

SU427022A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1973 |

|

SU380119A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЬ1СбКбМОЛЕКУЛЯРНОГО ПОЛЙОКСИМЕТИЛЕНА | 1968 |

|

SU219189A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1973 |

|

SU362031A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЬ[СОКОМОЛЕКУЛЯРНОГО ПОЛИОКСИМЕТИЛЕНА | 1969 |

|

SU239552A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТРАЦЕНСОДЕРЖАЩИХ ПОЛИМЕРОВ | 1973 |

|

SU390110A1 |

| Способ получения высокомолекулярных сополимеров формальдегида | 1974 |

|

SU536197A1 |

Авторы

Даты

1968-01-01—Публикация