1

Изобретение относится к способу полимеризации непредельных соединений с применением алюминийорганических катализаторов тина АШпГз-п, где R - углеводородный радикал, Г - атом галогена, п - число углеводородных радикалов, изменяющееся от нуля до трех.

Известны способы полимеризации непредельных соединений с применением металлорганических катализаторов, например полимеризация изобутилена или его смеси с изопреном в широком интервале температур под действием алюминий дихлордиэтила с получением низко- и высокомолекулярных соединений.

По предлагаемому способу осуществляют полимеризацию смеси двух мономеров - п-изопропилизопропенилбензола и п-ди-(хлоризонропенил)-бензола при высоких температурах под действием катализаторов типа А1НпГз-п.

Синтезированный и очищенный исходный изопропилизопропенилбензол имеетследующий состав, вес. %: Пара-изопропилизопроненил бензол75,8 Мета-изопропилизопропенилбензол4,4 Пара-диизонропилбензол11,3 Мета-диизопропилбензол2,9 Примеси5,6

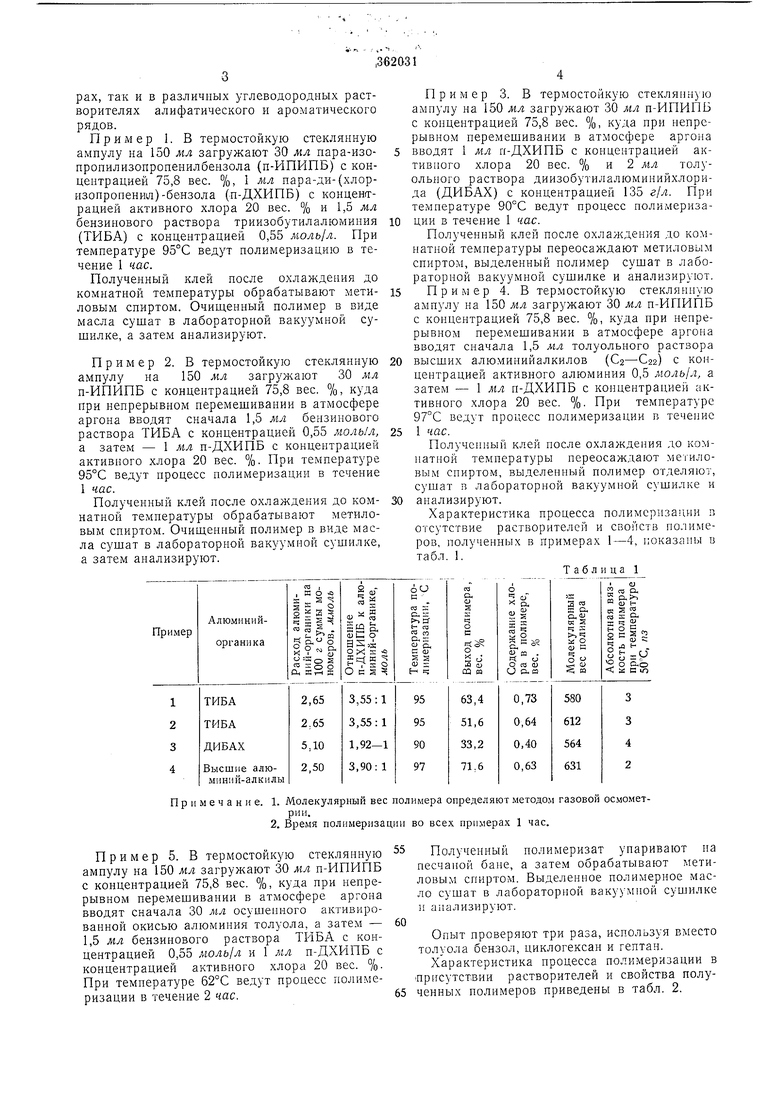

Пара-ди- (хлоризопропенил)-бензол турной формулы

СШгС-C- f Vc-CH Cl II II .

имеет активного хлора 20,0 вес.. %.

При полимеризации указанной смеси под действием алюминийорганических соединений образуются низкомолекулярные полимеры (теломеры), которые используются в качестве добавок для пластификации различных полимеров, в качестве герметиков, замазок, а также исходных химических соединений для синтеза высших спиртов, альдегидов, кислот, моющих веществ и т. д.

Образующиеся реакционно способные теломеры имеют различный молекулярный вес (ог 250 до нескольких тысяч) и содержат в молекулярной цепи двойные связи и хлор в активном состоянии. Высокомолек}лярные теломеры (полимеры) нерастворимы в метиловом спирте и могут выделяться из исходной смеси методом переосаждения.

Полимеризацию (теломеризацию) смеси пара-изопропилизонропенилбензола и пара-ди(хлоризопропенил)-бензола можно осуществлять как неносредственно в самих мономеpax, так и в различных углеводородных растворителях алифатического и ароматического рядов.

Пример 1. В термостойкую стеклянную ампулу на 150 мл загружают 30 мл пара-изопропилизопропенилбензола (п-ИПИПБ) с концентрацией 75,8 вес. %, 1 мл пара-ди-(хлоризопропениш)-бензола (п-ДХИПБ) с концентрацией активного хлора 20 вес. % и 1,5 жл бензинового раствора триизобутилалюминия (ТИБА) с концентрацией 0,55 моль/л. При темнературе 95°С ведут полимеризацию в течение 1 час.

Полученный клей после охлаждения до комнатной температуры обрабатывают метиловым спиртом. Очищенный полимер в виде масла сушат в лабораторной вакуумной сушилке, а затем анализируют.

Пример 2. В термостойкую стеклянную ампулу на 150 мл загружают 30 мл п-ИПИПБ с концентрацией 75,8 вес. %, куда при непрерывном перемешивании в атмосфере аргона вводят сначала 1,5 мл бензинового раствора ТИБА с концентрацией 0,55 моль/л, а затем - 1 мл п-ДХИПБ с концентрацией активного хлора 20 вес. %. При температуре 95°С ведут процесс полимеризации в течение 1 час.

Полученный клей после охлаждения до комнатной температуры обрабатывают метиловым спиртом. Очишенный полимер в виде масла сушат в лабораторной вакуумной сушилке, а затем анализируют.

Пример 3. В термостойкую стеклянную ампулу на 150 мл загружают 30 мл п-ИПИПБ с концентрацией 75,8 вес. %, куда при непрерывном перемешивании в атмосфере аргона вводят 1 мл п-ДХИПБ с концентрацией активного хлора 20 вес. % н 2 мл толуольного раствора диизобутилалюминийхлорида (ДИБАХ) с концентрацией 135 г/л. При температуре 90°С ведут процесс полимеризации в течение 1 час.

Полученный клей после охлаждения до комнатной температуры переосаждают метиловым спиртом, выделенный полимер сушат в лабораторной вакуумной сушилке и анализируют.

Пример 4. В тер.мостойкую стеклянную ампулу на 150 мл загружают 30 мл п-ИПИПБ с концентрацией 75,8 вес. %, куда при непрерывном перемешивании в атмосфере аргона вводят сначала 1,5 мл толуольного раствора

высших алюминийалкилов (Сг-€22) с концентрацией активного алюминия 0,5 моль/л, а затем - 1 мл п-ДХИПБ с концентрацией активного хлора 20 вес. %. При температуре 97°С ведут процесс полимеризации в течение

1 час.

Полученный клей после охлаждения до комнатной температуры переосаждают метиловым спиртом, выделенный полимер отделяют, сушат R лабораторной вакуумной сушилке и

анализируют.

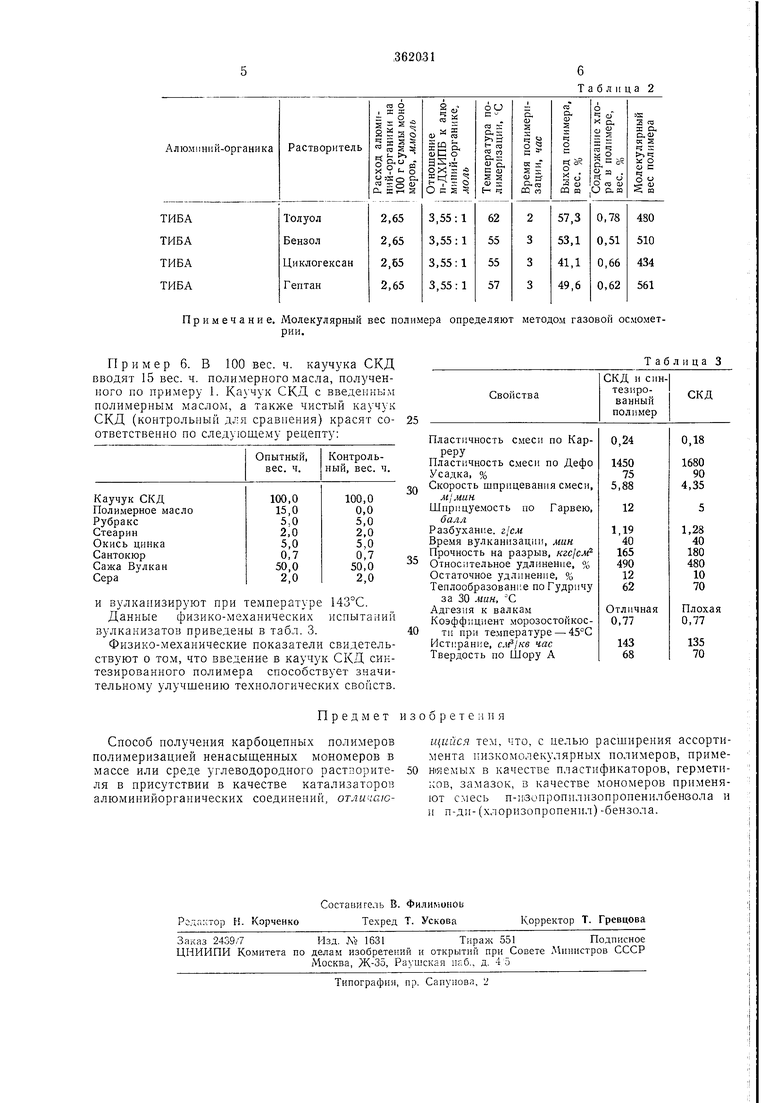

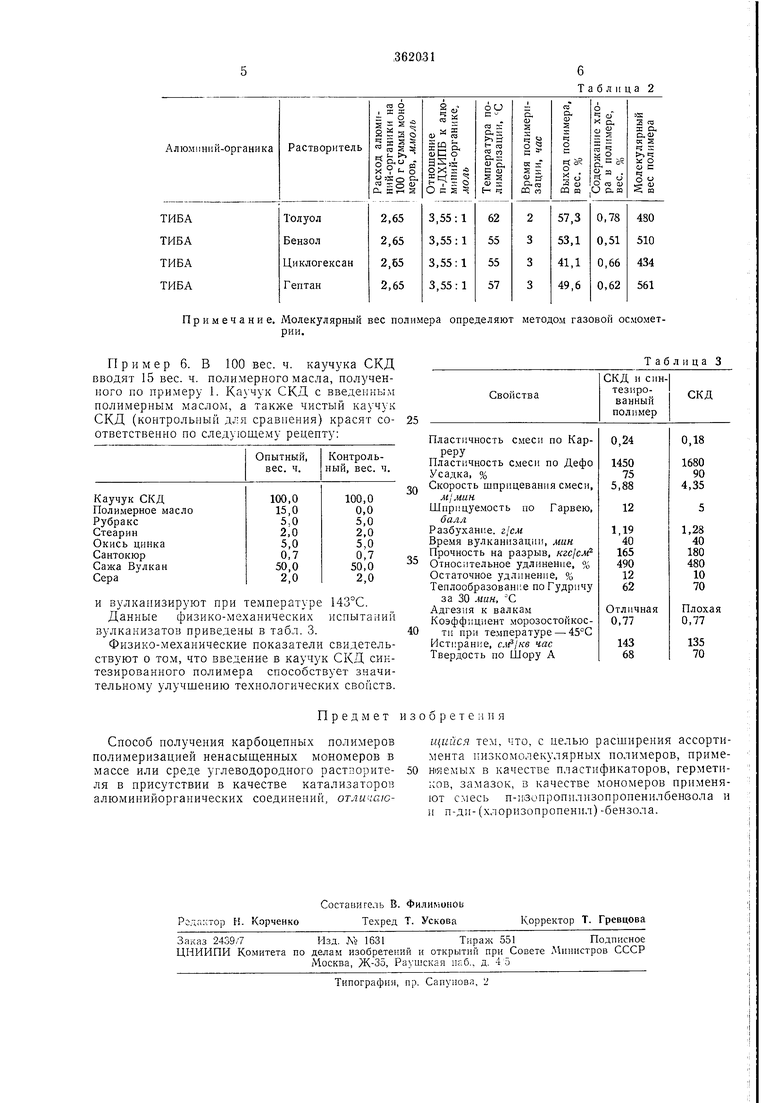

Характеристика процесса полимеризации п отсутствие растворителей и свойств полимеров, полученных в примерах 1-4, 1;оказаиы в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1973 |

|

SU374335A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВБУТАДИЕНА | 1971 |

|

SU312848A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МАСЕЛ•СЕСОЮЗКАЯНАТеНТ^Ш-ТЕХЯЛЕСШБИБЛИОТША | 1971 |

|

SU315717A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU324247A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕППЫХ ПОЛИЛ\ЕРОВ | 1972 |

|

SU328109A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ/ КАРБОЦЕПНЫХ СОПОЛИМЕРОВL., | 1972 |

|

SU328107A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU334225A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU328113A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ СОПОЛИЛ\ЕРОВ | 1972 |

|

SU328105A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1971 |

|

SU321523A1 |

Примечание.

Пример 5. в термостойкую стеклянную ампулу на 150 мл загружают 30 мл п-ИПИПБ с концентрацией 75,8 вес. %, куда при непрерывном перемешивании в атмосфере аргона вводят сначала 30 мл осушенного активированной окисью алюминия толуола, а затем - 1,5 мл бензинового раствора ТИБА с концентрацией 0,55 моль/л и 1 п-ДХИПБ с концентрацией активного хлора 20 вес. %. При температуре 62°С ведут процесс полимеризации в течение 2 час.

Полученный полимеризат упаривают на песчаной бане, а затем обрабатывают метиловым спиртом. Выделенное полимерное масло сушат в лабораторной вакуумной сушилке 1 анализируют.

Опыт проверяют три раза, используя вместо толуола бензол, циклогексан и гептан.

Характеристика процесса полимеризации в Присутствии растворителей и свойства полу65 ченных полимеров приведены в табл. 2. 1. Молекулярный вес полимера определяют методо.м газовой осмометрии. 2. Время полимеризации во всех при.мерах 1 час. примечание. Молекулярный вес полимера определяют рии.

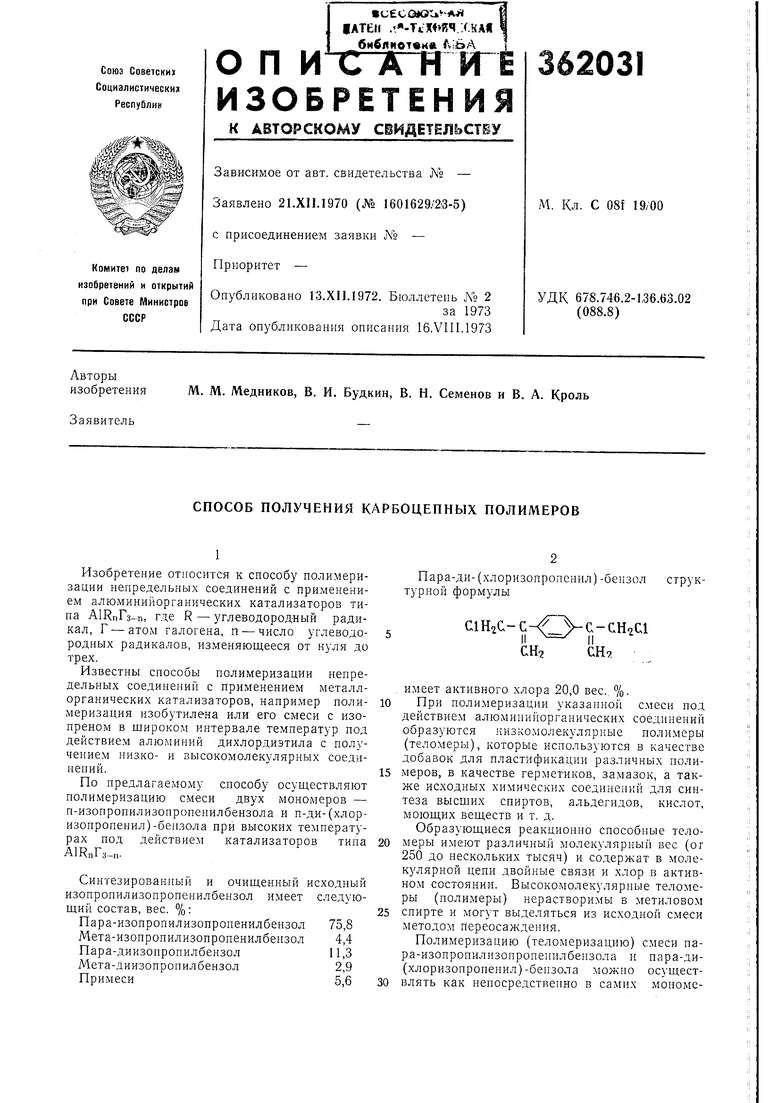

Пример 6. В 100 вес. ч. каучука СКД вводят 15 вес. ч. полимерного масла, получениого по примеру 1. Каучук СКД с введенным полимерным маслом, а также чистый каучук СКД (контрольный для сравнения) красят соответственно по следующему рецепту:

и вулканизируют при температуре 143°С.

Данные физико-механических испытаний вулканизатов приведены в табл. 3.

Физико-механические показатели свидетельствуют о том, что введение в каучук СКД синтезированного полимера способствует значительному улучшению технологических свойств.

Пред.мет изобретения

Способ получения карбоцепных полимеров полимеризацией ненасыщенных мономеров в массе или среде углеводородного растворителя в присутствии в качестве катализаторов алюминийорганических соединений, отличаюТаблица 3

25

40

щийся тем, что, с целью расширения ассортимента пизкомолекулярных полимеров, примеН1яемь х в качестве пластификаторов, гермети;;ов, замазок, в качестве мономеров применяют смесь п- 13опропилизопропенилбен8ола и и п-ди-(хлоризопропенил) -бензола. методом газовой ос.момет

Авторы

Даты

1973-01-01—Публикация