Известны устройства для резки проволоки, содержащие режущие диски, механизмы зажима и подачи проволоки.

Предложенное устройство отличается от известных тем, что для обеспечения перпендикулярности плоскости реза режущие диски выполнены с диаметрально расположенными отверстиями для захода проволок и установлены на общей оси, закрепленной в корпусе. Один диск закреплен неподвижно, а другой - с возможностью поворота до упоров, установленных в корпусе, под действием системы рычагов, связанных с кулачковым приводом, сообщающим также перемещение механизмам подачи и зажима.

С целью равномерного зажатия двух проволок механизм зажима проволоки состоит из двух рычагов, связанных между собой пружипой и поворачиваемых под действием привода в горизонтальной плоскости вокруг своих осей.

Механизм подачи проволоки также состоит из двух рычагов, связанных пружиной и поворачиваемых вокруг своих осей в горизонтальной плоскости и перемещаемых вдоль этих осей вместе с подаваелМыми проволоками.

Для снятия налипающего металла с плоскостей режущих дисков и предотвращения попадания стружки на рабочие элементы дисков на дисках вблизи отверстий под проволоку

имеются канавки, например, четыре, с острыми боковыми кромками, соединенные кольцевой выточкой.

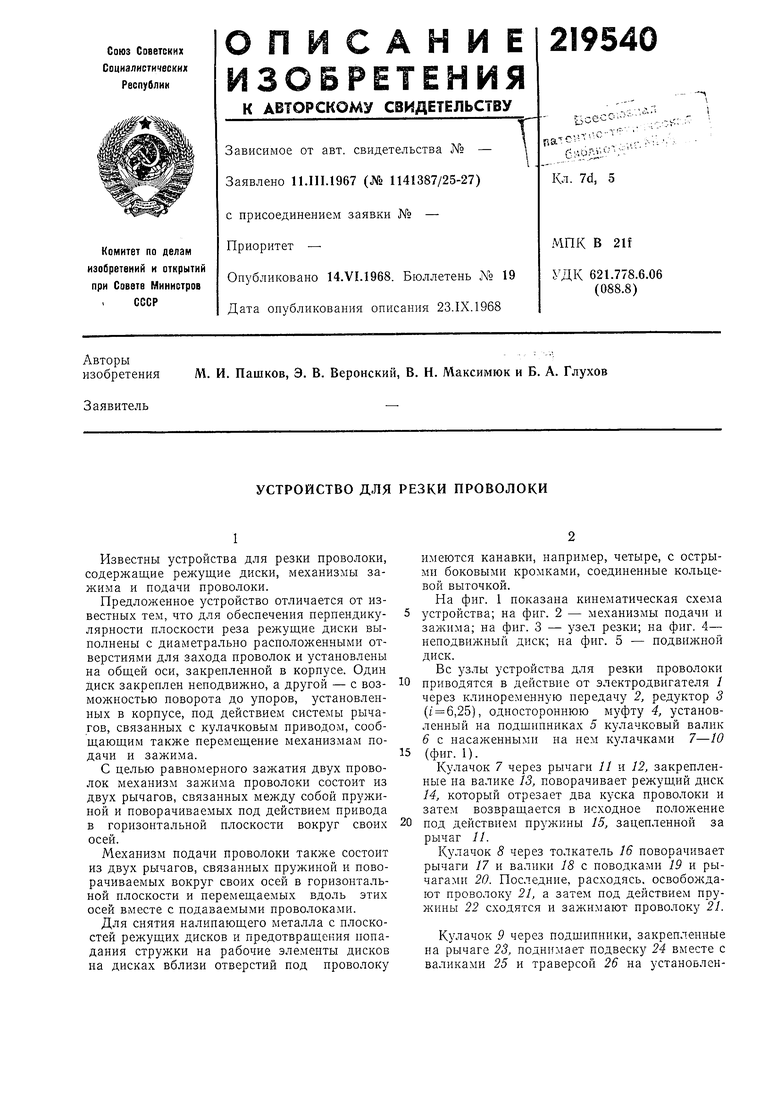

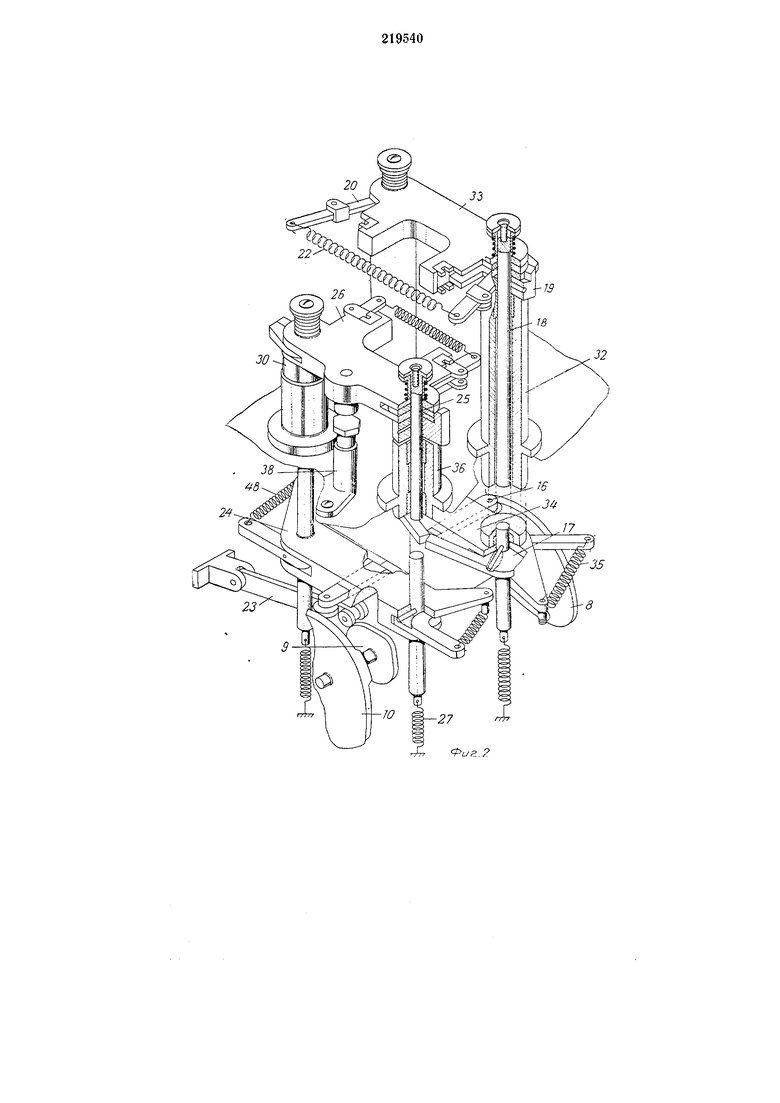

Па фиг. 1 показана кинематическая схема

устройства; на фиг. 2 - механизмы подачи и

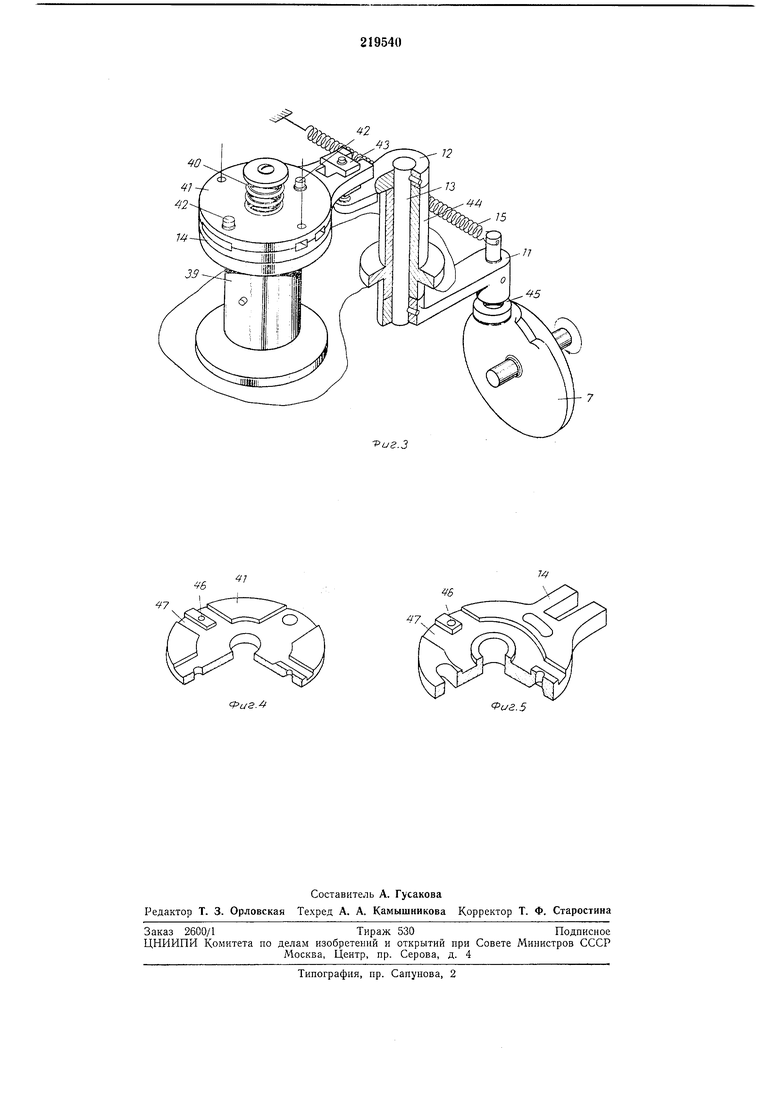

зажима; на фиг. 3 - узел резки; на фиг. 4-

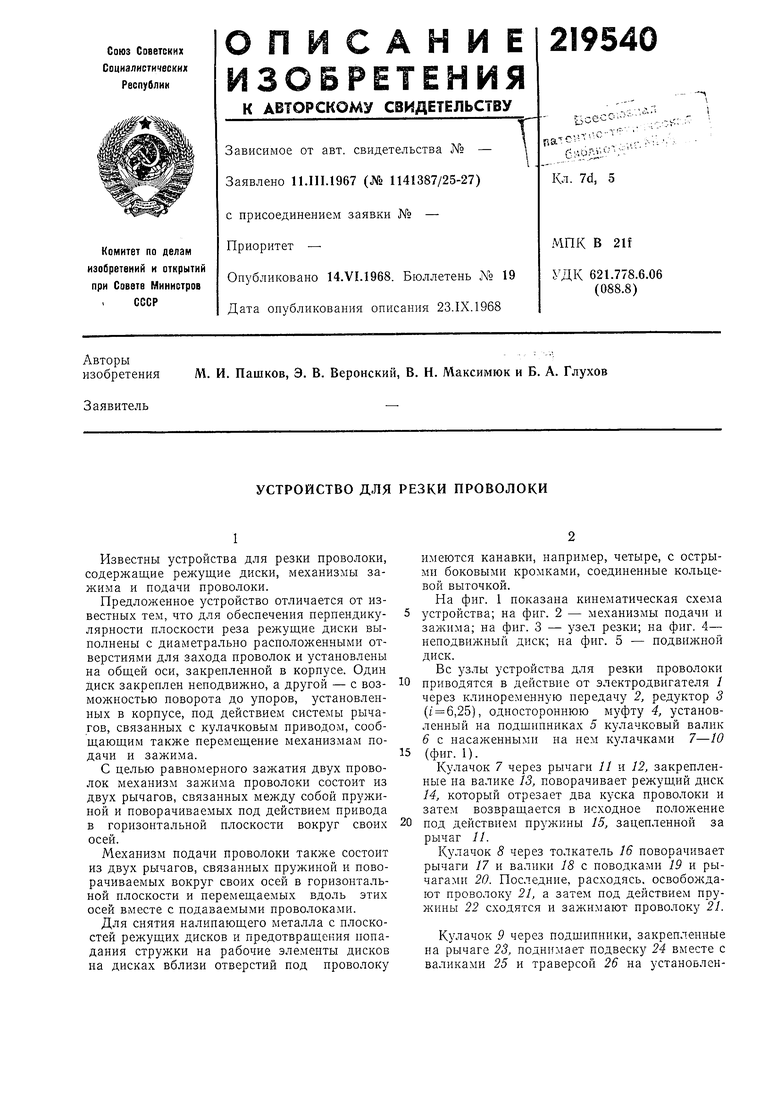

неподвижный диск; на фиг. 5 - подвижной

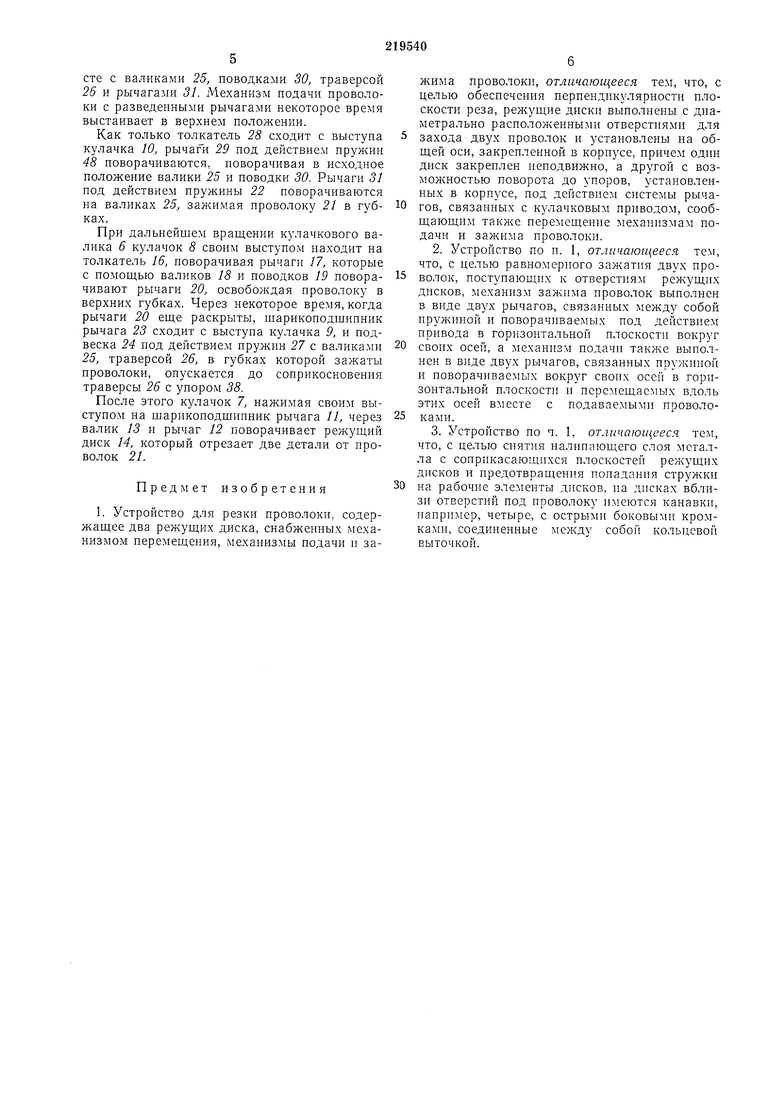

диск.

Вс узлы устройства для резки проволоки приводятся в действие от электродвигателя / через клиноременную передачу 2, редуктор 3 (/ 6,25), одностороннюю муфту 4, установленный на подшипниках 5 кулачковый валик 6 с насаженными на нем кулачками 7-10 (фиг. 1).

Кулачок 7 через рычаги // и 12, закрепленные на валике 13, поворачивает режущий диск 14, который отрезает два куска проволоки и затем возвращается в исходное положение под действием пружины 15, зацепленной за рычаг 11.

Кулачок S через толкатель 16 поворачивает рычаги 17 и валики /5 с поводками 19 и рычагами 20. Последние, расходясь, освобождают проволоку 21, а затем под действием пружины 22 сходятся и зажимают проволоку 21.

Кулачок 9 через подщипники, закрепленные на рычаге 23, поднимает подвеску 24 вместе с валиками 25 и траверсой 26 на установленную высоту, а пружины 27 возвращают ее в исходное положение.

Кулачок 10 через толкатель 28 и рычаги 29 поворачивает валики 25 с поводками 30, которые разводят рычаги 31, и проволока 21 освобождается. В этот момент подвеска 24 с валиками 25 и траверсой 26 под действием кулачка 9 поднимается в верхнее положение. Рычаги 20 под действием 22 зан имают проволоку 21, а затем подвеска 24 под действием пружин 27, зацепленных за валики 25, опускается. Таким образом осуществляется подача проволоки.

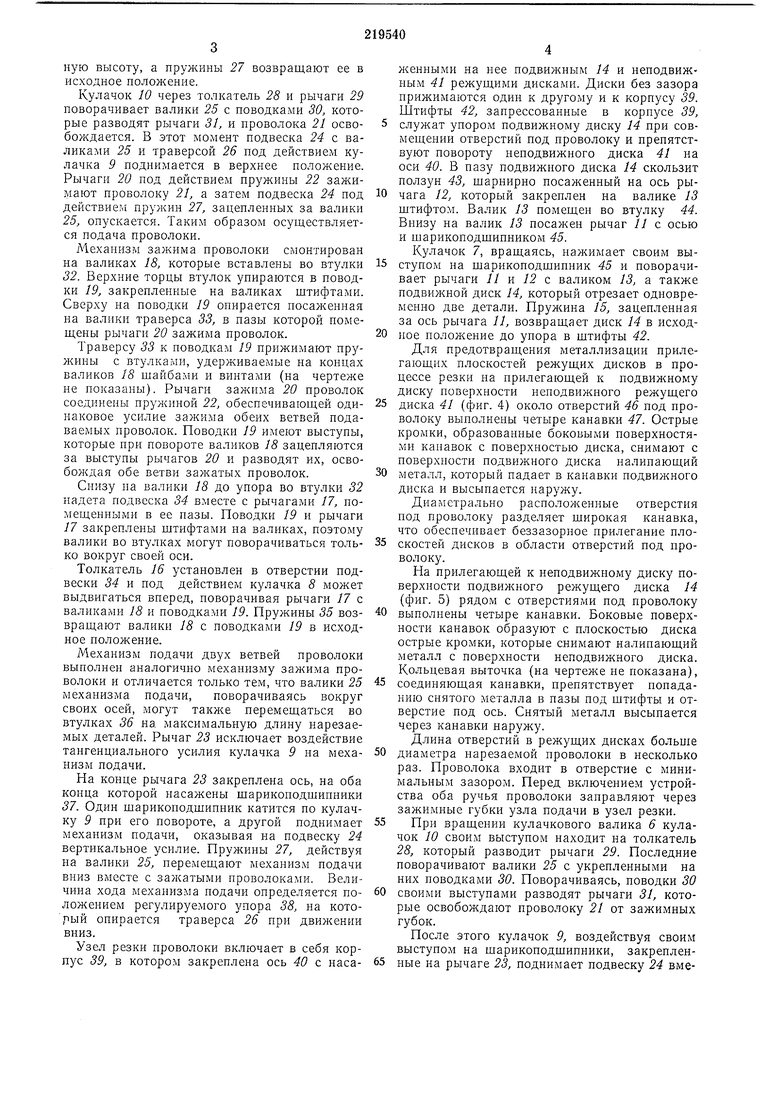

Мехаиизм зажима проволоки смонтирован на валиках 18, которые вставлены во втулки 32. Верхние торцы втулок упираются в поводки 19, закрепленные на валиках штифтами. Сверху на поводки 19 опирается посаженная па валики траверса 33, в пазы которой помещены рычаги 20 зажима проволок.

Траверсу 33 к поводкам 19 прижимают пружины с втулками, удерживаемые на концах валиков 18 шайбами и винтами (на чертеже не показаны). Рычаги зажима 20 проволок соединены пружиной 22, обеспечивающей одинаковое усилие зажима обеих ветвей подаваемых проволок. Поводки 19 имеют выступы, которые при повороте валиков 18 зацепляются за выступы рычагов 20 и разводят их, освобождая обе ветви зажатых проволок.

Снизу на валики 18 до упора во втулки 32 надета подвеска 34 вместе с рычагами 17, номещенными в ее пазы. Поводки 19 и рычаги 17 закреплены штифтами на валиках, поэтому валики во втулках могут поворачиваться только вокруг своей оси.

Толкатель 16 установлен в отверстии подвески 34 и под действием кулачка 8 может выдвигаться вперед, поворачивая рычаги 17 с валиками 18 и поводками 19. Пружины 35 возвращают валики 18 с поводками 19 в исходное положение.

Механизм подачи двух ветвей проволоки выполнен аналогично механизму зажима проволоки и отличается только тем, что валики 25 механизма подачи, поворачиваясь вокруг своих осей, могут также перемещаться во втулках 36 на максимальную длину нарезаемых деталей. Рычаг 23 исключает воздействие тангенциального усилия кулачка 9 на механизм подачи.

На конце рычага 23 закреплена ось, на оба конца которой насажены шарикоподшипники 37. Один шарикоподшипник катится по кулачку 9 при его повороте, а другой поднимает механизм подачи, оказывая на подвеску 24 вертикальное усилие. Пружины 27, действуя на валики 25, перемещают механизм подачи вниз вместе с зажатыми проволоками. Величина хода механизма нодачи определяется положением регулируемого упора 38, на который опирается траверса 26 при движении вниз.

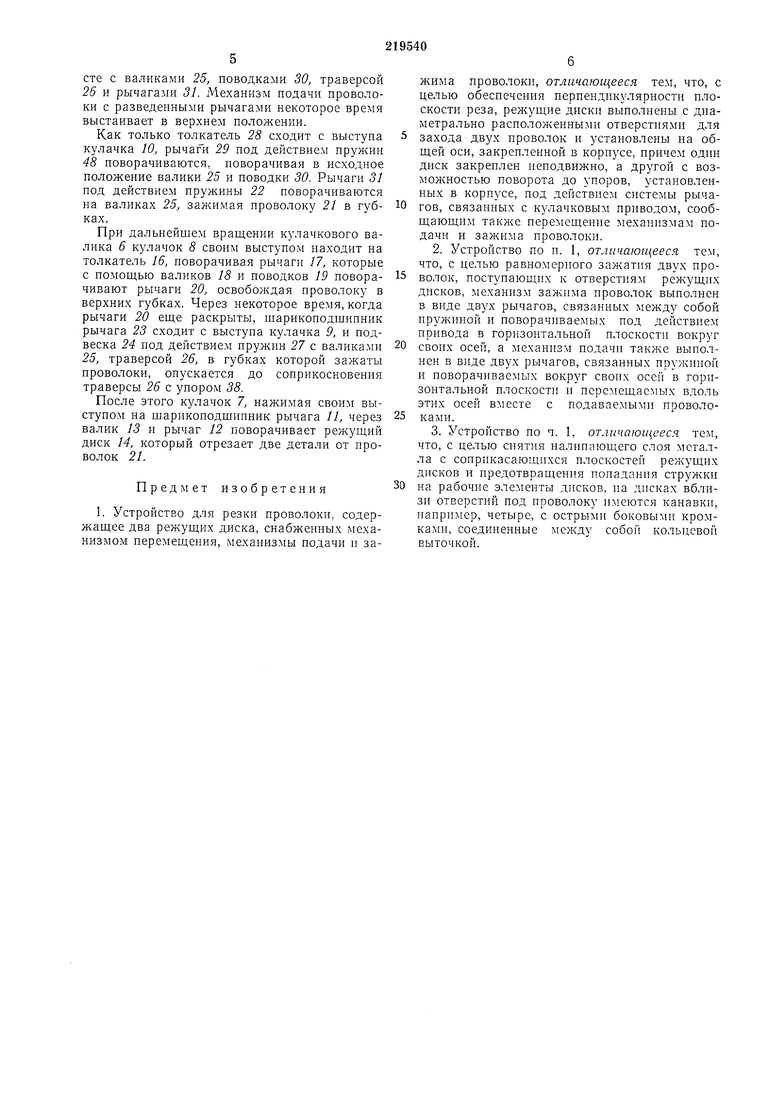

женными на нее подвижным 14 и неподвижным 41 режущими дисками. Диски без зазора прижимаются один к другому и к корпусу 39. Штифты 42, запрессованные в корпусе 39, служат упором подвижному диску 14 при совмещении отверстий под проволоку и препятствуют повороту неподвижного диска 41 на оси 40. В пазу подвижного диска 14 скользит ползун 43, шарнирно посаженный на ось рычага 12, который закреплен на валике 13

штифтом. Валик 13 помещен во втулку 44.

Внизу на валик 13 посажен рычаг 11 с осью

и шарикоподшипником 45.

Кулачок 7, вращаясь, нажимает своим выступом на шарикоподшипник 45 и поворачивает рычаги 11 и 12 с валиком 13, а также подвижной диск 14, который отрезает одновременно две детали. Пружина 15, зацепленная за ось рычага 11, возвращает диск 14 в исходное положение до упора в штифты 42.

Для предотвращения металлизации прилегающих плоскостей режущих дисков в процессе резки на прилегающей к подвижному диску поверхности неподвижного режущего

диска 41 (фиг. 4) около отверстий 46 под проволоку выполнены четыре канавки 47. Острые кромки, образованные боковыми поверхностями канавок с поверхностью диска, снимают с поверхности подвижного диска налипающий

металл, который падает в канавки подвижного диска и высыпается наружу.

Диаметрально расположенные отверстия под проволоку разделяет широкая канавка, что обеспечивает беззазорное прилегание плоскостей дисков в области отверстий под проволоку.

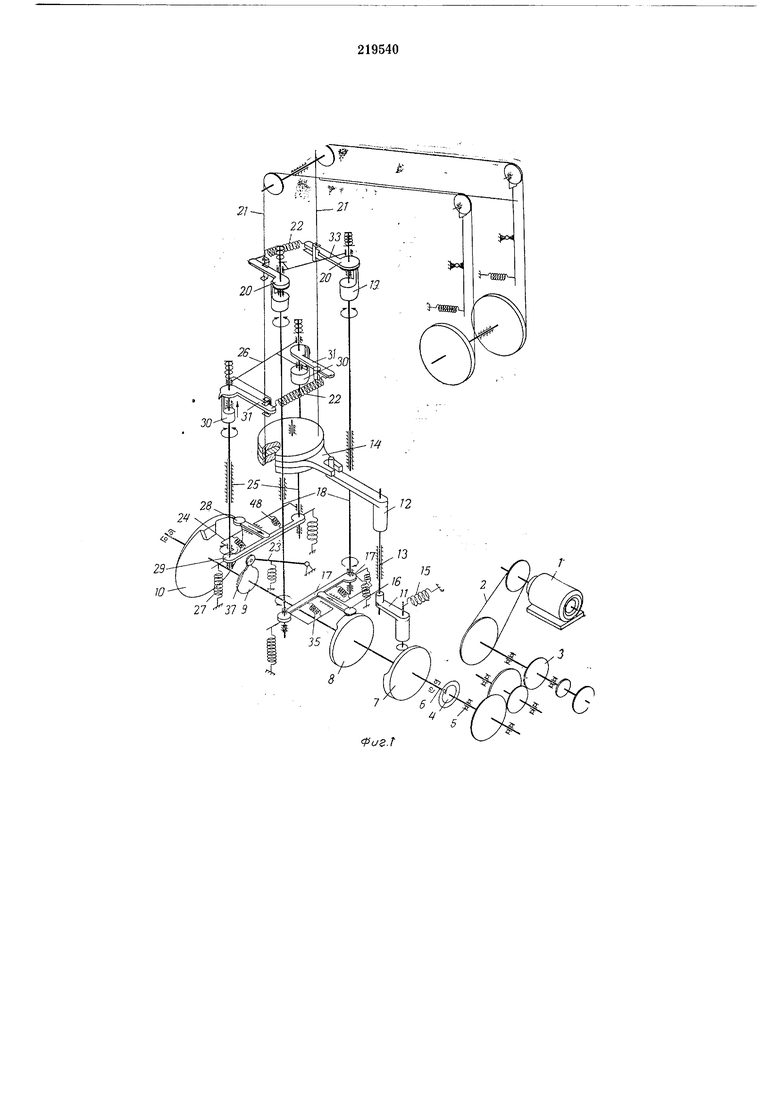

На прилегающей к неподвижному диску поверхности подвижного режущего диска 14 (фиг. 5) рядом с отверстиями под проволоку

выполпены четыре канавки. Воковые поверхности канавок образуют с плоскостью диска острые кромки, которые снимают налипающий металл с поверхности неподвижного диска. Кольцевая выточка (на чертеже не показана),

соединяющая канавки, препятствует попаданию снятого металла в пазы под штифты и отверстие под ось. Снятый металл высыпается через канавки наружу. Длина отверстий в режущих дисках больше

диаметра нарезаемой проволоки в несколько раз. Проволока входит в отверстие с минимальным зазором. Перед включением устройства оба ручья проволоки заправляют через зажимные губки узла подачи в узел резки.

При вращепии кулачкового валика 6 кулачок 10 своим выступом находит на толкатель 28, который разводит рычаги 29. Последние поворачивают валики 25 с укрепленными на них поводками 30. Поворачиваясь, поводки 30

своими выступами разводят рычаги 31, которые освобождают проволоку 21 от зажимных губок.

После этого кулачок 9, воздействуя своим выступом на шарикоподшипники, закрепленсте с валиками 25, поводками 30, траверсой 26 и рычагами 31. Механизм подачи проволоки с разведенными рычагами некоторое время выетаивает в верхнем положении.

Как только толкатель 28 сходит с выступа кулачка 10, рычаГи 29 под действием пружин 48 поворачиваются, поворачивая в исходное положение валики 25 и поводки 30. Рычаги 31 под действием пружины 22 поворачиваются на валиках 25, зажимая проволоку 21 в губках.

При дальнейшем вращении кулачкового валика 6 кулачок 5 своим выступом находит на толкатель 16, поворачивая рычаги 17, которые с помощью валиков 18 и поводков 19 поворачивают рычаги 20, освобождая проволоку в верхних губках. Через некоторое время,когда рычаги 20 еще раскрыты, шарикоподщипник рычага 23 сходит с выступа кулачка 9, и подвеска 24 под действием пружин 27 с валика.ми 25, траверсой 26, в губках которой зажаты проволоки, опускается до соприкосновения траверсы 26 с упором 38.

После этого кулачок 7, нажимая своим выступом на шарикоподшипник рычага 11, через валик 13 и рычаг 12 поворачивает режущий диск 14, который отрезает две детали от проволок 21.

Предмет изобретения

1. Устройство для резки проволоки, содержащее два режущих диска, снабженных механизмом перемещения, механизмы подачи п зажима проволоки, отличающееся тем, что, с целью обеспечения перпендикулярности плоскости реза, диски выполнены с диаметрально расположенными отверстиями для

захода двух проволок и установлены на общей оси, закрепленной в корпусе, причем один диск закреплен неподвижно, а другой с возможностью поворота до упоров, установленных в корпусе, под действием системы рычагов, связанных с кулачковым приводом, сообщающим также перемещение А1еханизмам подачи и зажима проволоки.

2.Устройство по и. 1, отличающееся тем, что, с целью равномерного зажатия двух проволок, поступающих к отверстиям режущих дисков, механизм зажима ироволок выполнен в виде двух рычагов, связанных между собой пружиной и поворачиваемых под действием привода в горизонтальной плоскости вокруг

своих осей, а механизм подачи также выполнен в виде двух рычагов, связанных пружиной и поворачиваемых вокруг своих осей в горизонтальной плоскости и перемещаемых вдоль этих осей вместе с подаваемыми проволонами.

3.Устройство по т. 1, отличающееся тем, что, с целью снятия налипающего слоя металла с соприкасающихся плоскостей режущих дисков и предотвращения попадания стружки

на рабочие элементы дисков, на дисках вблизи отверстий под проволоку имеются канавки, например, четыре, с острыми боковыми кромками, соединенные между собой кольцевой выточкой.

2J

30

PuS.t

32

12

15

-П

fuz.

Фиг..5

Даты

1968-01-01—Публикация