Известныраспределительно-сборочные

транспортеры, содержащие тяговый орган в виде замкнутой цепи с подвесками для деталей, механизмы приема и выдачи деталей и кулаки, установленные на осях и приводимые в движение тяговым органом конвейера через кинематическую цепь.

Предложенный распределительно-сборочный транспортер отличается от известных тем, что кулаки смонтированы на одной оси в количестве не меньше двух и кинематически взаимосвязаны сменными шестернями таким образом, что рабочие органы механизмов приема и выдачи деталей перемещаются только при полном совпадении рабочих профилей кулаков. Такое выполнеиие транспортера обеспечивает адресованную подачу и съем деталей.

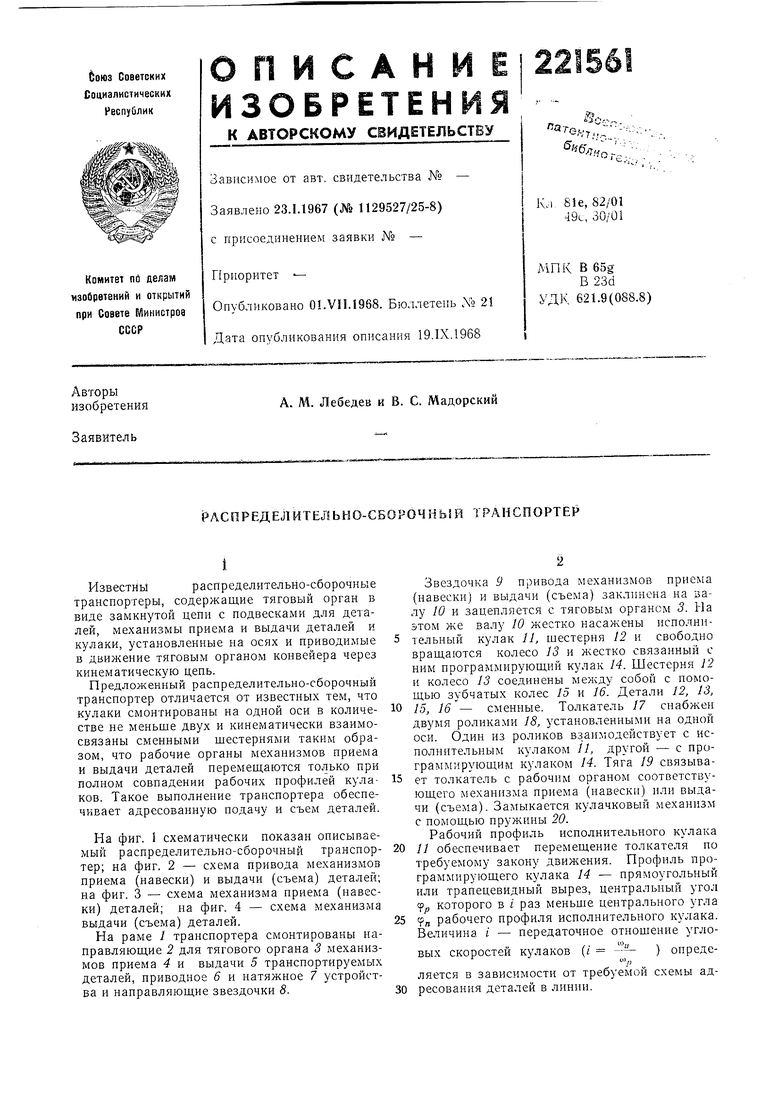

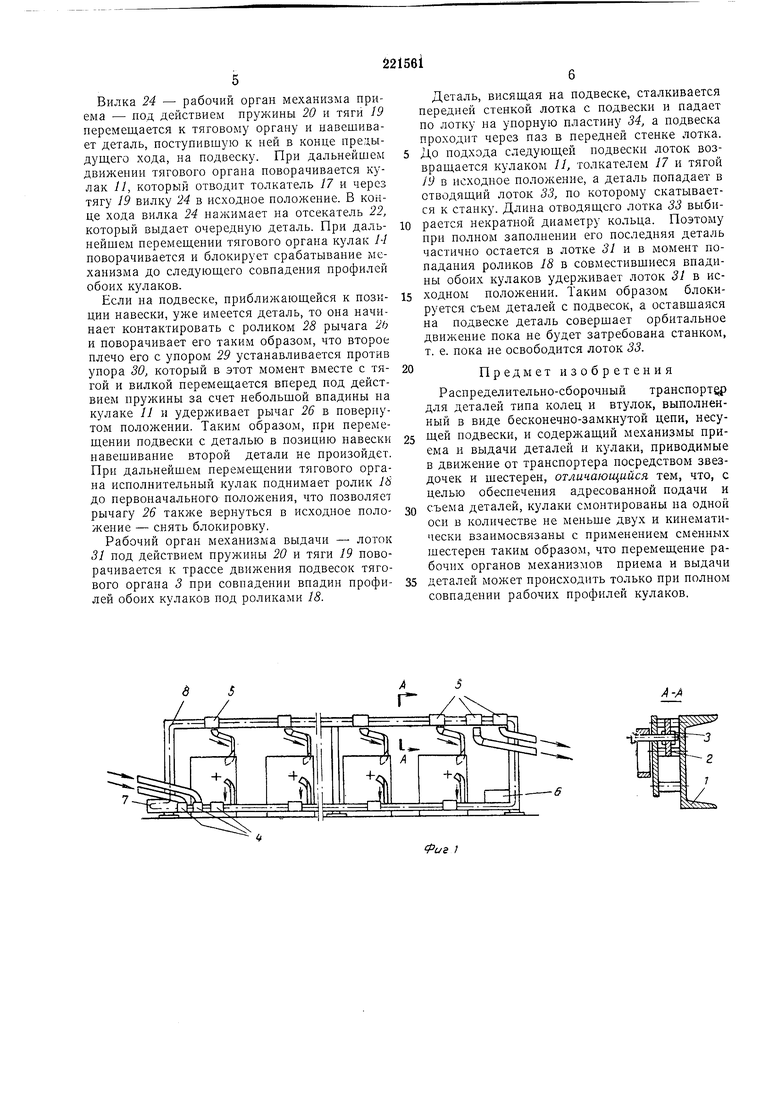

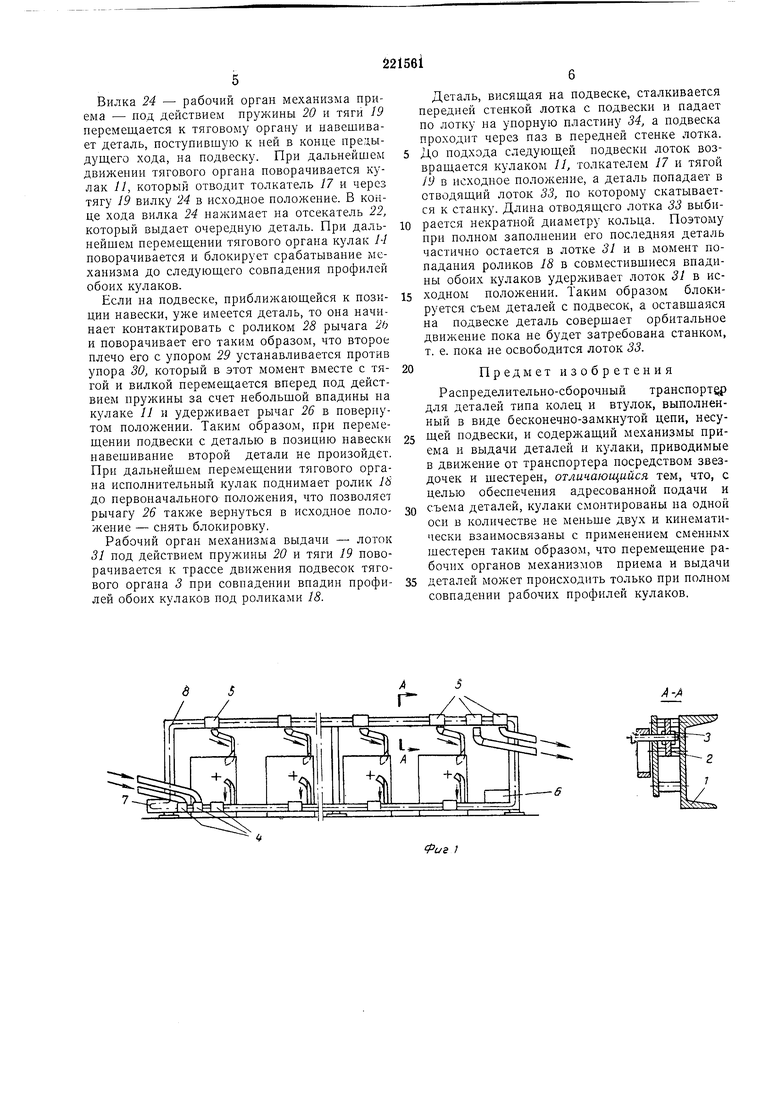

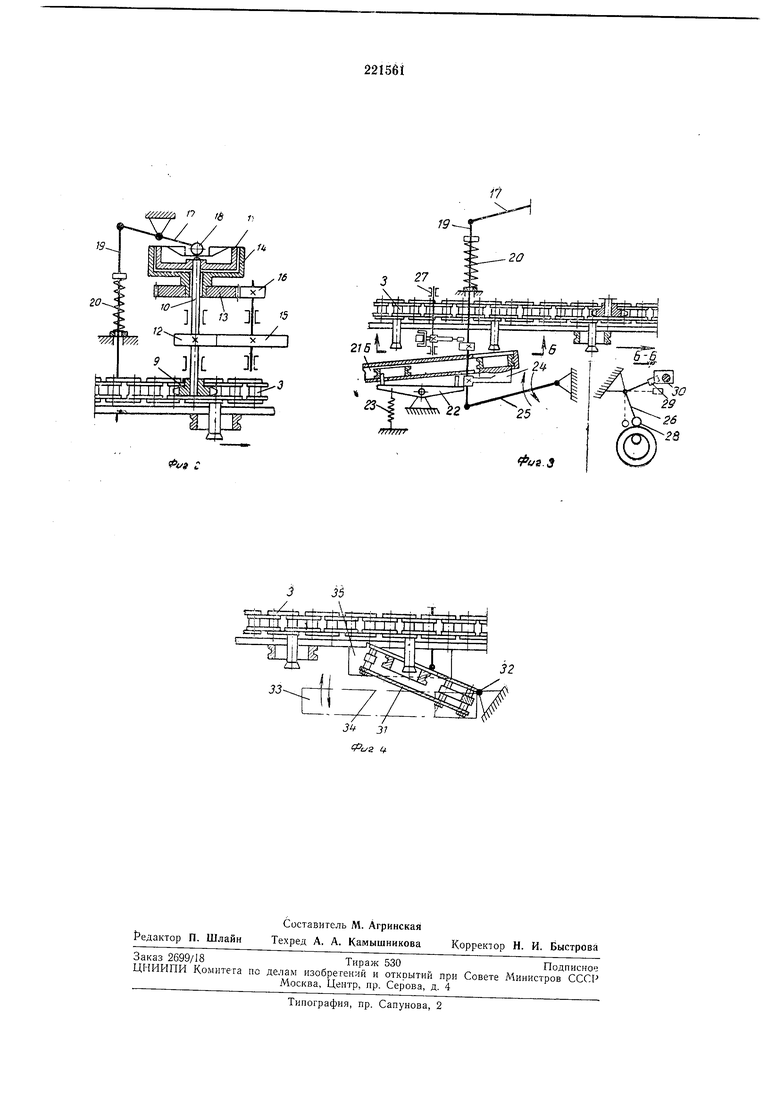

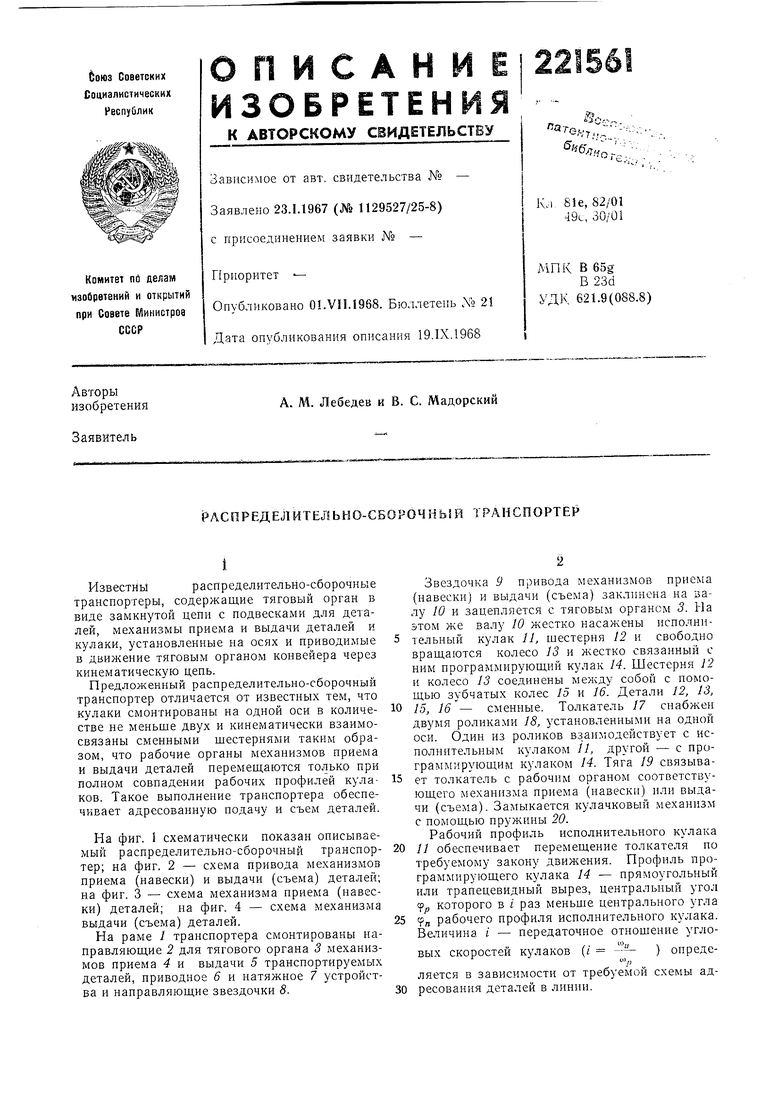

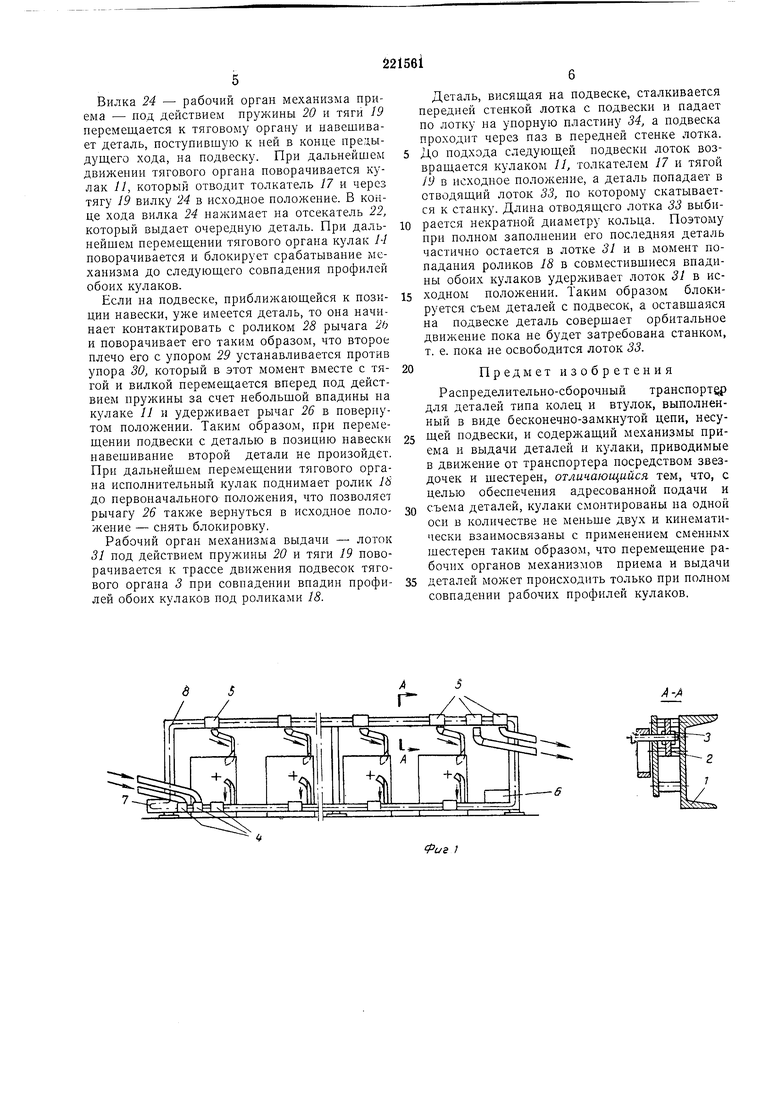

На фиг. 1 схематически показан описываемый распределительно-сборочный транспортер; на фиг. 2 - схема привода механизмов приема (навески) и выдачи (съема) деталей; на фиг. 3 - схема механизма приема (навески) деталей; на фиг. 4 - схема механизма выдачи (съема) деталей.

На раме 1 транспортера смонтированы направляющие 2 для тягового органа 3 механизмов приема 4 и выдачи 5 транспортируемых деталей, приводное 6 и натяжное 7 устройства и направляющие звездочки 8.

Звездочка 9 привода механизмов приема (навески) и выдачи (съема) заклинена на Балу 10 и зацепляется с тяговым органом 3. На этом же валу 10 жестко насажены исполнительный кулак 11, шестерня 12 и свободно вращаются колесо 13 и жестко связанный с ним программирующий кулак 14. Шестерня 12 и колесо 13 соединены между собой с помощью зубчатых колес 15 и 16. Детали 12, 13,

15, 16 - сменные. Толкатель 17 снабжен двумя роликами 18, установленными на одной оси. Один из роликов вз,аимодействует с исполнительным кулаком 11, другой - с программирующим кулаком 14. Тяга 19 связывает толкатель с рабочим органом соответствующего механизма приема (навески) или выдачи (съема). Замыкается кулачковый механизм с помощью пружины 20.

Рабочий профиль исполнительного кулака

и обеспечивает перемещение толкателя по требуемому закону . Профиль программирующего кулака 14 - прямоугольный или трапецевидный вырез, центральный угол p, которого в i раз меньще центрального угла

9п рабочего профиля исполнительного кулака. Величина i - передаточное отношение угловых скоростей кулаков (i - ) опредеСовместное нахождение впадин обоих кулаков под роликами 18 и, следовательно, срабатывание рабочего органа механизма может происходить только через i оборотов исполнительного кулака 11, т. е. через один оборот кулака 14. Рабочий профиль кулака 11 может быть одинаковым при любом i, а центральный угол выреза кулака выполняется различным при различных г.

Таким образом, с помощью сменных лтеталей 12-16 можно обеспечить практически любое число адресов доставки деталей, т. е. навеску и съем деталей через любое число подвесок без изменения габаритов кулаков и механизмов приема и выдачи при приеме и выдаче, например, деталей разных типоразмеров или деталей одного типоразмера, но после различных операций.

Величина i определяется по формуле:

где Т - шаг навески, т. е. расстояние между подвесками, несущими одноименные детали (детали одного типоразмера) после одной и той же операции и с одним и тем же адресом доставки; 1 -длина тягового органа,при перемещении на которую кулак // делает один оборот. Обычно принимается 7i (l-f-2)7, где Т - шаг между подвесками тягового органа.

Величина ,Т„ определяется по формуле:

,па-Т-(а,, + ),

т 1

где к „Id- число адресов доставки соответствующего типоразмера после а,„ операции; а,„ - число операций, выполняемых над типоразмером с порядковым номером /п; п - число типоразмеров, обрабатываемых в линии, обслуживаемой одним распределительно-сборочным транспортером. Величина т изменяется от 1 до п. Общая длина тягового органа должна быть кратна всем шагам навески. Шаг кратности

Гкр. кр. («„, + ),

где /Скр - наименьшее общее кратное всех

таМеханизм приема навески деталей (см. фиг. 3) содержит лоток 21 с отсекателем 22 и пружиной 23, подающих поштучно транспортируемые детали в зону действия вилки 24. Вилка сталкивает детали с лотка 21, имеющего со стороны тягового органа транспортера вырез по размеру вилки, и навешивает их на подвески. Вилка установлена на тяге 19, шарнирно соединенной с толкателем 17 привода и поддерживающим рычагом 25, и для предотвращения падения деталей выполнена так, что охватывает навешиваемую деталь по торцам.

Перемещение вилки 24 к тяговому органу для навески детали обеспечивается пружиной 20, а возвращение ее в исходное положение - рабочим профилем кулака //.

Механизм приема снабжен устройством, блокирующим ход вилки 24 к тяговому органу при наличии детали на подвеске тягового органа. Блокирующее устройство выполнено в виде двуплечего рычага 26, поворотного вокруг оси 27 и снабженного роликом 28, взаимодействующим с деталью на нодвеске, и упором 29, взаимодействующим с упором 30, закрепленным на тяге 19. Механизм выдачи (съема) деталей (см.

фиг. 4) содержит рабочий орган, выполненный в виде лотка 31, поворотного вокруг оси 32 и имеющего вырез в боковой стенке со стороны тягового органа для прохождения подвесок. Лоток 31 предназначен для съема деталей

с подвесок тягового органа и передачи их в отводящий лоток 33, который вместе с упорной пластиной 34 закреплен на кронштейне 35 и с помощью тяги 19 соединен с толкателем 17. Поворот его в исходное положение осуществляется рабочим профилем исполнительного кулака 11, а поворот для съема детали (по часовой стрелке) - пружиной 20. Пластина 34 предназначена для поддержания детали, снятой лотком 31.

Устройство работает следующим образом.

Тяговый орган 3 под действием привода равномерно перемещается по направляющим 2 и приводит в действие механизмы приема 4 и выдачи 5.

Детали, подлежащие обработке в линии, поступают по лоткам к соответствующим механизмам приема, которые навешивают детали с определенным шагом на подвески тягового органа. При дальнейшем его перемещении детали попадают на верхнюю ветвь транспортера и механизмы выдачи 5, работающие с тем же шагом навески, снимают их с подвесок и передают в лотки, по которым они скатываются к станкам.

Обработанные детали от станков по лоткам скатываются к механизмам приема, навешиваются на подвески, поднимаются на верхнюю ветвь тягового органа, снимаются с подвесок механизмами выдачи н вновь по лоткам скатываются к станкам, выполняющим очередную операцию, или на пункт ОТК, или к механизмам приема следующей линии.

Механизмы приема и выдачи работают следующи.м образом.

Тяговый орган 3, перемещаясь, вращает звездочку 9 и через вал 10 исполнительный кулак 11, а через сменные детали 12, 13, 15 и 16 - программирующий кулак 14. При перемещении тягового органа на шаг навески рабочие профили кулаков // и 14 приводов соответствующих механизмов совпадают под роликами 18, которые под действием пружины 20 опускаются во впадину, в результате чего перемещается рабочий орган соответствующего Вилка 24 - рабочий орган механизма приема - иод действием иружины 20 и тяги 19 перемещается к тяговому органу и навешивает деталь, поступившую к ней в конце нредыдуш,его хода, на подвеску. При дальнейшем движении тягового органа иоворачивается кулак 11, который отводит толкатель 17 и через тягу 19 вилку 24 в исходное положение. В конце хода вилка 24 нажимает на отсекатель 22, который выдает очередную деталь. При дальнейшем перемещении тягового органа кулак 14 поворачивается и блокирует срабатывание механизма до следующего совпадеиия профилей обоих кулаков. Если на иодвеске, приближающейся к позиции навески, уже имеется деталь, то она начинает контактировать с роликом 28 рычага 2Ь и поворачивает его таким образом, что второе плечо его с уиором 29 устанавливается против унора 30, который в этот момент вместе с тягой и вилкой перемещается вперед под действием пружины за счет небольшой впадины на кулаке 11 и удерживает рычаг 26 в повернутом положении. Таким образом, при перемещении подвески с деталью в позицию навески навешивание второй детали не произойдет. При дальнейшем перемещении тягового органа исполнительный кулак поднимает ролик 18 до первоначального положения, что позволяет рычагу 26 также вернуться в исходное положение - снять блокировку. Рабочий орган механизма выдачи - лоток 31 под действием пружины 20 и тяги 19 поворачивается к трассе движения подвесок тягового органа 3 при совпадении впадин профилей обоих кулаков под роликами 18. Деталь, висящая на подвеске, сталкивается передней стенкой лотка с подвески и падает по лотку на упорную пластину 34, а подвеска проходит через паз в передней стенке лотка. До подхода следующей подвески лоток возвращается кулаком //, толкателем 17 и тягой 19 в исходное положение, а деталь попадает в отводящий лоток 33, по которому скатывается к станку. Длина отводящего лотка 33 выбирается некратной диаметру кольца. Поэтому при полном заполнении его последняя деталь частично остается в лотке 5/ и в момент попадания роликов 18 в совместившиеся впадины обоих кулаков удерл.ивает лоток 31 в исходном положении. Таким образом блокируется съем деталей с подвесок, а оставшаяся на подвеске деталь совершает орбитальное движение пока не будет затребована станком, т. е. пока не освободится лоток 33. Предмет изобретения Распределительно-сборочный транспорту для деталей типа колец и втулок, выполненный в виде бесконечно-замкнутой цепи, несущей подвески, и содержащий механизмы приема и выдачи деталей и кулаки, приводимые в движение от транспортера посредством звездочек и шестерен, отличающийся тем, что, с целью обеспечения адресованной подачи и съема деталей, кулаки смонтированы па одной оси в количестве не меньше двух и кинематически взаимосвязаны с применением сменных шестерен таким образом, что перемещение рабочих органов механизмов приема и выдачи деталей может происходить только при полном совпадении рабочих профилей кулаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПРЕДЕЛИТЕЛЬНО-СБОРОЧНЫЙ ТРАНСПОРТЕР | 1968 |

|

SU210021A1 |

| Устройство для загрузки подвесок подвесного конвейера кольцевыми деталями | 1980 |

|

SU918209A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ДЛИННОМЕРНОГО МАТЕРИАЛАВСЕСОЮЗНАЯ11Я?|1Т§10-ТЕХНН'{?01! | 1972 |

|

SU332902A1 |

| Загрузочно-разгрузочное устройство | 1990 |

|

SU1705013A1 |

| Роторный автомат | 1982 |

|

SU1042950A1 |

| УСТРОЙСТВО для МЕЖОПЕРАЦИОННОГО ТРАНСПОРТИРОВАНИЯ ГРУ301В | 1972 |

|

SU334785A1 |

| Устройство для загрузки деталей | 1991 |

|

SU1802779A3 |

| СПОСОБ СОРТИРОВКИ КУСКОВОГО МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2103075C1 |

| АВТОМАТ ДЛЯ СБОРКИ ДЕТАЛЕЙ ТИПА ВАЛИК-ВТУЛКА | 1973 |

|

SU382496A1 |

| Стенд для сборки и сварки изделий | 1974 |

|

SU516494A1 |

А-А

7 /.5 f)

16

/# Г

Даты

1968-01-01—Публикация