Известно, что с целью ускорения процесса отверждения эпоксидных смол ангидридами карболовых кислот в композиции на основе эпоксидных смол вводят различные ускорители, например ускорители основного характера - амины.

Однако при этом технологические свойства композиций не удовлетворительны, так как процесс нарастания вязкости при технически допустимом кратком времени отверждения идет слишком быстро, что мешает переработке композиций.

Целью изобретения является улучшение технологических свойств композиций, отверждаемых в технически допустимые короткие сроки, но сохраняющих относительно долгое время незначительную вязкость, что облегчает переработку композиций.

Согласно изобретению в качестве ускорителей отверждения применяют щелочи или алкоголяты щелочных металлов, которые вводят в смолу раньше отвердителей - ангидридов.

Раствор эпоксидных смол, например, в ароматических углеводородах (могут быть использованы растворы смолы, получающиеся в процессе ее производства) обрабатывают раствором щелочей и/или алкоголятов щелочных металлов в органических растворителях, смешивающихся с растворителем смолы, например в спиртах с длиной цепи C1-С4. После отгона растворителей смолу, содержащую ускорители - щелочи и/или алкоголяты щелочных металлов, отверждают ангидридами или их смесями по обычной методике.

Количество вводимой щелочи должно составлять 0,001-0,04%, а алкоголята 0,005-0,02.% от веса смолы.

Смолы, обработанные согласно изобретению до введения отверждающих их ангидридов, и по внешнему виду, и по физическим характеристикам не отличаются от необработанных смол. Не нарушается также их стабильность при хранении.

После отверждения обработанных смол ангидридами они имеют такие же показатели, как и отвержденные необработанные предложенным способом смолы.

В качестве отвердителей могут быть использованы следующие ангидриды: тетрагидрофталевый, надиковый, его производные и другие продукты присоединения по Дильсу-Альдеру, додеценилянтарный или фталевый, а также их смеси.

Пример 1. 1000 г низкомолекулярной эпоксидной смолы с эпоксиэквивалентным весом 190 и вязкостью 36000 спз при температуре 20°С растворяют в 1000 г толуола и разбавляют 4 г 2%-ного метанольного раствора едкого натра, что соответствует 0,008 вес. % гидроокиси натрия, рассчитанным на эпоксидную смолу. После этого отгоняют вместе метиловый спирт и толуол. Полученная эпоксидная смола имеет неизменившиеся физические свойства и аналитические данные.

100 вес. ч. этой смолы и 100 вес. ч. необработанной смолы смешивают каждую с 70 вес. ч. ангидрида тетрагидрофталевой кислоты, содержание которого в свободной тетрагидрофталевой кислоте составляет меньше 5%, рассчитанных на ангидрид.

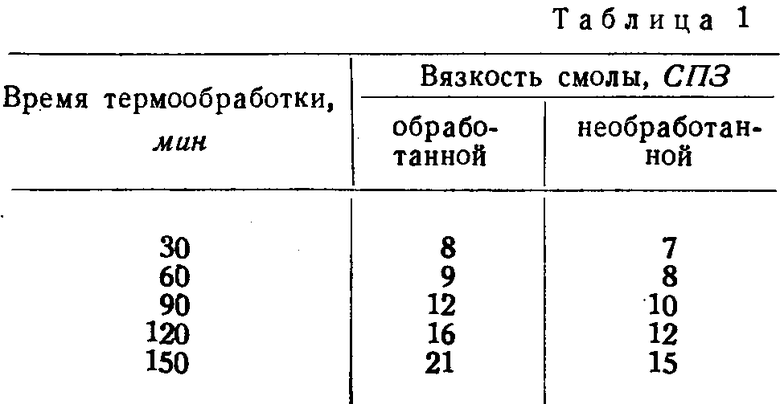

В табл. 1 приведены результаты измерений изотермической вязкости обеих смесей при температуре 130°С в зависимости от времени термообработки.

Обе смолы, смешанные (каждая) с ангидридом тетрагидрофталевой кислоты в соотношении 100 вес. ч. смолы на 70 вес. ч. ангидрида, отверждают в течение 48 час при температуре 120°С. В то время как обработанная смола после 48 час отверждается и обладает теплостойкостью 112°С по Мартенсу, необработанная смола не отверждается полностью и нельзя определить ее теплостойкости (т.е. теплостойкость соответствует комнатной температуре).

Пример 2. Раствор 1000 г низкомолекулярной эпоксидной смолы с эпоксиэквивалентным весом 190 и вязкостью 36000 спз при температуре 20°С растворяют в 1000 г толуола и разбавляют 8 г 2%-ного раствора изопролилата натрия в изопропиловом спирте, что соответствует 0,016 вес. % изопропилата натрия, рассчитанным на эпоксидную смолу. После этого одновременно отгоняют изопропиловый спирт и толуол. Полученная эпоксидная смола имеет неизменившиеся физические свойства и аналитические данные.

100 вес. ч. этой смолы и 100 вес. ч. необработанной смолы смешивают каждую с 70 вес. ч. ангидрида тетрагидрофталевой кислоты, содержание которого в свободной тетрагидрофталевой кислоте составляет меньше 5% рассчитанных на ангидрид.

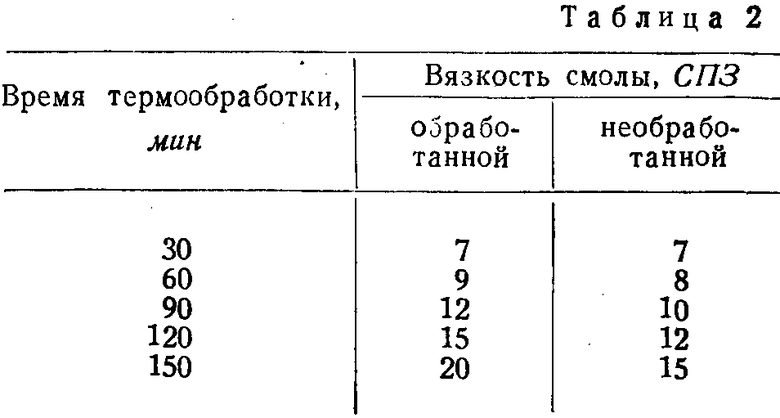

В табл. 2 приведены результаты измерений изотермической вязкости обеих смесей при температуре 130°С в зависимости от времени термообработки.

Обе смолы, смешанные (каждая) с ангидридом тетрагидрофталевой кислоты в соотношении 100 вес. ч. смолы на 70 вес. ч. ангидрида отверждают в течение 48 час при температуре 120°С. В то время как обработанная смола после 48 час отверждается и обладает теплостойкостью 109°С по Мартенсу, необработанная смола не отверждается полностью и нельзя определить ее теплостойкости (т.е. теплостойкость соответствует комнатной температуре).

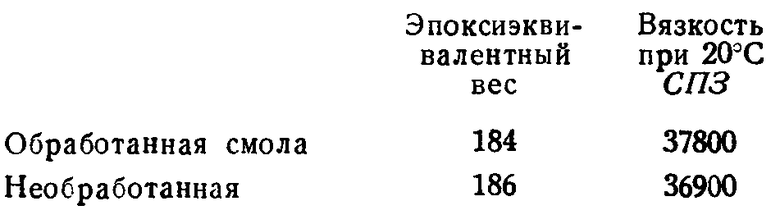

Пример 3. Раствор 400 кг низкомолекулярной эпоксидной смолы, 600 кг толуола разбавляют раствором 50 г гидроокиси натрия в 2,5 л метилового спирта, что соответствует 0,01 вес. % гидроокиси натрия, рассчитанного на эпоксидную смолу. После этого отгоняют метиловый спирт и толуол. Образец смолы, взятый из необработанного раствора смолы, и обработанная смола не имеют значительных различий в свойствах, как видно из следующего сопоставления:

По 100 вес. ч. полученных смол смешивают с 70 вес. ч. ангидрида тетрагидрофталевой кислоты, содержание которого в свободной тетрагидрофталевой кислоте составляет менее 5%, рассчитанных на ангидрид.

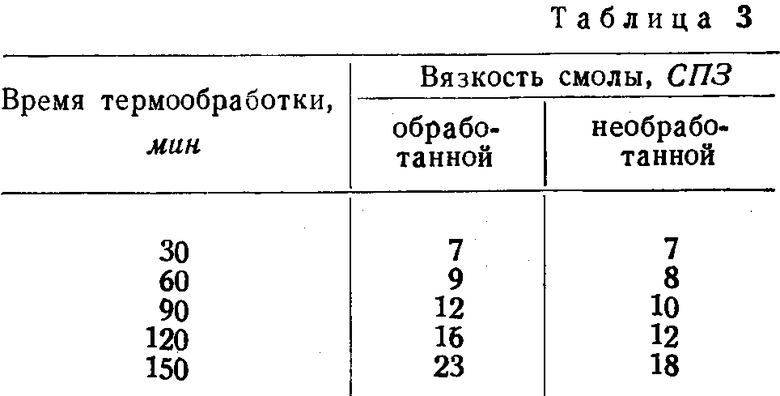

В табл. 3 приведены результаты измерений изотермической вязкости обеих смесей при температуре 130°С в зависимости от времени термообработки.

Обе смолы, смешанные (каждая) с ангидридом тетрагидрофталевой кислоты в соотношении 100 вес. ч. смолы на 70 вес. ч. ангидрида отверждают в течение 48 час при температуре 120°С. В то время как обработанная смола после 48 час отверждается и обладает термостойкостью 120°С по Мартенсу, необработанная смола после 72 час еще не отверждается.

Пример 4. 1000 г среднемолекулярной эпоксидной смолы с эпоксизквивалентным весом 356 и вязкостью 850 спз при температуре 100°С растворяют в 100 г толуола и разбавляют 4 г 2%-ного раствора гидроокиси натрия в метиловом спирте, что соответствует 0,008 вес. % гидроокиси натрия, рассчитанным на эпоксидную смолу. После этого отгоняют метиловый спирт и толуол. Полученная таким образом эпоксидная смола имеет неизменившиеся физические свойства и аналитические данные. 100 вес. ч. этой смолы и 100 вес. ч. необработанной смолы смешивают (каждую) с 30 вес. ч. ангидрида тетрагидрофталевой кислоты.

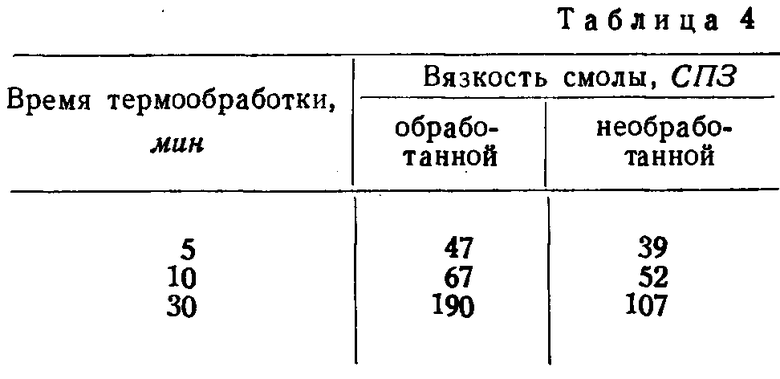

В табл. 4 приведены результаты измерений изотермической вязкости обеих смесей при температуре 130°С в зависимости от времени термообработки.

В то время как необработанная смола, смешанная с ангидридом фталевой кислоты в весовом соотношении 100:30, при температуре 120°С затвердевает только после 18 час, обработанная и смешанная с упомянутым ангидридом при тех же условиях смола достигает теплостойкости 106°С уже после 12 час.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция | 1975 |

|

SU688135A3 |

| Способ получения эпоксидныхолигомеров | 1974 |

|

SU509243A3 |

| Способ получения эпоксидной композиции | 1976 |

|

SU653270A1 |

| Эпоксидная композиция | 1983 |

|

SU1154298A1 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1970 |

|

SU413680A3 |

| Пропиточный состав | 1989 |

|

SU1720096A1 |

| КОМПОЗИЦИЯ ИМПРЕГНИРУЮЩЕЙ СМОЛЫ ДЛЯ ЭЛЕКТРИЧЕСКИХ ОБМОТОК | 2011 |

|

RU2598445C2 |

| ОЛИГОМЕР 4,4'-БИС-(ГЛИЦИДИЛАМИНО)-3,3'-ДИХЛОРДИФЕНИЛМЕТАН И ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2009 |

|

RU2411268C1 |

| Способ получения ненасыщенных полиэфирных смол | 1974 |

|

SU573126A3 |

| Эпоксидная композиция | 1975 |

|

SU609475A3 |

Способ ускорения процесса отверждения низко- и среднемолекулярных эпоксидных смол ангидридами кислот, известными как отвердители эпоксидных смол, или их смесями с введением ускорителей основного характера, отличающийся тем, что, с целью улучшения технологических свойств эпоксидных смол, например, в ароматических углеводородах, перед смешением с отвердителями обрабатывают раствором щелочей и/или алкоголятов щелочных металлов в органических растворителях, смешивающихся с растворителем смолы, например в спиртах с длиной цепи C1-С4, с последующим отгоном растворителей, причем щелочь берут в количестве 0,001-0,04% и алкоголят в количестве 0,005-0,02% от веса смолы.

Авторы

Даты

1968-11-18—Публикация

1966-04-20—Подача