Известные прессформы для изготовления шнуровых изделий имеют верхнюю и нижнюю плиты с концентрично расположенными формующими гнездами и коническим центрирующим выступом. При этом формующие гнезда выполнены в виде замкнутых лекальных кривых с изгибами в противоположные стороны, что усложняет выполнение прессформы, а изготовленный в ней профильный шнур из-за необходимости его выпрямления при последующем использовании претерпевает нежелательную деформацию, отчего снижается его качество.

Предлагаемая прессформа отличается от известных тем, что ее плиты выполнены из двух половин, формующие гнезда которых в виде полуокружностей смещены относительно друг друга и образуют спираль при совмещении половин плит.

Такая конструкция прессформы проще в изготовлении и позволяет получать более высококачественные профильные шнуры из неметаллических материалов, в частности из прорезиненной асбестовой ткани, используемых в виде прокладок и сальниковых набивок, имеющих, например, V- или U-образное сечение.

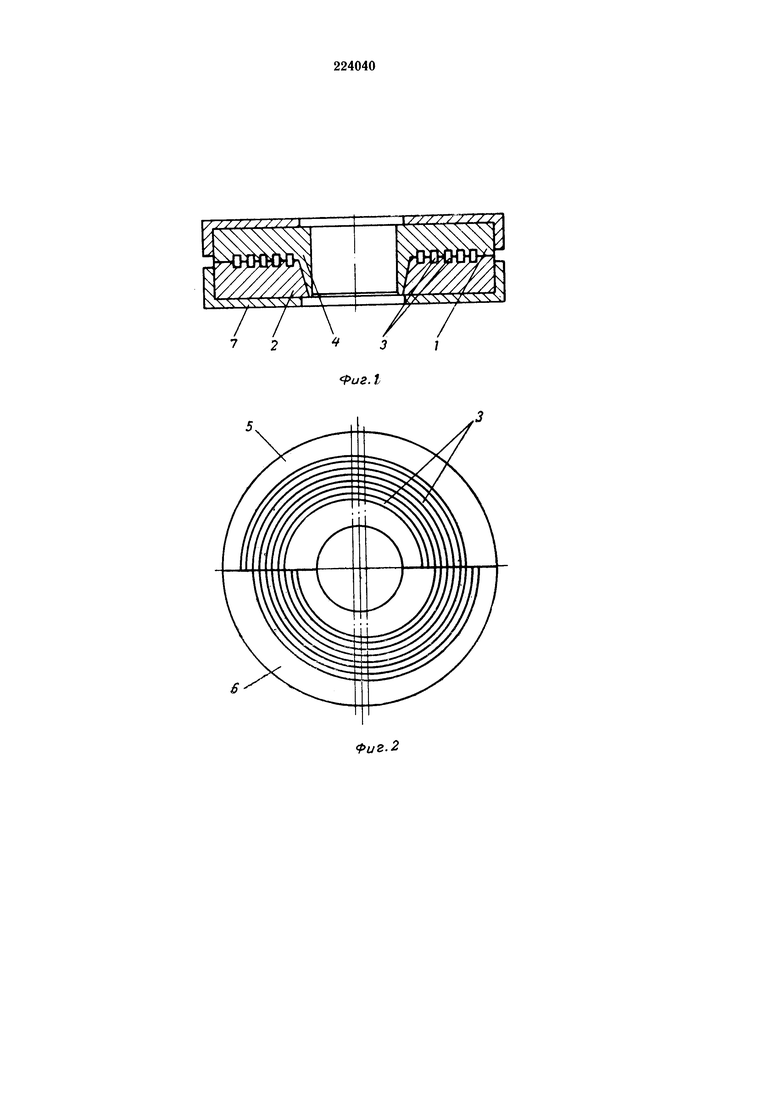

На фиг. 1 изображена описываемая пресс-форма в поперечном разрезе; на фиг. 2 - ее нижняя плита, вид сверху.

Прессформа содержит верхнюю 1 и нижнюю 2 плиты с концентрично расположенными формующими гнездами 3. Для центрирования плит прессформа снабжена коническим центрирующим выступом 4 и направляющими штифтами (на чертеже не показаны). Каждая плита состоит из двух половин 5 и 6, формующие гнезда которых выполнены в виде полуокружностей. Каждую половину плиты получают в результате разрезания пополам цельной плиты с формующими гнездами в виде окружностей, легко изготавливаемых обычной проточкой. Совмещенные по месту разреза половины плит запрессованы в обоймы 7. При одинаковых радиусах полуокружностей формующих гнезд и соответствующем их смещении образуется двухходовая спираль, при разных радиусах - одноходовая.

После укладки заготовки в формующее гнездо соединяют и центрируют плиты пресс-формы, после чего ее устанавливают в вулканизационный пресс. По окончании формирования и вулканизации прессформу выгружают, изделие извлекают и загружают следующую заготовку. Далее цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1966 |

|

SU189548A1 |

| Пресс-форма для изготовления кольцевых резиновых изделий | 1982 |

|

SU1090579A1 |

| Пресс-форма для изготовления кольцевых резиновых изделий | 1980 |

|

SU897562A1 |

| Устройство для изготовления резиновых оболочек | 1981 |

|

SU994288A1 |

| Способ изготовления резиновых уплотнительных колец круглого сечения | 1989 |

|

SU1680532A1 |

| Пресс-форма для изготовления приводных ремней | 1989 |

|

SU1634517A1 |

| Способ изготовления резиновых изделий и устройство для его осуществления | 1981 |

|

SU1039731A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Способ изготовления формовых резиновых изделий и приспособление для выполнения способа | 1955 |

|

SU106656A1 |

| МЕХАНИЗМ СМЫКАНИЯ И РАЗМЫКАНИЯ ЧАСТЕЙ МНОГОЭТАЖНОЙ ПРЕССФОРМЫ | 1969 |

|

SU252589A1 |

Прессформа для изготовления шнуровых изделий, включающая верхнюю и нижнюю плиты с концентрично расположенными формующими гнездами и коническим центрирующим выступом, отличающаяся тем, что, с целью упрощения конструкции и качественного изготовления профильных шнуров, верхняя и нижняя плиты выполнены из двух половин, формующие гнезда которых в виде полуокружностей смещены относительно друг друга и образуют спираль при совмещении половин плит.

Авторы

Даты

1968-11-25—Публикация

1967-02-07—Подача