Известны способы обработки тормозных колодок вручную.

Предложенный станок позволяет механизировать процесс обработки. С этой целью он снабжен гидрофицированым механизмом зажима изделия; устройством для удаления стального вкладыша и обработки главной бобышки; силовой головкой для обработки отверстий в главной бобышке и суппортами для снятия облоя по продольным кромкам колодки и обработки боковых бобышек.

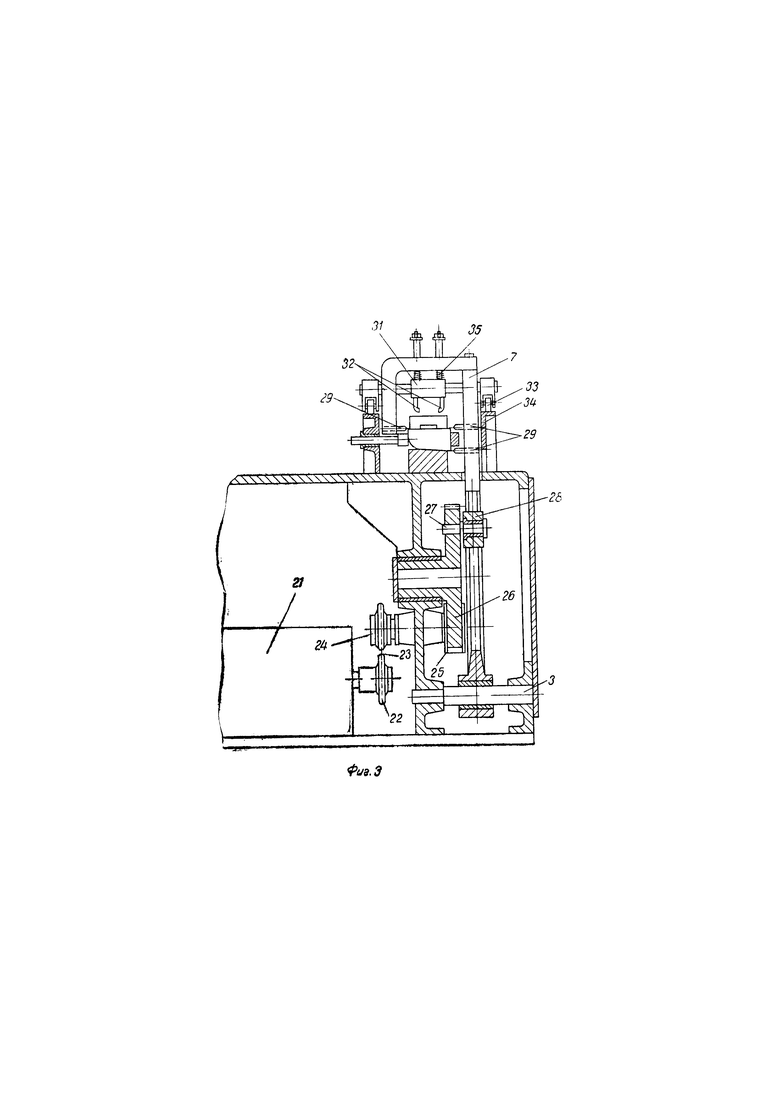

На фиг. 1 представлен общий вид описываемого станка; на фиг. 2 и 3 - разрезы по основным его узлам.

На станке 1 расположены стойка 2, по которой перемещается силовая головка 3, гидрофицированное зажимное устройство 4 с изделием (тормозной колодкой) 5, устройство 6 для удаления стального вкладыша и обработки его и главной бобышки, штанга-суппорт 7 для обработки продольных кромок и боковых бобышек.

Силовая головка 3 перемещается по стойке 2 с помощью реечной передачи при вращении штурвалов 8. На корпусе головки расположен фиксатор 9, служащий кондуктором для насадок 10, прошивающих два отверстия в изделии 5. Насадки 10 закреплены на штоках силовых гидроцилиндров 11.

Зажимное устройство 4 содержит фиксирующую постель 12 и гидроцилиндр 13 со штоком 14 зажима изделия.

Устройство 6 для удаления вкладыша и обработки бобышки состоит из корпуса 15 с закрепленными на нем гидроцилиндром 16, перемещающим ползун 17, несущий резцедержатель 18 с резцами 19, и выталкивателем 20 для удаления вкладыша.

Привод штанги-суппорта 7 содержит редуктор 21 (см. фиг. 3), передающий через цепную передачу 22, 23 и 24 вращение шестерне 25, зацепленной с шестерней 26, несущей ось 27 с ползушкой 28 входящей в паз штанги-суппорта с закрепленными в нем резцами 29. Штанга-суппорт закреплена на оси 30. На штанге-суппорте установлен подвижной суппорт 31 с двумя резцами 32, на горизонтальных осях которого расположены ролики 33, обкатывающиеся по копирам 34. Возврат суппорта 31 в исходное положение осуществляется пружинами 35.

Тормозная колодка 5 устанавливается на фиксирующую постель 12, после чего подается в гидроцилиндр 13 и с помощью штока 14 колодка зажимается. Затем подается масло в гидроцилиндр 16, посредством которого приводится в движение ползун 17 с резцедержателем 18 и выталкивателем 20. Последний удаляет вкладыш из спинки тормозной колодки, а двумя резцами 19 производится обработка главной бобышки. После возвращения ползуна 17 в исходное положение рабочее давление с гидроцилиндра 16 снимается.

С помощью штурвала 8 производится опускание силовой головки 3 по направляющим стойкам 2 до положения, когда фиксатор 9 коснется тормозной колодки. После этого подается масло в гидроцилиндры 11. Насадками 10, навернутыми на шток гидроцилиндра 11, производится прошив отверстий в главной бобышке тормозной колодки 5. Затем, с помощью штурвала 8 силовая головка 3 поднимается в исходное положение. При достижении силовой головкой 3 исходного положения включается привод узла обработки продольных кромок и боковых бобышек тормозной колодки 5. От редуктора 21 через цепную передачу 22, 23 и 24, шестерню 25, зубчатое колесо 26, через ось 27, ползушку 28 происходит преобразование вращательного движения в качательное движение штанги-суппорта 7. Находясь в момент включения привода в крайнем левом положении, штанга-суппорт 7 начинает двигаться вокруг оси качания 30. С помощью резцов при движении штанги удаляется облой по продольным кромкам колодки 5.

В то же время подвижной суппорт 31 с двумя закрепленными в нем резцами 32 удаляет облой с боковых бобышек тормозной колодки 5.

Во избежание поломок резцов 32, закрепленных в подвижном суппорте 31, при столкновении с главной бобышкой колодки 5 суппорт движется по траектории, определяемой копирами 34 с помощью двух роликов 33, соединенных с подвижным суппортом 31.

После совершения качательного движения штанга-суппорт 7 приходит в исходное положение и дает команду на отключение привода.

После этого шток 14 зажима колодки отходит от изделия с помощью гидроцилиндра 13. Тормозная колодка 5 снимается с фиксирующей постели 12. Операция обработки закончена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к металлорежущему станку | 1976 |

|

SU603551A1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| МОБИЛЬНОЕ ТОКАРНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦОВ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2001 |

|

RU2200075C2 |

| УСТРОЙСТВО для ОБРАБОТКИ ТОРМОЗНБ1Х ЖЕЛЕЗНОДОРОЖНЫХ КОЛОДОК | 1972 |

|

SU334035A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Токарно-копировальный станок | 1974 |

|

SU640644A3 |

| Станок для двусторонней гибки труб | 1986 |

|

SU1391764A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

| Токарный полуавтомат | 1973 |

|

SU512000A1 |

| Станок для обработки концов труб | 1983 |

|

SU1117147A1 |

Станок для обработки тормозных колодок, отличающийся тем, что, с целью обеспечения механизации обработки, он снабжен силовой головкой с двумя гидроцилиндрами, оснащенными насадками для прошивки отверстий и качающейся штангой с резцами, приводимой в движение кулисным механизмом и несущей копировальный суппорт, перемещающийся в вертикальном направлении согласно копирам, расположенным на станине.

Авторы

Даты

1968-11-15—Публикация

1967-04-05—Подача