Известны кантователи для автоматической сварки обечаек цилиндрической и конической формы, содержащие передвижной сварочный автомат, устройства для зажатия и вращения свариваемого изделия, опоры и механизм привода изделия во вращение.

Описываемый кантователь отличается от известных тем, что в нем на раме установлены подвижная и неподвижная опоры, каждая из которых состоит из привода вращения, шпинделя и планшайбы с крестовиной, снабженной кулачками. Планшайба имеет механизмы передвижения крестовин, перемещением которых обеспечивается установка обечайки для вращения ее вокруг оси, проходящей через центр любого сечения. При этом привод вращения планшайб выполнен предварительно напряженным за счет включения в его кинематическую цепь нагрузочного устройства, представляющего собой редуктор, один из валов которого имеет хвостовик для динамометрического ключа.

Такое выполнение кантователя обеспечивает повышение качества сварочных швов за счет стабилизации скорости вращения обечайки при сварке и исключения скачков и биений, создаваемых при проходе пазового шва обечайки по каткам в катковых кантователях; возможность использования кантователя для сварки крупногабаритных - диаметром до 10 м и тяжелых - весом до 100 т изделий, а также обеспечивает стабилизацию вращения планшайб за счет устранения люфтов, упругих деформаций элементов привода и влияния внешних неуравновешенных сил.

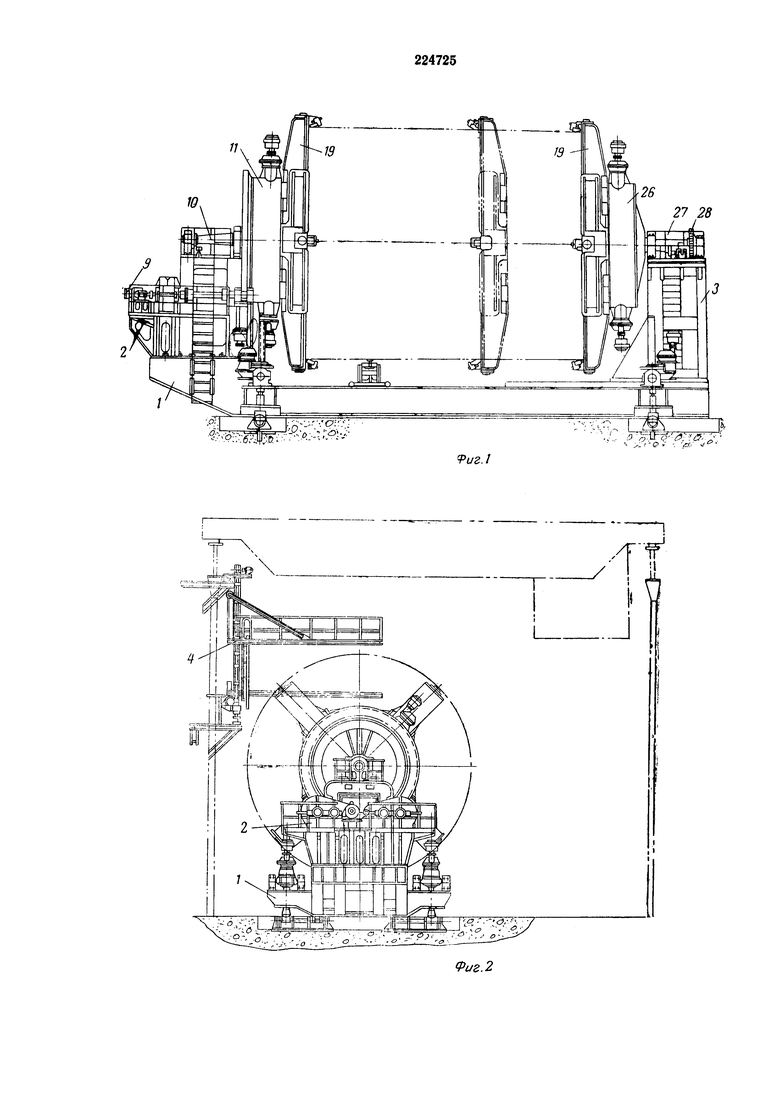

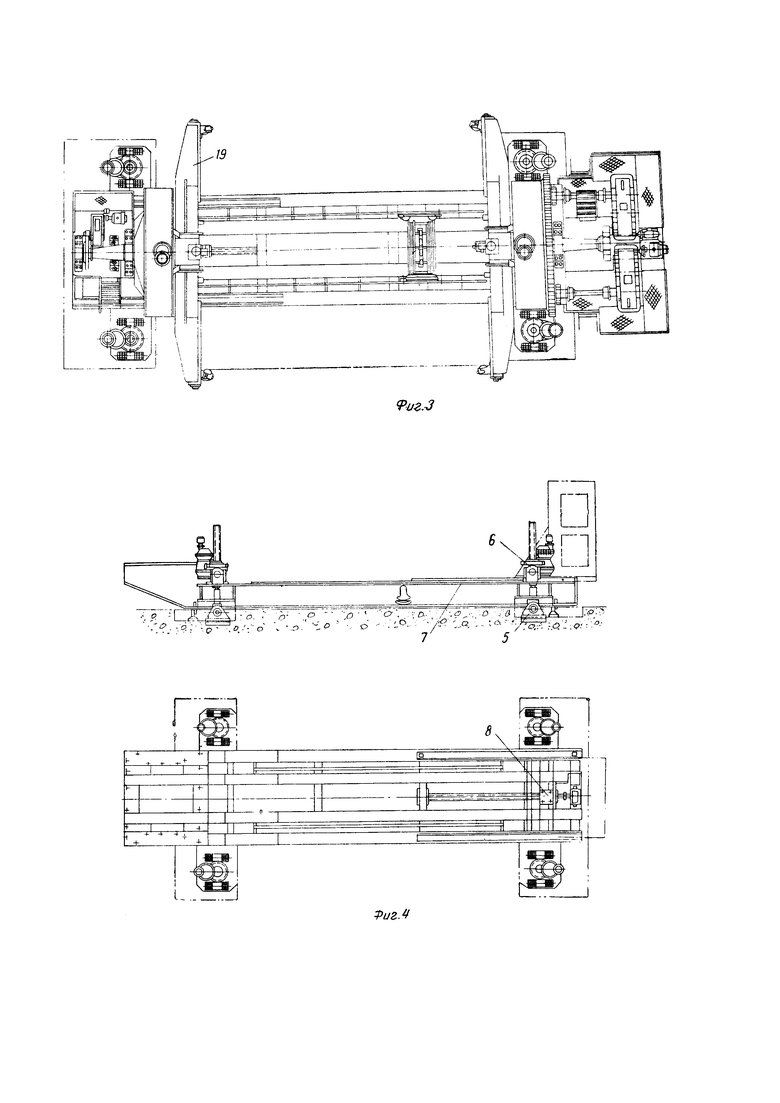

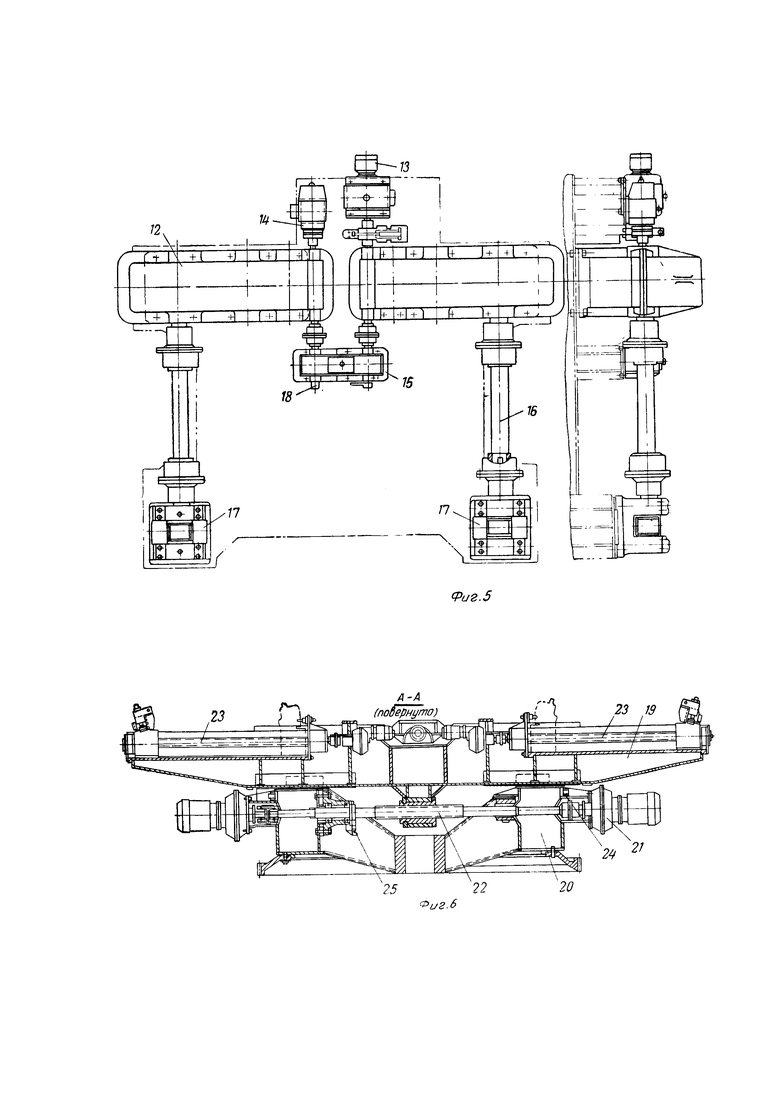

На фиг. 1-3 представлен общий вид кантователя в трех проекциях; на фиг. 4 - рама с механизмами наклона; на фиг. 5 - привод вращения; на фиг. 6 - планшайба с крестовиной.

Описываемый кантователь состоит из трех основных частей: рамы 1, неподвижной 2 и подвижной 3 опор с соответствующими механизмами, системами и узлами, снабженных сварочным балконом 4.

Рама представляет собой жесткую сварную конструкцию, установленную на штырях шарнирных опор 5, обеспечивающих совместно с механизмами наклона 6 установку ее под любым практически требуемым углом. На раме смонтированы неподвижная опора 2 и подвижная опора 3, для которой предусмотрены направляющие 7 и винтовой механизм передвижения 8. Неподвижная опора является - в смысле привода изделия во вращение - приводной, ведущей и состоит из привода вращения 9, шпинделя 10 и планшайбы 11.

Привод вращения 9 для обеспечения равномерного вращения изделия состоит из двух стандартных цилиндрических редукторов 12, электродвигателей 13 и генераторов 14. К высокооборотным концам обоих редукторов присоединяется нагрузочное устройство 15, а к низкооборотным концам - промежуточные валы 16 с шестернями 17, замыкающимися на ведомой шестерне планшайбы 11. Привод обеспечивает бесступенчатое регулирование вращения изменением напряжения в цепи статора электродвигателя магнитным усилителем. В качестве обратной связи стабилизации числа оборотов служит генератор 14. Нагрузочное устройство 15 представляет собой редуктор с передаточным числом, равным единице. Вращением его вала 18 динамометрическим ключом до заданного момента обеспечивается выбор допусковых зазоров, люфтов и упругих деформаций всех многочисленных элементов привода.

Планшайба 11 монтируется консольно на полом шпинделе 10 и снабжена крестовиной 19, перемещающейся в ее направляющих 20. На планшайбе смонтирован механизм передвижения крестовины, состоящий из двух вертикальных редукторов 21 и винтовой передачи 22. Крестовина снабжена четырьмя кулачками 23, механизмы перемещения которых также состоят из вертикальных редукторов и винтовой передачи; концевыми выключателями 24, а также шкалой отсчета перемещения кулачков.

Синхронизация хода крестовин обеих опор обеспечивается синхронизатором 25.

Планшайба 26 подвижной опоры, укрепляемая на шпинделе 27, является ведомой, а для перемещения опоры по раме предусмотрен установочный привод 28.

При работе кантователя синхронное или раздельное действие рассмотренных систем, узлов и деталей обеспечивает установку и качественный процесс сварки швов любых обечаек, включая крупногабаритные - диаметром до 10 м и тяжелые - весом до 100 т, цилиндрические и конические, с правильными и неправильными конусами. Сварка наружных стыковых швов обечаек производится сварочным автоматом, стационарно установленным на сварочном балконе 4, сварка внутренних швов - сварочным автоматом, установленным внутри обечайки. При сварке наружных и внутренних швов конических обечаек рама кантователя устанавливается с помощью механизмов наклона 6 в наклонное положение с таким расчетом, чтобы шов был горизонтальным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Стенд для сборки и сварки кольцевых швов | 1980 |

|

SU948595A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШВОВ ПРИ СВАРКЕ ПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ | 1991 |

|

RU2022748C1 |

| Кантователь для сварки кольцевых и продольных швов | 1973 |

|

SU512891A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| Кантователь | 1980 |

|

SU919847A1 |

| Устройство для поворота изделий при сварке | 1980 |

|

SU963776A1 |

| Установка для изготовления крупногабаритных цилиндрических и конических сварных изделий | 1975 |

|

SU749604A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Установка для сварки кольцевых швов | 1986 |

|

SU1391850A1 |

1. Кантователь универсальный для автоматической сварки стыковых швов цилиндрических и конических обечаек, содержащий передвижной сварочный автомат и устройство для вращения свариваемого изделия, отличающийся тем, что, с целью повышения качества сварочных швов и возможности использования для сварки крупногабаритных и тяжелых изделий правильной и неправильной формы, на раме установлены две опоры, одна из которых подвижна и снабжена установочным механизмом, а устройство для зажатия и вращения обрабатываемого изделия выполнено с приводом вращения, шпинделем и планшайбой, на которой монтируется крестовина с кулачками и которая снабжена механизмами передвижения кулачков и крестовин.

2. Кантователь по п. 1, отличающийся тем, что, с целью стабилизации вращения планшайб и исключения скачков и продергиваний, в кинематическую цепь привода планшайбы включен редуктор с хвостовиком для динамометрического ключа на одном из валов, которым в приводе предварительно выбираются зазоры и люфты.

Авторы

Даты

1968-12-19—Публикация

1965-11-26—Подача