Известнай до настоящего времени установка для распыления расплавленного металла состоит из вращающегося сосуда с отверстиями, перпендикулярными к оси сосуда, и конического кольца с отростками, через которое выбрасываются перекрещивающиеся струи пара, воды или газа, что не позволяет получать тонкие порошки.

Данное изобретение позволяет получать на одной установке и гранулы, и порошки за счет того, что вращающийся сосуд собран из кольцевых элементов с отверстиями, расположенными под углом 10-30° к оси сосуда, а коническое кольцо-обойма имеет круговую регулируемую щель, через которую газ, пар, вода «ли сжатый воздух поступают сплошпой кольцевой расходящейся струей.

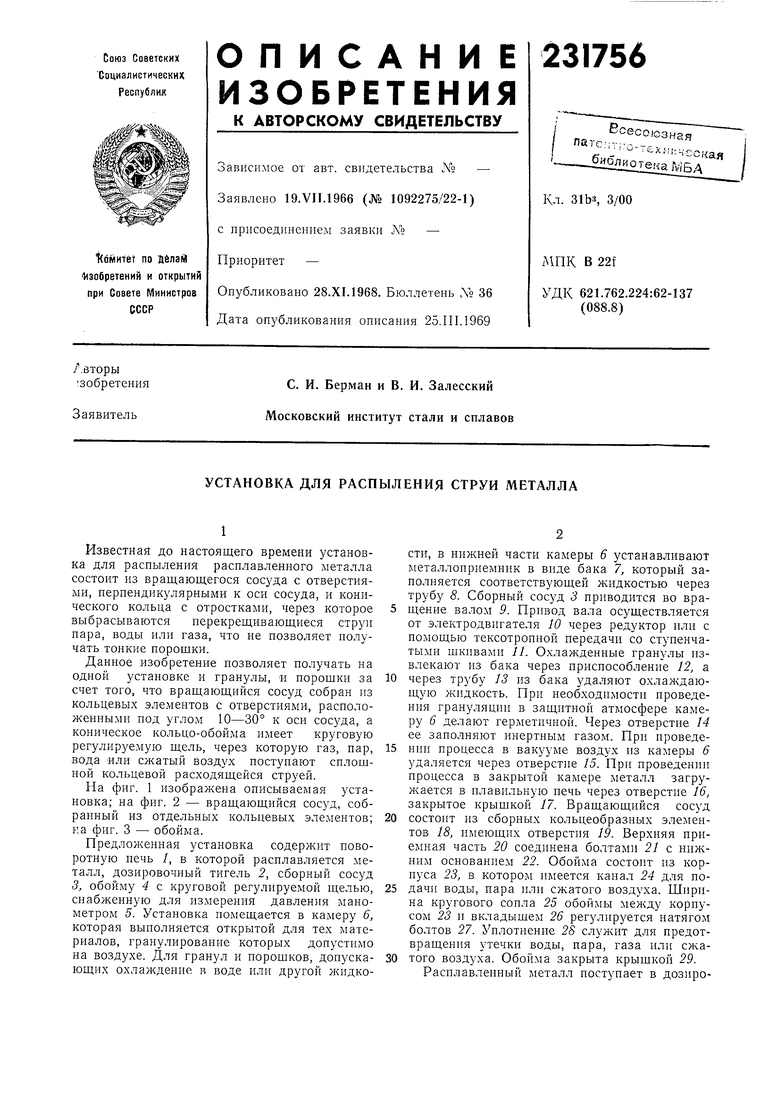

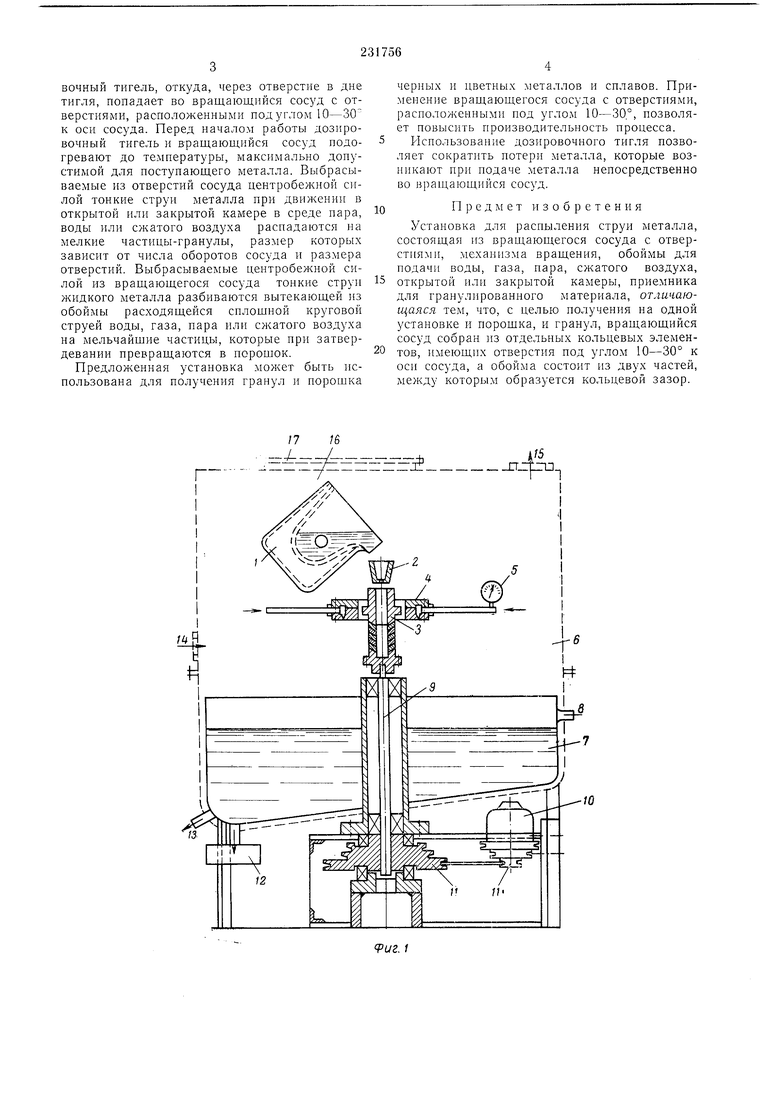

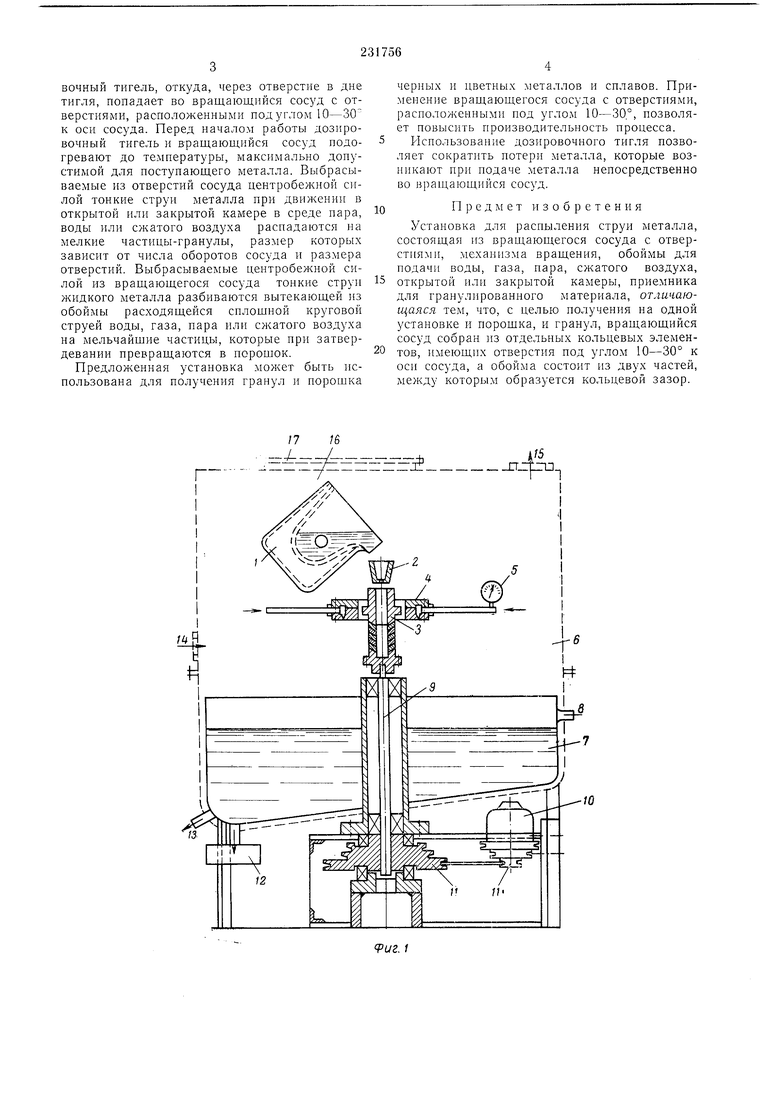

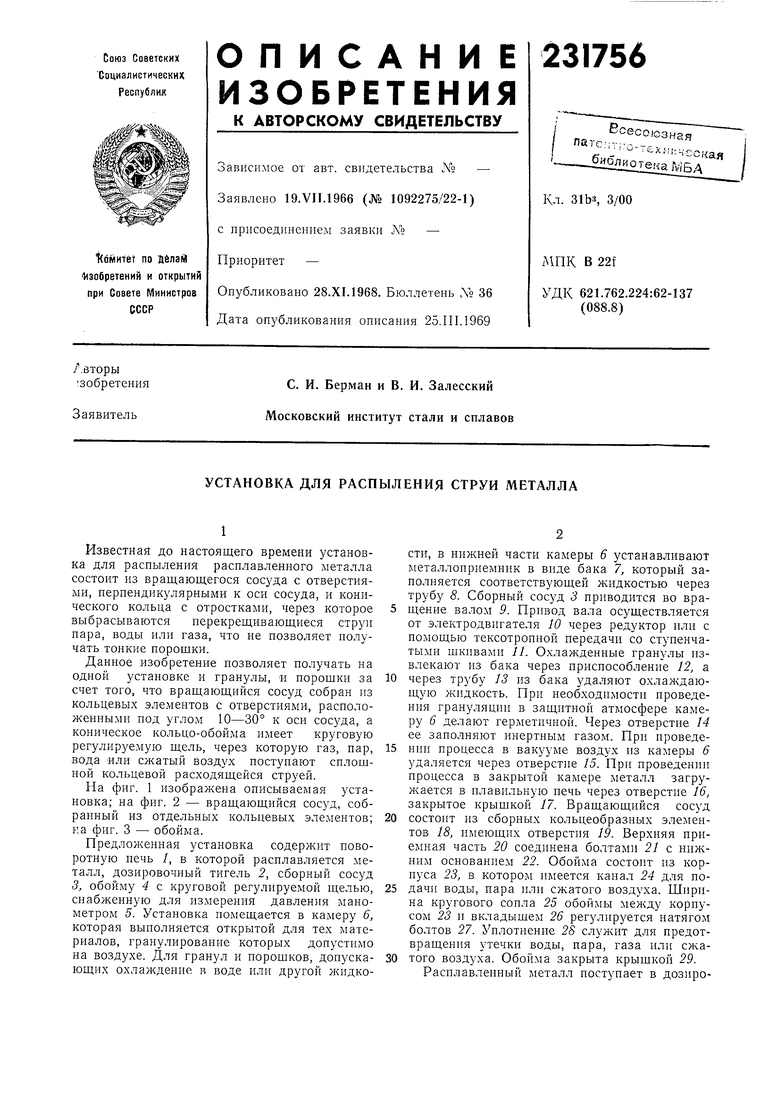

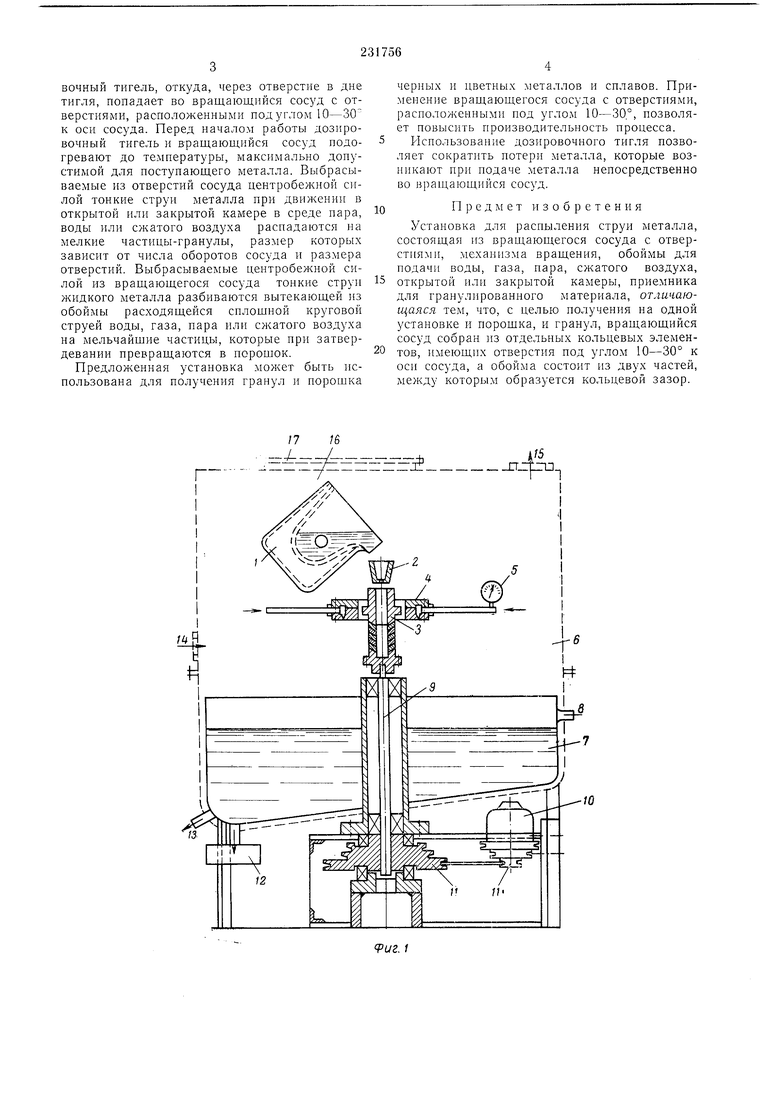

На фиг. 1 изображена описываемая установка; на фиг. 2 - вращающийся сосуд, собранный из отдельных кольцевых элементов; ка фиг. 3 - обойма.

Предложенная установка содержит поворотную нечь /, в которой расплавляется металл, дозировочный тигель 2, сборный сосуд 3, обойму 4 с круговой регулируемой щелью, снабженную для измерения давления манометром 5. Установка помещается в камеру 6, которая выиолняется открытой для тех материалов, гранулирование которых допустимо на воздухе. Для гранул и порошков, допускающих охлаждение в воде или другой жидкости, в нижней части камеры 6 устанавливают металлоприемник в виде бака 7, который заполняется соответствующей жидкостью через трубу 8. Сборный сосуд 3 приводится во вращение валом 9. Привод вала осуществляется от электродвигателя 10 через редуктор или с помощью тексотропной передачи со ступенчатыми шкивами 11. Охлажденные гранулы извлекают из бака через приспособление 12, а

через трубу 13 из бака удаляют охлаждающую жидкость. При необходимости проведения грануляции в защитной атмосфере камеру 6 делают герметичной. Через отверстие 14 ее заполняют инертным газом. При проведеНИИ процесса в вакууме воздух пз камеры 6 удаляется через отверстие 15. При проведении процесса в закрытой камере металл загрун ается в плавильную печь через отверстие 16, закрытое крышкой 17. Вращающийся сосуд

состоит из сборных кольцеобразных элементов 18, имеющих отверстия 19. Верхняя приемная часть 20 соединена болтами 21 с Ш1жним основанием 22. Обойма состоит пз корпуса 23, в котором имеется капал 24 для подачи воды, пара или сжатого воздуха. Ширина кругового сопла 25 обоймы меледу корпусом 23 и вкладышем 26 регулируется патягом болтов 27. Уплотнение 2S для предотвращения утечки воды, пара, газа или сл.авочный тигель, откуда, через отверстие в дне тигля, попадает во вращающийся сосуд с отверстиями, расположенными под углом 10-30 к оси сосуда. Перед началом работы дозировочный тигель и вращающийся сосуд подогревают до температуры, максимально допустимой для поступающего металла. Выбрасываемые из отверстий сосуда центробежной силой тонкие струи металла при движении в открытой или закрытой камере в среде иара, воды или сжатого воздуха распадаются на мелкие частицы-гранулы, размер которых зависит от числа оборотов сосуда и размера отверстий. Выбрасываемые центробежной силой из вращающегося сосуда тонкие струи жидкого металла разбиваются вытекающей из обоймы расходящейся сплощной круговой струей воды, газа, пара или сжатого воздуха на мельчайшие частицы, которые при затвердевании превращаются в порощок.

Предложенная установка может быть использована для получения гранул и порощка

черных и иветных металлов и сплавов. Применение вращающегося сосуда с отверстиями, расиоложенными иод углом 10-30°, иозволяет повысить производительность процесса.

Использование дозировочного тигля позволяет сократить иотери металла, которые возникают при подаче металла непосредственно во ,ающийся сосуд.

Предмет изобретения

Установка для распыления струи металла, состоящая из вращающегося сосуда с отверстиями, механизма вращения, обоймы для подачи воды, газа, пара, сжатого воздуха, открытой или закрытой камеры, приемника для гранул 1рованного материала, отличающаяся тем, что, с целью получения на одной установке и порощка, и гранул, вращающийся сосуд собран из отдельных кольцевых элементов, имеющих отверстия под углом 10-30° к осп сосуда, а обойма состоит из двух частей, между которы.м образуется кольцевой зазор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлических гранул из расплава | 1981 |

|

SU1109265A1 |

| СПОСОБ ПОДГОТОВКИ ЧАСТИЦ РАДИОАКТИВНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ МЕТАЛЛОВ | 2001 |

|

RU2271264C2 |

| Устройство для получения металлических гранул | 1980 |

|

SU863189A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВА | 1987 |

|

SU1803998A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТОЛБЧАТЫХ МОНОКРИСТАЛЛОВ КРЕМНИЯ ИЗ ПЕСКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2488650C1 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВА И ГРАНУЛЯТОР | 2007 |

|

RU2343967C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 2007 |

|

RU2350381C2 |

А5 -JJ-ZtzD.

2t

19

Фиг. 2

Даты

1968-01-01—Публикация