Предлагаемая установка для койтактной точечной сварки предназначена для присоединения :круглых и плоских проводников с одинаковыми и разщымИ уровнямИ и площадками контактируемых поверхностей (в том числе и наклонных поверхностей) к печатным схемам и полупроводниковым материалам.

Известна установка для односторонней контактной сварки, содержащая станину, подвижную каретку, источник сварочиого тока, два электрода, каждый из которых снабжен самостоятельным приводом давления, и узел установки рабочего зазора между электродами.

Описываемая установка отличается от известной тем, что лривод давления каждого электрода выполнен в виде системы двух рычагов, связанных через подвижную опору. На свободном конце одного рычага закреплен сварочный электрод, а на свободном конце другого рычага закреплен пруз, жестко связанный с подвижной опорой. Второй рычаг смонтирован с 1возможностью качания на оси, установленной на подвижной каретке.

Это расширяет диапазон свариваемых деталей и повышает качество сварки.

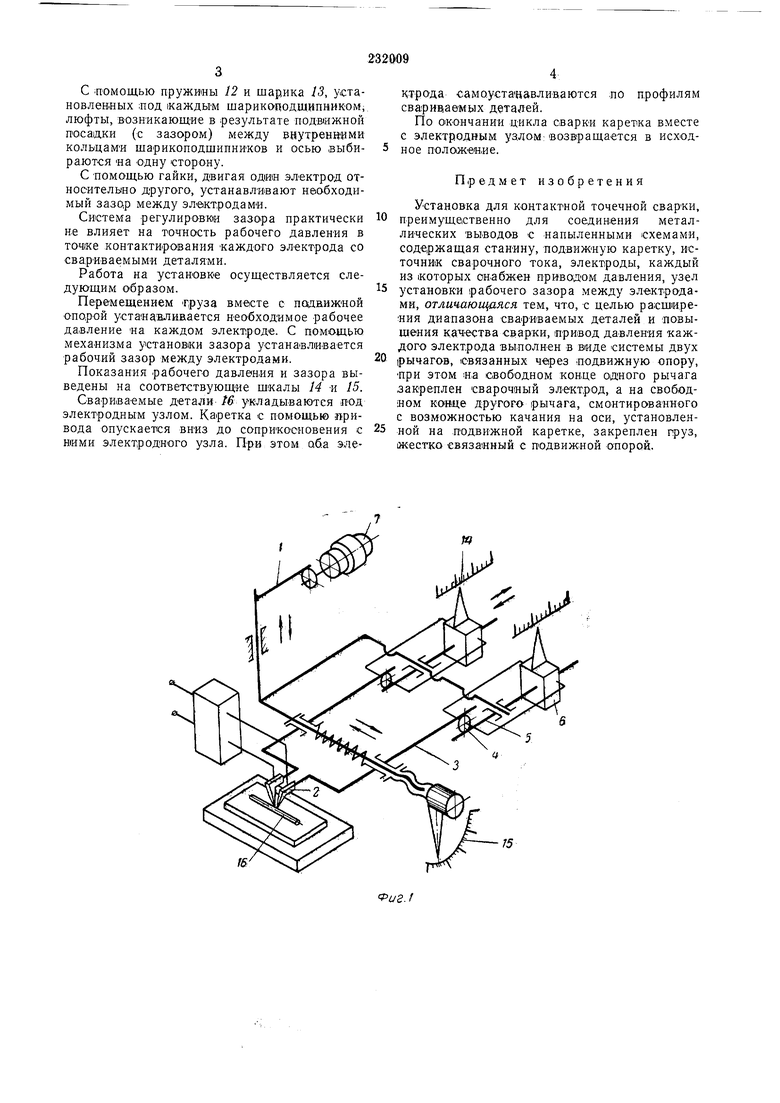

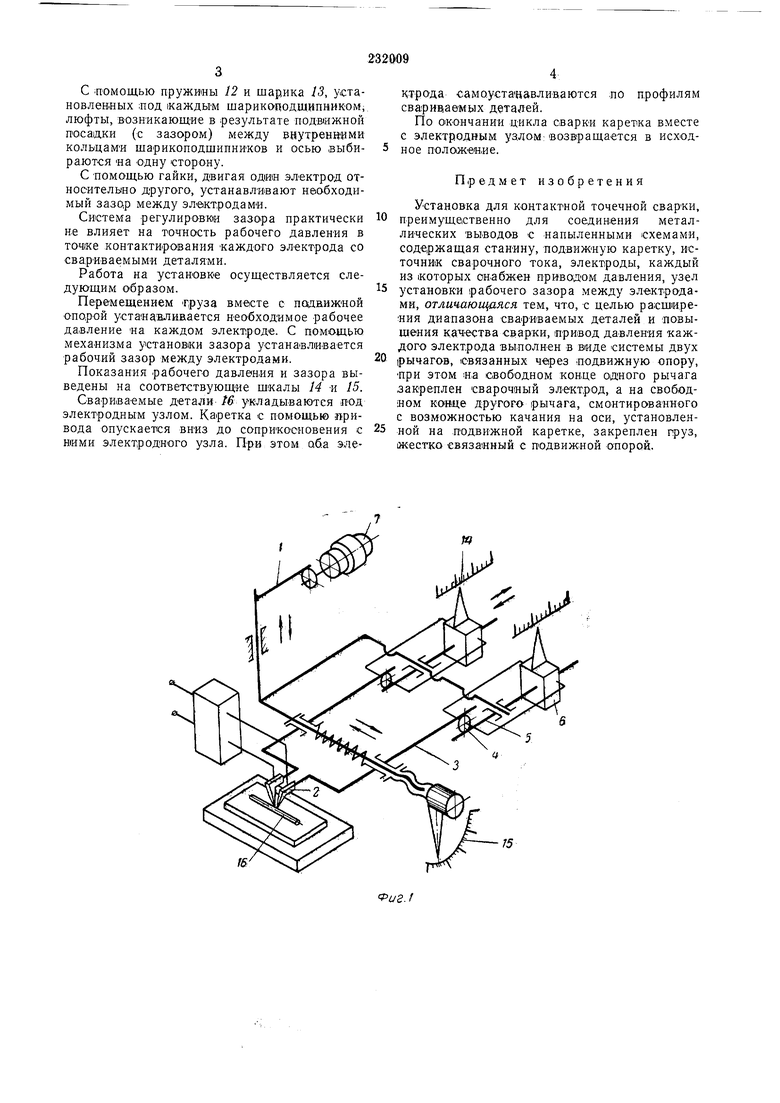

На фиг. 1 представлена кинематическая схема описываемого устройства; на фиг. 2 - узел установки рабочего зазора.

на которой смонтирован электродный узел, состоящий из двух идентичных независимых друг от друга рычажных систем. Каждая из них обеспечивает любое необходимое рабочее

давление в заданном диапазоне на соответствующем электроде.

Каждая система состоит из электрода 2, укрепленного на одном конце рычага 3, другой конец которого через подвижную опору 4

опирается на плечо рычага 5. На его противоположном конце находится груз 6, который жестко связан с подвижной опорой. При перемещении груза по рычагу 5 подвижная опора также перемещается вдоль обоих рычагов.

При этом изменяется соотношение плеч системы, что ведет за собой изменение рабочего давления на электроде. .-,

.Оси качания обоих рычагов укреплены на подвижной каретке, которая приводится в

движение с помощью .привода 7.

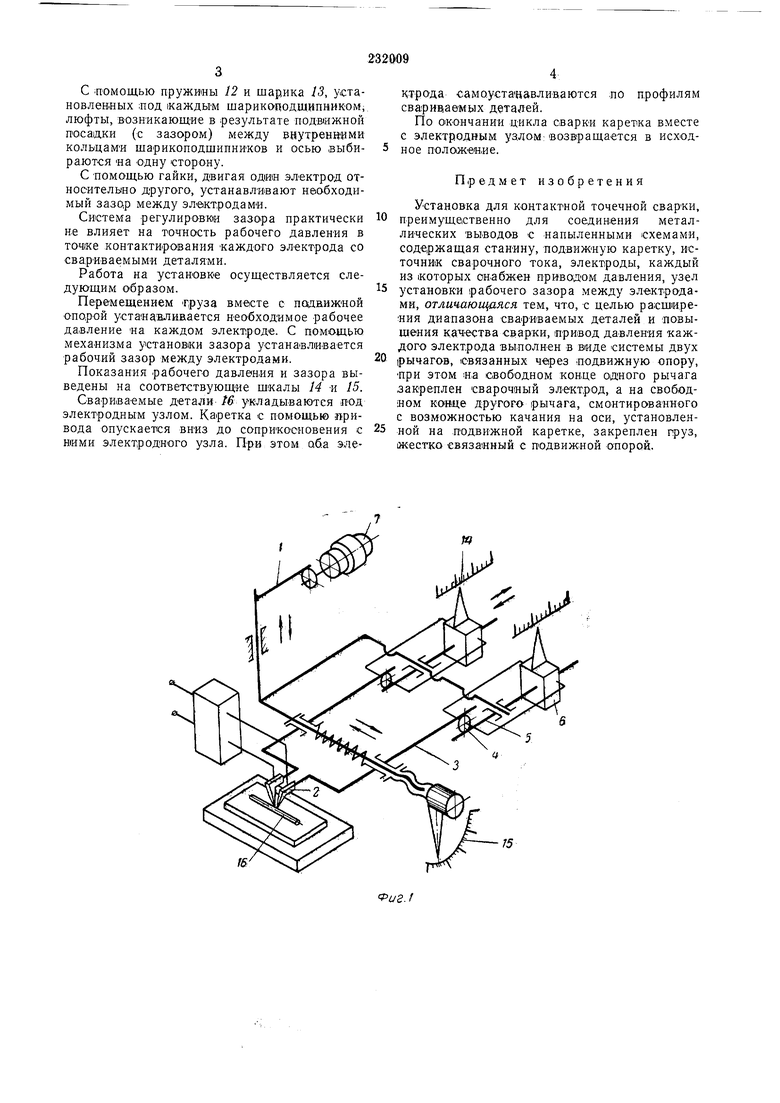

Узел установки рабочего зазора между электродами сконструирован следующим образом.

Ось 5 укреплена неподвижно на каретке.

Каждый электрод, укрепленный на рычаге 3, сидит без зазора на наружных кольцах пары шарикоподщипников 9. Внутренние кольца щариконодщипников подвижно сидят на оси. Пружина 10 выбирает все осевые и радиальС томощью пружииы 12 и шарика 13, установлевных ;под 1каждьгм mapHKonoflm.wnHHKONf,. люфты, возникающие в результате под-вижиой посадки (с зазором) между еаутреннйми кольцами шарикоподшипников и осью выбираются «а одну сторОНу.

С ПОМОЩЬЮ гайки, двигая один электрод относительно другого, устанавливают необходимый зазцр между эле1ктродами.

Система регулировки зазора практически не влияет на точность рабочего давления в точке контактирования каждого эЛвктрода со свариваемыми деталями.

Работа на установке осуществляется следующим образом.

Перемещением груза вместе с подвижиой ояорОЙ устаиа вливается необходимое рабочее давление «а каждом электроде. С помощью механизма установки зазора устанавливается рабочий зазор между электродами.

Показания рабочего давления и зазора выведены на соответствующие щкалы 14 и /5.

Свариваемые деталн t& укладываются под электродным узлом. Каретка с помощью привода опускается вниз до соприкосновения с ними электродного узла. При этом аба электрода самоуста навливаются ,по профилям cBapHBjaeMbix деталей.

По окончании цикла сварки каретка вместе с электродным уалом: возвращается в исходкое полож««,ие.

Предмет изобретения

Установка для контактной точечной сварки, преимущественно для соединения металлических ВЫВОДОВ с напыленными схемами, содержащая станину, подвижную каретку, источник сварочного тока, электроды, каждый из которых снабжен приводом давления, узел установки рабочего зазора между электродами, отличающаяся тем, что, с целью расщире«ия диапазона свариваемых деталей и повыщбния кач-ества сварки, привод давления каждого электрода выполнен в виде системы двух рычагов, связанных через подвижную опору, при этом 1на свободном конце одного рычага закреплен сварочяый электрод, а на свободном ковце другого рычага, смонтированного с возможностью качания на оси, установленной на подвижной каретке, закреплен груз, жестко -евязаиный с подвижной оворой:.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1971 |

|

SU290651A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| ГОЛОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 1996 |

|

RU2115527C1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| КЛЕЩИ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИЕр, р,-ч f^,,.-, .^ ,f*^i—4-*4».''i\,,-OJ-i ,-л '••; ;1А1ЕНТНО^ГЕА;{::г:П"Л-^: | 1971 |

|

SU307868A1 |

| Машина для сборки и сварки сотовых заполнителей | 1981 |

|

SU1011352A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2007 |

|

RU2376115C2 |

| МАШИНА ДЛЯ МНОГОЭЛЕКТРОДНОЙ ТОЧЕЧНОЙ СВАРКИ КОРОБЧАТЫХ КОНСТРУКЦИЙ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 1969 |

|

SU251111A1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 1972 |

|

SU335055A1 |

| Установка для контактной точечной сварки | 1987 |

|

SU1574400A1 |

NO

f&

75

8 9

Авторы

Даты

1968-01-01—Публикация