Известны механизмы подачи деталей, например колеи иодшипников, в зону обработки, содержащие основание, привод и иодающий элемент.

Для переналадки таких механизмов на новый тииораз1мер подаваемых колец требуется достаточно длительное время на их разборку и замену новой звездочкой, соответствующей данному типоразмеру колец.

Предложенный механизм отличается от известных тем, что подающий элемент выполнен в виде нескольких жестко соединенных между собой и снабженных боковыми щеками звездочек, установленных на подвижной втулке, фиксирующейся в осевом направлении.

Такое выполнение механизма позволяет ускорить переналадку на другой типоразмер обрабатываемых деталей.

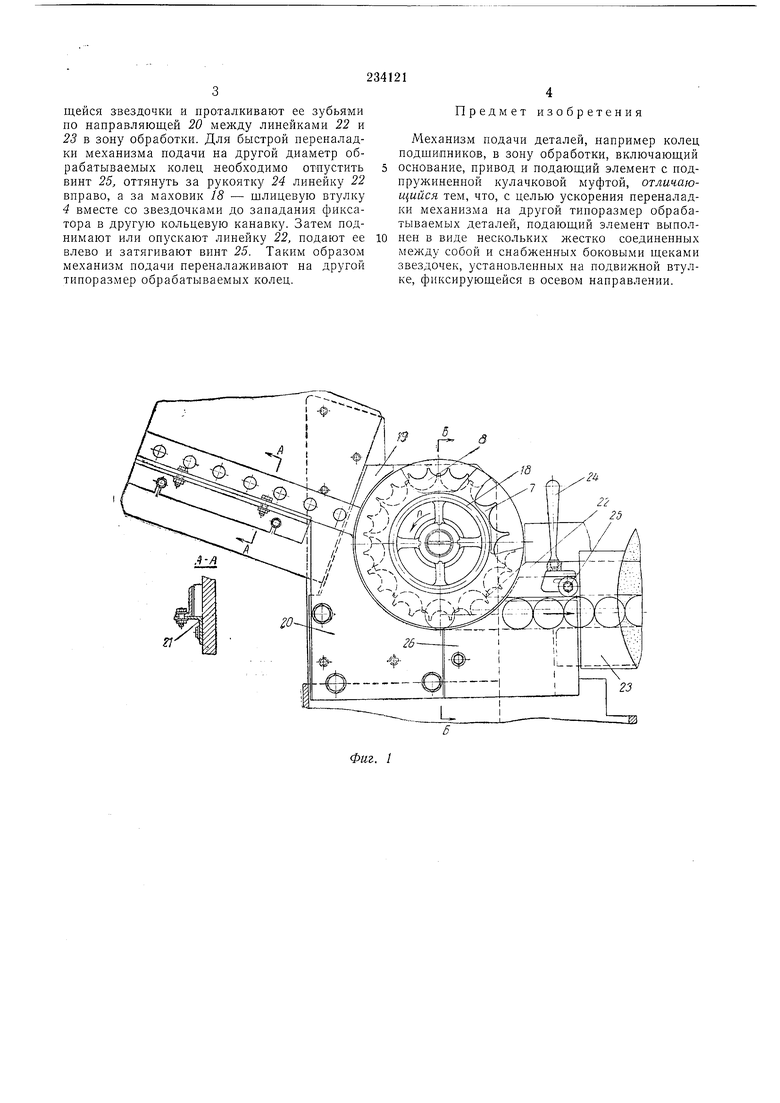

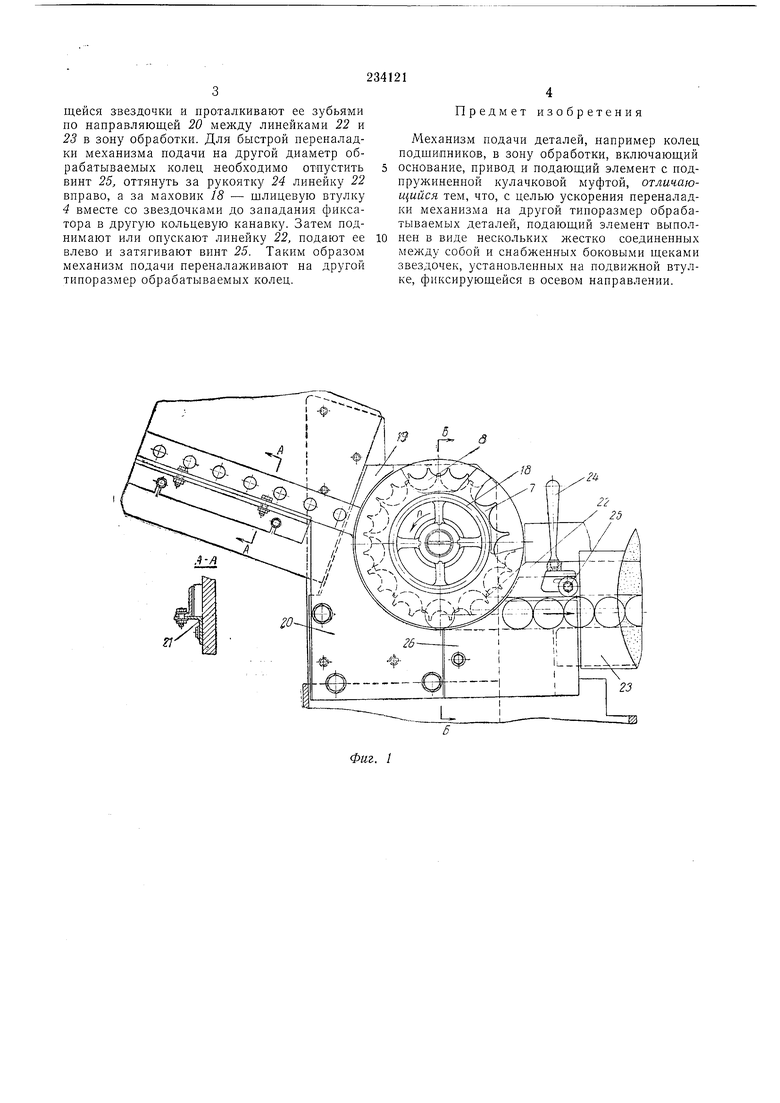

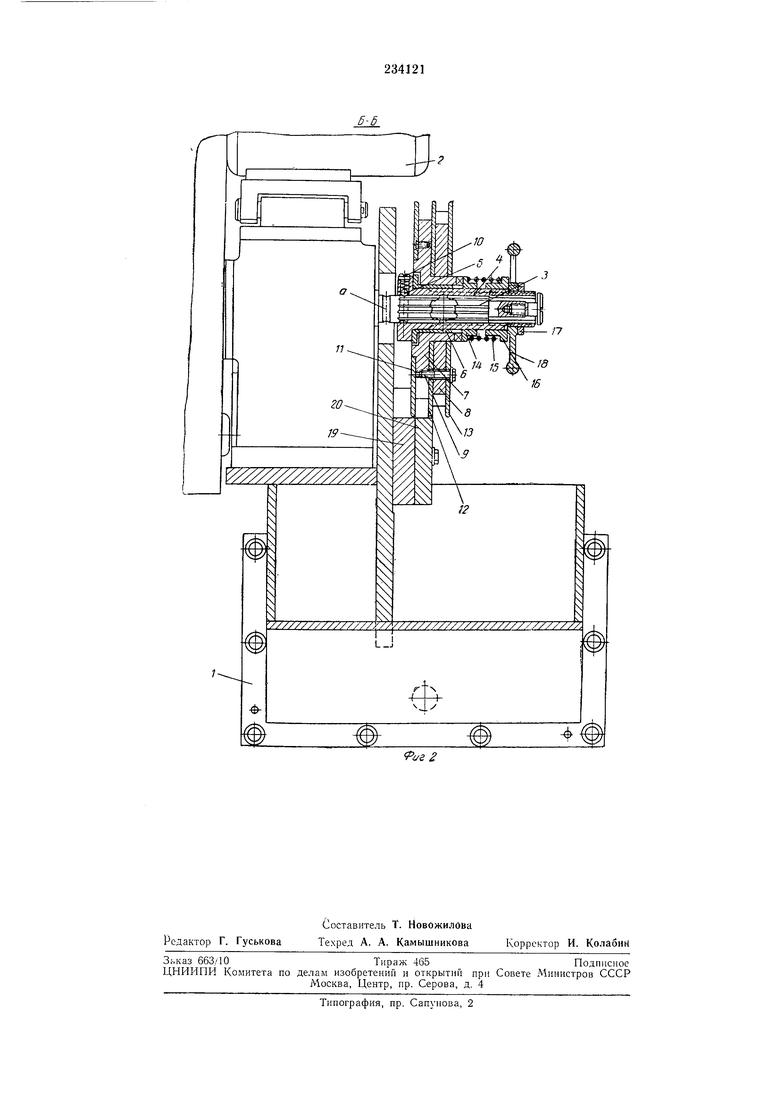

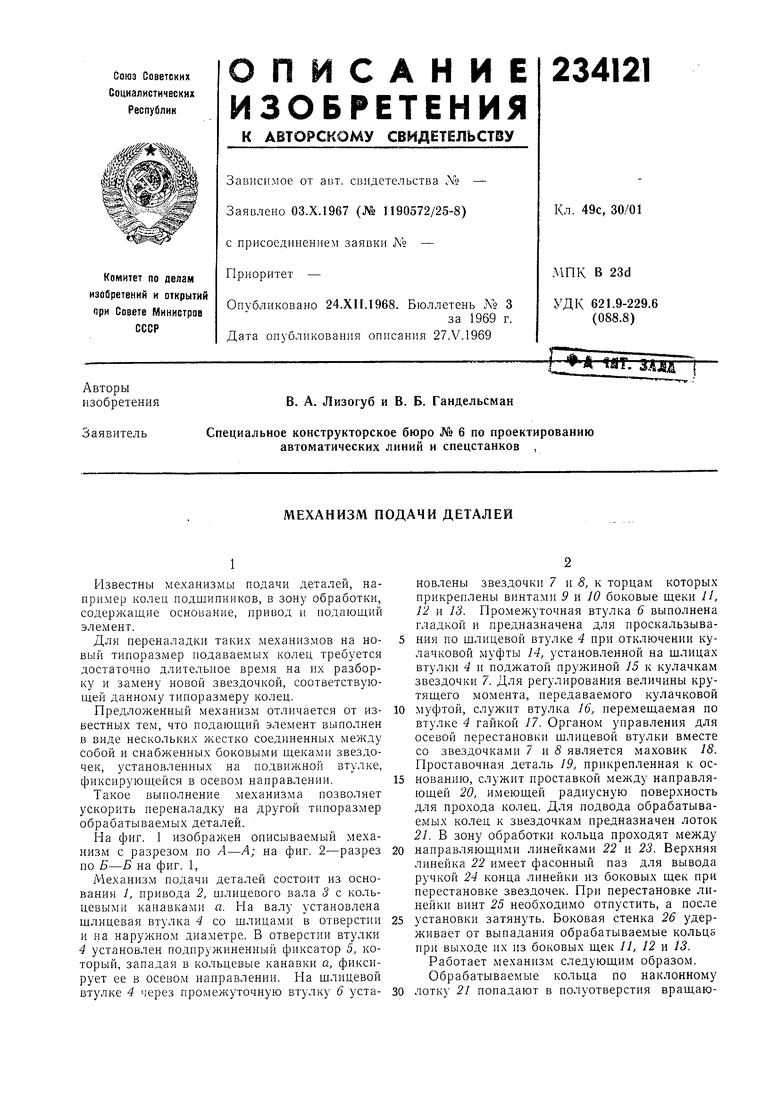

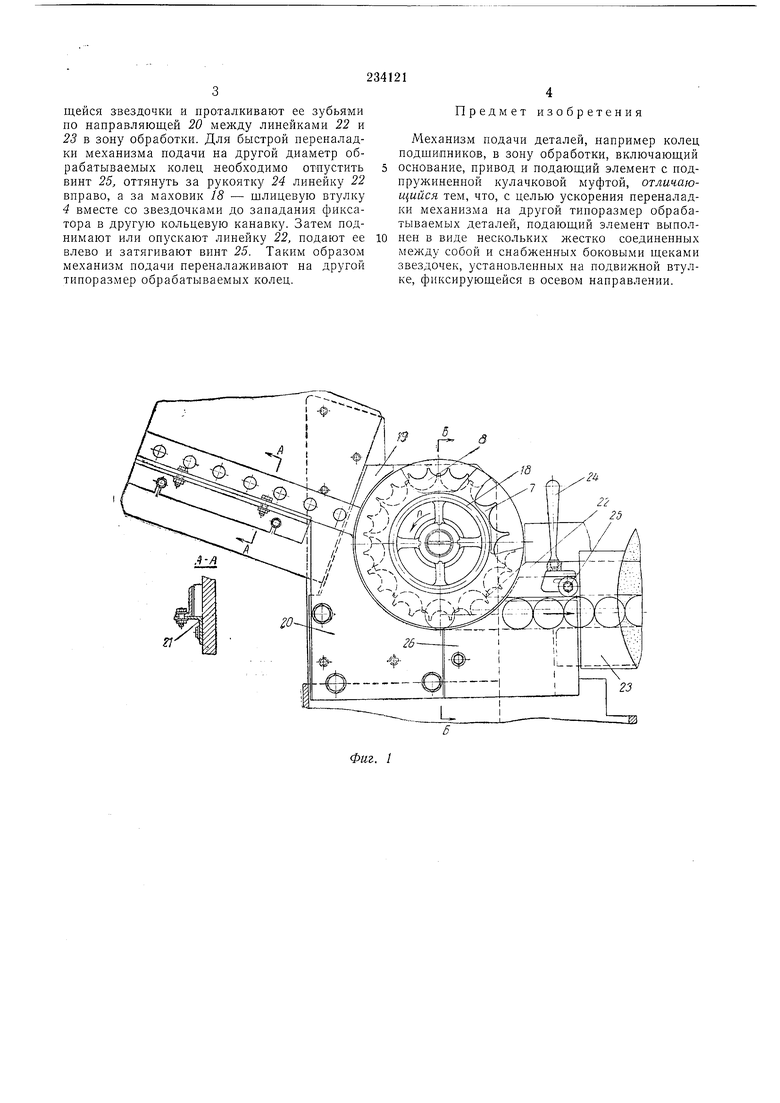

На фиг. 1 изображен описываемый механизм с разрезом по А-А; на фиг. 2-разрез по Б-Б на фиг. 1,

Механизм подачи деталей состоит из основания У привода 2, шлицевого вала 3 с кольцевыми канавками а. Па валу установлена щлицевая втулка 4 со шлицами в отверстии и на наружном диаметре. В отверстии втулки 4 установлен подпружиненный фиксатор 5, который, западая в кольцевые канавки а, фиксирует ее в осевом направлении. На шлицевой втулке 4 через промежуточную втулку 6 установлены звездочки 7 и 8, к торцам которых прикреплены винтами 9 и 10 боковые щеки //, 12 и 13. Промежуточная втулка 6 выполнена гладкой и предназначена для проскальзывания по щлицевой втулке 4 при отключении кулачковой муфты 14, установленной на шлицах втулки 4 и поджатой пружиной 15 к кулачкам звездочки 7. Для регулирования величины крутящего момента, передаваемого кулачковой

0 муфтой, служит втулка 16, перемещаемая по втулке 4 гайкой 17. Органом управления для осевой перестановки щлицевой втулки вместе со звездочками 7 и 8 является маховик 18. Проставочная деталь 19, прикрепленная к основанию, служит проставкой между направляющей 20, имеющей радиусную поверхность для прохода колец. Для подвода обрабатываемых колец к звездочкам предназначен лоток 21. В зону обработки кольца проходят между

0 направляющими линейками 22 и 23. Верхняя линейка 22 имеет фасонный паз для вывода ручкой 24 конца линейки из боковых щек при перестановке звездочек. При перестановке линейки винт 25 необходимо отпустить, а после

5 установки затянуть. Боковая стенка 26 удерживает от выпадания обрабатываемые кольцз при выходе их из боковых щек 11, 12 и 13. Работает механизм следующим образом. Обрабатываемые кольца по наклонному

щейся звездочки и проталкивают ее зубьями по направляющей 20 между линейками 22 и 23 в зону обработки. Для быстрой переналадки механизма подачи на другой диаметр обрабатываемых колец необходимо отпустить винт 25, оттянуть за рукоятку 24 линейку 22 вправо, а за маховик 18 - шлицевую втулку 4 вместе со звездочками до западания фиксатора в другую кольцевую канавку. Затем поднимают или опускают линейку 22, подают ее влево и затягивают винт 25. Таким образом механизм подачи перепалалсивают на другой типоразмер обрабатываемых колец.

Предмет изобретения

Механизм подачи деталей, например колец подшипнико в, в зону обработки, включающий основание, привод и подающий элемент с подпружиненной кулачковой муфтой, отличающийся тем, что, с целью ускорения переналадки механизма па другой типоразмер обрабатываемых деталей, подающий элемент выполпен в виде нескольких жестко соединенных между собой и снабженных боковыми щеками звездочек, установленных на подвижной втулке, фиксирующейся в осевом направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвесной кантователь опок | 1981 |

|

SU1090496A1 |

| КОЛЕСНАЯ БРОНЕМАШИНА | 2005 |

|

RU2314478C2 |

| Комбинированная обгонная муфта | 1986 |

|

SU1413324A1 |

| Электропривод с ручным дублером | 1985 |

|

SU1267092A1 |

| Устройство для шлифования деталей круглого сечения | 1985 |

|

SU1321559A1 |

| Настольно-сверлильный станок | 1989 |

|

SU1704950A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| СТАНОК ДЛЯ СРЕЗАНИЯ СУЧЬЕВ СО СТВОЛОВ ПОВАЛЕННЫХ ДЕРЕВЬЕВ | 1972 |

|

SU433026A1 |

| Колодочная муфта сцепления | 1982 |

|

SU1209963A1 |

| КУЛАЧКОВАЯ МУФТА СВОБОДНОГО ХОДА | 1970 |

|

SU285420A1 |

Фиг. I

Даты

1969-01-01—Публикация